浙江優化MES價格對比

MES系統提供了對人力資源進行精細化管理和效能評估的獨特特點。系統通過工位終端登錄、任務派發與確認,能夠精確記錄每個操作員或班組的工作內容、任務開始與結束時間、生產數量以及合格率。這使得員工的績效衡量不再基于模糊的估算,而是與具體的生產任務和質量結果緊密掛鉤。這一特點帶來的***優勢是實現人力資源的優化配置與公平高效的績效管理。管理者可以清晰了解每位員工的技能特長與實際工作效率,從而在排班和派工時做到人盡其才。同時,基于數據的績效評估體系更為客觀公正,既能有效激勵***員工,也能精細識別需要培訓或幫助的個體,為員工的技能培訓和職業發展提供明確方向,**終***提升整個組織的人力資源效能。自動生成設備維護計劃與備件采購清單。浙江優化MES價格對比

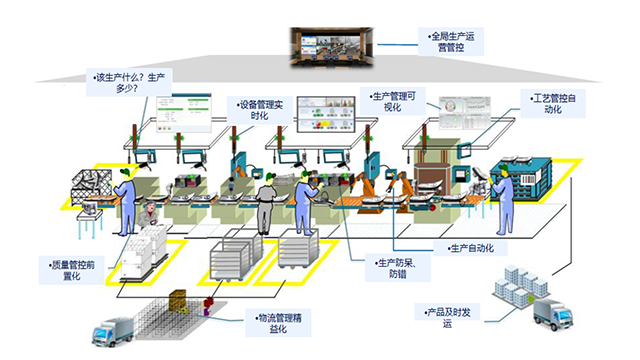

制造執行系統(MES)是位于上層企業資源規劃(ERP)系統與底層過程控制系統(PCS)之間的、面向車間層的管理信息系統。其**定位在于充當整個制造企業的“***系統”,承擔著承上啟下的關鍵角色。具體而言,“承上”是指MES會從ERP系統接收宏觀的生產計劃指令,例如“在下個月五號前完成五千臺某型號筆記本電腦的組裝”;“啟下”則是將這個宏觀計劃分解為可執行的、精細化的工序指令,并下達到具體的生產線、設備或工位,指導其進行生產。而**為**的“控中”,則體現在它對整個生產現場“人、機、料、法、環”等要素的實時監控、數據采集、過程管理和優化調度。國際自動化學會(ISA)制定的ISA-95標準,為MES與上層業務系統之間的信息交互建立了**的框架和通用模型,極大地促進了不同系統間的集成與數據流通,確立了MES在制造信息架構中不可或缺的支柱地位。它填補了計劃層與控制層之間的“信息鴻溝”,使得管理者的決策能夠精細地傳導至生產**,同時將**的真實狀況實時反饋給管理者,從而實現制造過程的透明化與精細管控。上海MES實施基于“4M1E”框架(人、機、料、法、環)動態管理生產全要素。

MES建立了貫穿產品全生命周期的“一件一檔”數據鏈。通過掃描條碼或RFID,系統能夠精確記錄每一件產品所使用的物料批次、加工設備、操作人員、工藝參數、檢測結果以及生產時間地點。這種精細化的追溯能力,使得在出現質量問題時,能夠快速定位問題源頭,精細召回受影響產品,極大縮短問題響應時間。同時,它也支持正向追溯,可查詢任一物料批次**終被用在了哪些產品上,滿足了醫藥、汽車等高合規性行業的嚴格要求。它也支持正向追溯,可查詢任一物料批次**終被用在了哪些產品上,滿足了醫藥、汽車等高合規性行業的嚴格要求。

為適應企業不同發展階段和多樣化的業務需求,先進的MES系統采用高度模塊化與可擴展的松耦合架構設計。其特點在于,系統由一系列功能**且定義清晰的服務模塊構成(如工時管理、質量管理和物料管理模塊等),這些模塊可以通過標準化的接口進行通信和組合。這一特點所帶來的**優勢是賦予了企業“按需選購、漸進建設”的極高靈活性,并降低了總體擁有成本。企業可以根據自身當前的痛點和預算,先實施**急需的模塊(如生產追蹤),待業務成熟后,再無縫擴展其他模塊(如高級計劃排程)。這種架構也便于系統與未來新的自動化設備或IT系統(如APS、PLM)進行集成,避免了因業務增長或技術變革而導致的“推倒重來”,保護了企業的長期投資。通過工藝參數監控預防機械制造質量缺陷。

自動化MES系統將物料管理與質量管理深度融合,構成了精益生產和質量保證的基石。在物料方面,系統通過與倉儲管理系統(WMS)和自動化立庫的集成,實現物料的精細配送(JIT)。當生產線上的物料消耗到觸發閾值時,MES可自動向AGV系統發出送料指令,確保物料在正確的時間、被送到正確的地點,極大減少了線邊庫存和人員找料的時間。在質量方面,MES將檢驗標準嵌入到生產流程中,在關鍵工序設置質檢節點,操作員或自動化檢測設備需按系統指令完成檢驗并將結果錄入系統。更重要的是,MES建立了從原材料批次、加工設備、生產工藝參數、操作人員到成品序列號的全過程雙向追溯鏈。一旦產品在市場端出現問題,可以通過一個***的序列號快速反向追溯至生產的所有環節,精細定位問題根源,實現精細召回,這不僅符合醫藥、汽車等高監管行業的要求,也是企業質量體系的核心競爭力。企業計劃層和車間設備控制層之間,確保生產計劃高效執行,同時收集現場數據反饋給管理層。浙江優化MES價格對比

MES的數字孿生,虛擬工廠模擬現實生產,提前發現瓶頸。浙江優化MES價格對比

MES通過連接現場的PLC、傳感器、條碼掃描器等設備,自動、實時地采集大量生產數據,如設備狀態、產量、合格率、停機時間等。這些數據被匯聚到系統中,通過電子看板、PC端或移動端,以圖表、動畫等形式動態展示整個車間的實時運作狀況。管理者無需親臨現場,即可一目了然地掌握“哪些設備在運行、生產進度如何、是否存在瓶頸工序”。這種透明化打破了生產過程的“黑箱”,讓管理決策從依賴經驗轉向基于數據。這種透明化打破了生產過程的“黑箱”,讓管理決策從依賴經驗轉向基于數據。

浙江優化MES價格對比

- 上海哪里AGV行業解決方案 2025-12-20

- 浙江標準MES追溯 2025-12-19

- 安全模具計數器怎么安裝 2025-12-19

- 江蘇什么是模具計數器價格多少 2025-12-19

- 浙江工業MES軟件 2025-12-19

- 江蘇模塊化模具計數器價格多少 2025-12-19

- 江蘇搬運AGV案例 2025-12-19

- 上海可靠模具計數器使用壽命長 2025-12-19

- 江蘇安全模具計數器怎么安裝 2025-12-19

- 上海經濟模具計數器減少人工成本 2025-12-19

- 阻燃尼龍軟管報價 2025-12-20

- 江蘇品牌AGV智能機器人設備批發 2025-12-20

- 江蘇硼烷標氣標準氣體/混合氣體生物醫藥 2025-12-20

- 啟東挑選乳化機檢測 2025-12-20

- 河北鐵氟龍 2025-12-20

- 湖南直流汽車熔斷器品牌 2025-12-20

- 浦口區什么是IGBT模塊 2025-12-20

- 吳江區制造熱縮套管商家 2025-12-20

- 內蒙古數據通訊電纜廠家聯系方式 2025-12-20

- 陜西大型UV光固機哪家強 2025-12-20