-

登封爐膛耐火材料多少錢(qián)

登封爐膛耐火材料多少錢(qián)節(jié)能爐膛耐火材料通過(guò)優(yōu)化自身結(jié)構(gòu)與性能,從減少熱量損失和降低能耗兩方面實(shí)現(xiàn)節(jié)能目標(biāo),是工業(yè)窯爐節(jié)能改造的重心材料。其節(jié)能原理主要包括低導(dǎo)熱性阻隔熱量傳導(dǎo)、低熱容特性減少蓄熱損耗、高反射率降低輻射散熱三類(lèi)。低導(dǎo)熱材料(導(dǎo)熱系數(shù)≤0.3W/(m?K))可使?fàn)t膛散熱損失減少30%~50%,尤其適合連續(xù)運(yùn)行的窯爐;低熱容材料(熱容量≤1000J/(kg?K))能縮短升降溫時(shí)間,使間歇式爐窯的能耗降低20%~30%;而添加紅外反射劑(如氧化鋯、鈦白粉)的材料,可將爐內(nèi)輻射熱反射率提升至60%以上,減少通過(guò)爐壁的輻射損失。這類(lèi)材料在陶瓷窯、鋼鐵加熱爐、工業(yè)鍋爐等設(shè)備中應(yīng)用,綜合節(jié)能率可達(dá)15%~40%。?...

-

北京冶煉爐爐膛耐火材料哪家好

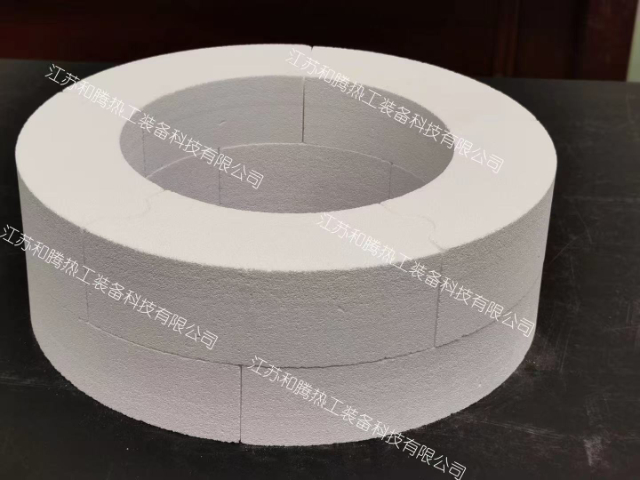

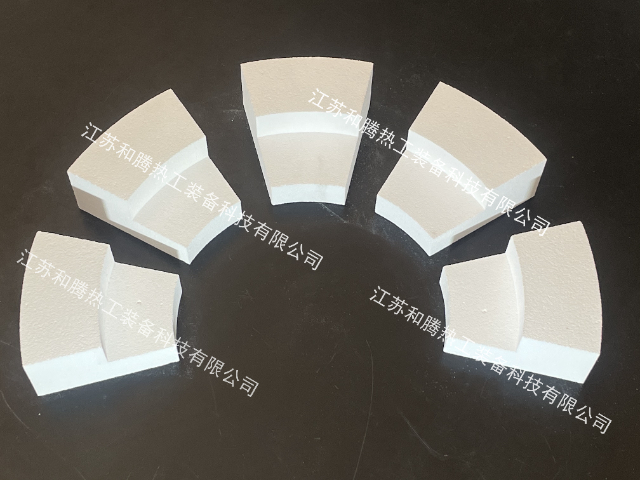

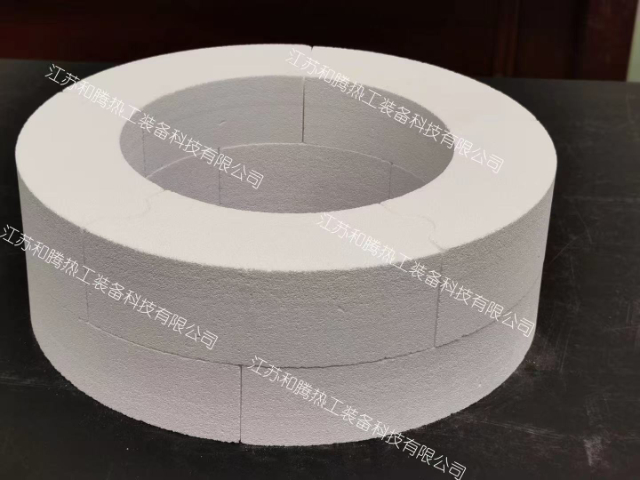

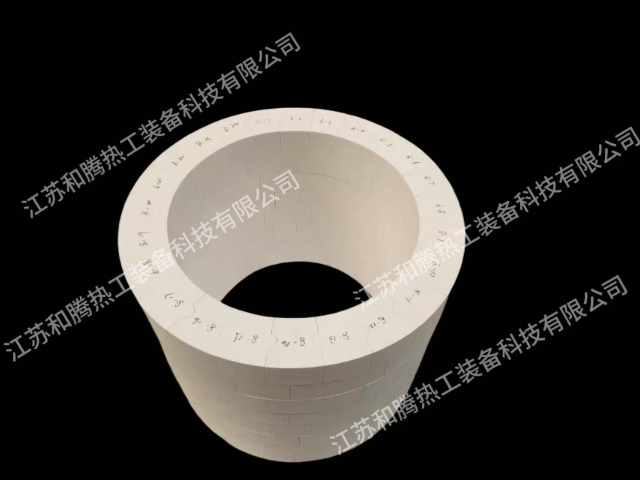

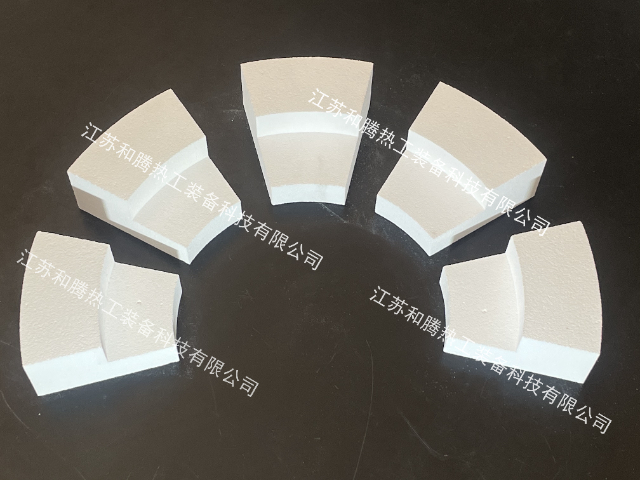

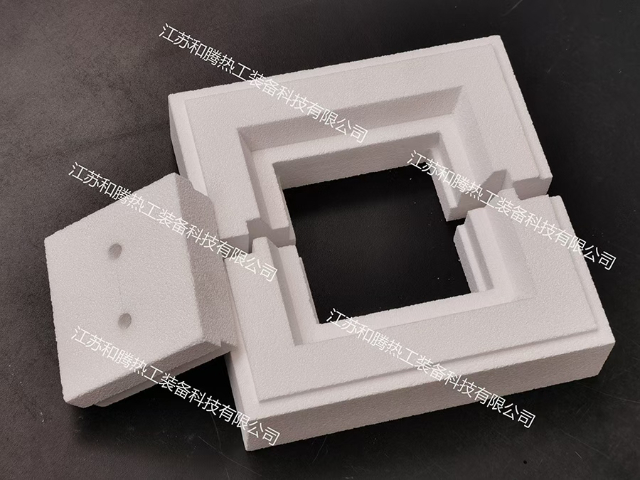

北京冶煉爐爐膛耐火材料哪家好爐膛復(fù)雜結(jié)構(gòu)(如異形拐角、膨脹縫、穿管孔)要求耐火材料具備施工形態(tài)靈活性與現(xiàn)場(chǎng)適應(yīng)性。定形磚類(lèi)材料(如高鋁磚、鎂鉻磚)通過(guò)標(biāo)準(zhǔn)化尺寸(230×114×65mm)與異形磚(圓弧磚、楔形磚)組合實(shí)現(xiàn)精細(xì)砌筑,但需預(yù)留3-5mm膨脹縫(填充陶瓷纖維氈)補(bǔ)償熱膨脹。不定形澆注料(如低水泥高鋁澆注料、碳化硅噴涂料)憑借可塑性?xún)?yōu)勢(shì),適用于水冷壁包覆層(曲率半徑<500mm)、爐頂?shù)鯍旖Y(jié)構(gòu)等異形區(qū)域——施工時(shí)通過(guò)振動(dòng)棒密實(shí)(振搗頻率50-60Hz)排除氣泡,確保密實(shí)度>98%。噴涂料采用高壓無(wú)氣噴涂(壓力1.5-2.0MPa)工藝,可在復(fù)雜表面形成連續(xù)無(wú)接縫涂層(厚度20-50mm),特別適用于循環(huán)流化床鍋...

-

廣州鍋爐爐膛耐火材料價(jià)格

廣州鍋爐爐膛耐火材料價(jià)格熱風(fēng)爐膛常用的復(fù)合結(jié)構(gòu)設(shè)計(jì)采用“功能分層+界面增強(qiáng)”模式,平衡多重性能需求。典型結(jié)構(gòu)為“耐磨工作層+隔熱過(guò)渡層”,工作層選用10~15mm厚的碳化硅-高鋁質(zhì)材料,通過(guò)顆粒級(jí)配(粗:中:細(xì)=5:3:2)提高致密度,增強(qiáng)耐磨性;過(guò)渡層采用輕質(zhì)莫來(lái)石材料(體積密度≤1.2g/cm3),降低整體熱導(dǎo)率至0.5W/(m?K)以下。界面處通過(guò)添加5%~8%的硅微粉實(shí)現(xiàn)梯度結(jié)合,避免因膨脹差異產(chǎn)生裂紋。對(duì)于異形部位(如熱風(fēng)閥襯里),則采用可塑料整體澆注,通過(guò)摻入鋼纖維(0.3%~0.5%)增強(qiáng)抗沖擊性,減少局部應(yīng)力集中導(dǎo)致的破損。?高鋁磚含Al?O?75%~90%,抗熱震性?xún)?yōu)于硅磚,適用于煉鋼爐。廣州鍋爐爐...

-

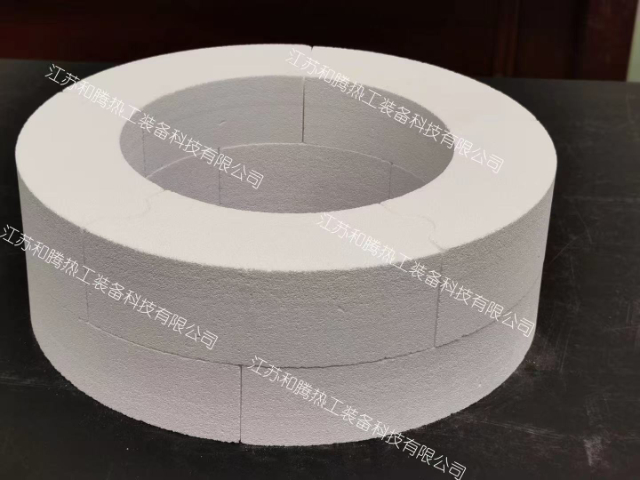

合肥圓形爐膛爐膛耐火材料

合肥圓形爐膛爐膛耐火材料鍋爐爐膛耐火材料是保障鍋爐安全、高效運(yùn)行的關(guān)鍵熱工材料,其重心功能包括:承受高溫火焰與煙氣的直接沖刷(工作溫度通常為800-1600℃,超臨界鍋爐可達(dá)1800℃以上)、抵抗?fàn)t內(nèi)物料(如煤粉、灰渣、熔融鹽)的侵蝕與磨損(煤粉顆粒沖擊速度可達(dá)80-120m/s)、維持爐膛結(jié)構(gòu)完整性(防止高溫變形或坍塌)。基礎(chǔ)性能要求體現(xiàn)為:高溫強(qiáng)度(1400℃時(shí)耐壓強(qiáng)度≥40MPa,保障承重與抗沖擊能力)、低熱膨脹系數(shù)(控制在(4-6)×10??/℃,減少熱應(yīng)力開(kāi)裂風(fēng)險(xiǎn))、優(yōu)異的抗熱震性(可承受400-600℃溫差循環(huán)而不剝落)、良好的抗侵蝕性(抵抗灰渣中堿性成分(如Na?O、K?O)和酸性成分(如SO?)的化學(xué)...

-

青島退火爐爐膛耐火材料定制價(jià)格

青島退火爐爐膛耐火材料定制價(jià)格多孔爐膛耐火材料的應(yīng)用需嚴(yán)格匹配爐型工藝參數(shù)與功能需求。在陶瓷燒成爐中(工作溫度800-1100℃),爐膛內(nèi)壁常采用莫來(lái)石基多孔磚(氣孔率45%-55%),通過(guò)閉孔結(jié)構(gòu)減少熱量向爐殼散失,同時(shí)利用開(kāi)孔通道促進(jìn)燃燒氣體均勻分布;金屬熱處理爐(如滲碳爐、退火爐)因涉及油類(lèi)有機(jī)物揮發(fā),選用氧化鋁-硅線(xiàn)石復(fù)合多孔材料(閉孔率>70%),其表面致密層可阻擋焦油類(lèi)物質(zhì)滲透,內(nèi)部大孔徑結(jié)構(gòu)緩沖溫度驟變。對(duì)于小型真空爐的輔助隔熱層(真空度<10?1Pa),采用氧化鋁空心球與纖維復(fù)合的多孔模塊(體積密度1.0-1.2g/cm3),既降低整體重量又避免常規(guī)多孔材料在高真空下的氣體釋放問(wèn)題。結(jié)構(gòu)設(shè)計(jì)上,常采用“功能...

-

廣州退火爐爐膛耐火材料定制價(jià)格

廣州退火爐爐膛耐火材料定制價(jià)格退火爐爐膛耐火材料的技術(shù)發(fā)展朝著“精細(xì)控溫+長(zhǎng)壽命”方向推進(jìn)。新型梯度隔熱材料通過(guò)分層調(diào)整孔隙率(內(nèi)層20%~30%、外層60%~70%),在保證強(qiáng)度的同時(shí)進(jìn)一步降低導(dǎo)熱系數(shù)至0.2~0.3W/(m?K),已在精密電子退火爐中應(yīng)用,使能耗降低20%。惰性涂層技術(shù)的進(jìn)步,如在高鋁磚表面涂覆氧化釔(Y?O?)薄膜(厚度5~10μm),可將材料與氣氛的反應(yīng)率降至0.01%以下,適合含氫氣的特種退火環(huán)境。此外,結(jié)合數(shù)值模擬優(yōu)化材料布局,通過(guò)計(jì)算不同區(qū)域的熱負(fù)荷分布,定制差異化的耐火材料厚度與類(lèi)型,可使?fàn)t內(nèi)溫度均勻性再提升5%~8%,為不錯(cuò)材料的精密退火提供更可靠的保障。燒結(jié)溫度影響材料性能,過(guò)高易導(dǎo)致...

-

北京節(jié)能爐膛耐火材料售價(jià)

北京節(jié)能爐膛耐火材料售價(jià)航空航天與不錯(cuò)制造領(lǐng)域的特種爐膛對(duì)耐火材料的純度與穩(wěn)定性要求較好。航空發(fā)動(dòng)機(jī)葉片的熱處理爐采用純氧化鋁或氧化鋯泡沫陶瓷,純度(≥99.9%)確保無(wú)雜質(zhì)污染,多孔結(jié)構(gòu)(孔隙率50%~60%)使?fàn)t內(nèi)溫度均勻性控制在±2℃以?xún)?nèi)。航天器材料的超高溫?zé)Y(jié)爐(1800~2000℃)使用碳-碳復(fù)合材料,其耐高溫性(≥2500℃)與低熱膨脹系數(shù)(1.0×10??/℃)適合極端環(huán)境,通過(guò)涂層(如ZrC)保護(hù)碳基體免受氧化。電子陶瓷(如壓電陶瓷、介電陶瓷)燒結(jié)爐多采用95%~99%氧化鋁質(zhì)材料,嚴(yán)格控制Na?O、Fe?O?等雜質(zhì)(≤0.1%),避免影響陶瓷的電學(xué)性能,這類(lèi)材料雖成本高,但可使產(chǎn)品合格率提升15%~...

-

合肥真空爐膛耐火材料定制廠家

合肥真空爐膛耐火材料定制廠家熱風(fēng)爐膛耐火材料的施工與維護(hù)需遵循動(dòng)態(tài)環(huán)境下的特殊要求。施工時(shí),復(fù)合磚砌筑需預(yù)留1~2mm膨脹縫,填充陶瓷纖維繩以緩沖熱膨脹,灰縫厚度控制在2~3mm,采用同材質(zhì)細(xì)粉調(diào)制的泥漿,確保粘結(jié)強(qiáng)度≥1MPa。澆注料施工需嚴(yán)格控制水灰比(0.18~0.22),振搗密實(shí)后進(jìn)行24小時(shí)養(yǎng)護(hù),避免早期脫水開(kāi)裂。日常維護(hù)中,需定期(每3個(gè)月)檢查材料表面磨損情況,當(dāng)磨損量超過(guò)原厚度的1/3時(shí)及時(shí)修補(bǔ),可采用碳化硅修補(bǔ)料進(jìn)行局部噴涂,厚度5~10mm即可恢復(fù)耐磨性。對(duì)于高溫段材料,還需監(jiān)測(cè)是否出現(xiàn)晶相轉(zhuǎn)變導(dǎo)致的強(qiáng)度下降,必要時(shí)進(jìn)行局部更換。?鋼鐵高爐爐底用炭磚,抗鐵水侵蝕,使用壽命達(dá)15年以上。合肥真空爐膛耐火...

-

濟(jì)南純度高爐膛耐火材料售價(jià)

濟(jì)南純度高爐膛耐火材料售價(jià)多孔爐膛耐火材料的應(yīng)用需嚴(yán)格匹配爐型工藝參數(shù)與功能需求。在陶瓷燒成爐中(工作溫度800-1100℃),爐膛內(nèi)壁常采用莫來(lái)石基多孔磚(氣孔率45%-55%),通過(guò)閉孔結(jié)構(gòu)減少熱量向爐殼散失,同時(shí)利用開(kāi)孔通道促進(jìn)燃燒氣體均勻分布;金屬熱處理爐(如滲碳爐、退火爐)因涉及油類(lèi)有機(jī)物揮發(fā),選用氧化鋁-硅線(xiàn)石復(fù)合多孔材料(閉孔率>70%),其表面致密層可阻擋焦油類(lèi)物質(zhì)滲透,內(nèi)部大孔徑結(jié)構(gòu)緩沖溫度驟變。對(duì)于小型真空爐的輔助隔熱層(真空度<10?1Pa),采用氧化鋁空心球與纖維復(fù)合的多孔模塊(體積密度1.0-1.2g/cm3),既降低整體重量又避免常規(guī)多孔材料在高真空下的氣體釋放問(wèn)題。結(jié)構(gòu)設(shè)計(jì)上,常采用“功能...

-

北京爐膛耐火材料售價(jià)

北京爐膛耐火材料售價(jià)鍋爐爐膛耐火材料的選型需綜合溫度分布、燃料特性、受力狀態(tài)三大重心參數(shù):溫度分級(jí)適配:燃燒器區(qū)域(一次風(fēng)噴口附近)因火焰直接沖擊,工作溫度較高(1500-1600℃),需選用剛玉磚或碳化硅結(jié)合剛玉澆注料(抗熱震性≥20次水冷循環(huán));爐膛中部(主燃燒區(qū))溫度1200-1400℃,可選高鋁質(zhì)低水泥澆注料(Al?O?≥75%)平衡強(qiáng)度與成本;折焰角與水平煙道區(qū)域溫度稍低(1000-1200℃),采用莫來(lái)石質(zhì)澆注料(熱膨脹系數(shù)低,減少膨脹應(yīng)力)。高溫粘結(jié)劑用于修補(bǔ)裂紋,固化后需經(jīng)高溫?zé)Y(jié)增強(qiáng)強(qiáng)度。北京爐膛耐火材料售價(jià)多孔爐膛耐火材料是一類(lèi)通過(guò)引入可控氣孔結(jié)構(gòu)來(lái)優(yōu)化熱工性能的功能性材料,其重心特性表現(xiàn)為高...

-

淄博小車(chē)窯爐膛耐火材料多少錢(qián)

淄博小車(chē)窯爐膛耐火材料多少錢(qián)鋼鐵工業(yè)是爐膛耐火材料的較大應(yīng)用領(lǐng)域,不同設(shè)備對(duì)材料性能的需求差異明顯。高爐煉鐵系統(tǒng)中,爐缸與爐底采用炭磚與陶瓷杯復(fù)合結(jié)構(gòu),炭磚(固定碳≥95%)抵抗鐵水侵蝕,陶瓷杯(Al?O?-ZrO?質(zhì))阻隔熱量傳導(dǎo),使?fàn)t底溫度控制在250℃以下,延長(zhǎng)高爐壽命至15年以上。轉(zhuǎn)爐煉鋼依賴(lài)鎂碳磚(MgO≥80%、C≥10%)作為內(nèi)襯,其抗堿性熔渣侵蝕能力強(qiáng),單爐使用壽命可達(dá)1000~3000爐次,而RH真空精煉爐則選用鋁碳磚與高鋁澆注料,兼顧真空環(huán)境下的抗熱震性與氣密性。軋鋼加熱爐多采用莫來(lái)石-堇青石磚與輕質(zhì)高鋁澆注料,平衡隔熱性與抗熱沖擊性,減少鋼坯加熱過(guò)程中的能耗。?耐火澆注料通過(guò)鋼纖維增強(qiáng),抗壓強(qiáng)度可達(dá)...

-

東莞化工爐膛耐火材料報(bào)價(jià)

東莞化工爐膛耐火材料報(bào)價(jià)爐膛復(fù)雜結(jié)構(gòu)(如異形拐角、膨脹縫、穿管孔)要求耐火材料具備施工形態(tài)靈活性與現(xiàn)場(chǎng)適應(yīng)性。定形磚類(lèi)材料(如高鋁磚、鎂鉻磚)通過(guò)標(biāo)準(zhǔn)化尺寸(230×114×65mm)與異形磚(圓弧磚、楔形磚)組合實(shí)現(xiàn)精細(xì)砌筑,但需預(yù)留3-5mm膨脹縫(填充陶瓷纖維氈)補(bǔ)償熱膨脹。不定形澆注料(如低水泥高鋁澆注料、碳化硅噴涂料)憑借可塑性?xún)?yōu)勢(shì),適用于水冷壁包覆層(曲率半徑<500mm)、爐頂?shù)鯍旖Y(jié)構(gòu)等異形區(qū)域——施工時(shí)通過(guò)振動(dòng)棒密實(shí)(振搗頻率50-60Hz)排除氣泡,確保密實(shí)度>98%。噴涂料采用高壓無(wú)氣噴涂(壓力1.5-2.0MPa)工藝,可在復(fù)雜表面形成連續(xù)無(wú)接縫涂層(厚度20-50mm),特別適用于循環(huán)流化床鍋...

-

濟(jì)南氣氛爐爐膛耐火材料定制廠家

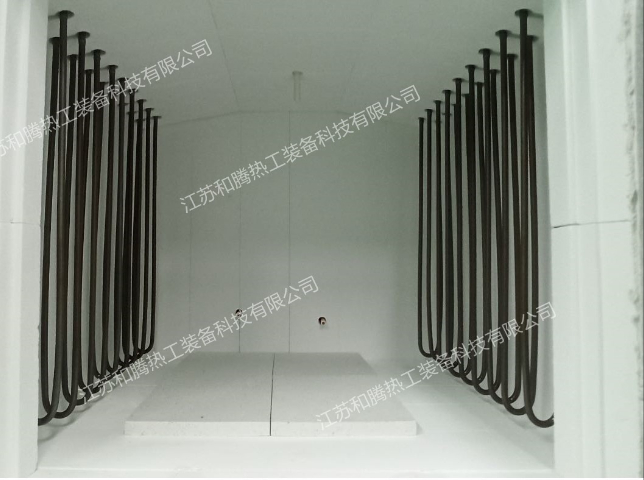

濟(jì)南氣氛爐爐膛耐火材料定制廠家鍋爐爐膛耐火材料按主材質(zhì)可分為定形耐火材料與不定形耐火材料兩大類(lèi),進(jìn)一步細(xì)分如下:定形材料:以高鋁磚(Al?O?含量65%-90%)、剛玉磚(Al?O?≥99%)、鎂鉻磚(MgO-Cr?O?復(fù)合,抗侵蝕性強(qiáng))、碳化硅磚(SiC含量≥85%,導(dǎo)熱性?xún)?yōu))為主。高鋁磚適用于中溫區(qū)域(800-1200℃),如鏈條爐的燃燒室側(cè)墻;剛玉磚用于超臨界鍋爐的水冷壁附近高溫區(qū)(>1400℃),憑借高熔點(diǎn)(2050℃)和低蠕變率(1500℃×50h下<0.2%)保障結(jié)構(gòu)穩(wěn)定;鎂鉻磚多用于循環(huán)流化床鍋爐(CFB)的密相區(qū)(溫度1300-1500℃),通過(guò)Cr?O?成分增強(qiáng)抗熔渣侵蝕性;碳化硅磚則用于垃圾焚燒爐的過(guò)熱...

-

登封微波加熱爐爐膛耐火材料批發(fā)

登封微波加熱爐爐膛耐火材料批發(fā)退火爐作為實(shí)現(xiàn)材料軟化、消除內(nèi)應(yīng)力的關(guān)鍵設(shè)備,其爐膛工作環(huán)境具有溫度范圍寬(200~1200℃)、升降溫速率慢(通常5~20℃/h)、需控制氣氛(如氮?dú)狻錃猓┑忍攸c(diǎn),對(duì)耐火材料的穩(wěn)定性與潔凈度要求嚴(yán)苛。不同于熔煉爐的高溫沖擊,退火爐更注重材料在長(zhǎng)期中低溫段的隔熱一致性,以及對(duì)氣氛的惰性——避免與被處理材料(如金屬、玻璃、陶瓷)發(fā)生化學(xué)反應(yīng)。同時(shí),爐膛內(nèi)溫度場(chǎng)均勻性要求極高(溫差≤±5℃),耐火材料的導(dǎo)熱系數(shù)需穩(wěn)定,且自身蓄熱不宜過(guò)大,以減少溫度波動(dòng),這些特性決定了退火爐耐火材料的選型需兼顧隔熱性、化學(xué)穩(wěn)定性與熱穩(wěn)定性。?高溫粘結(jié)劑用于修補(bǔ)裂紋,固化后需經(jīng)高溫?zé)Y(jié)增強(qiáng)強(qiáng)度。登封微波加熱爐爐膛耐...

-

南京井式爐爐膛耐火材料價(jià)格

南京井式爐爐膛耐火材料價(jià)格真空爐膛耐火材料按主材質(zhì)可分為氧化物系、非氧化物系及復(fù)合陶瓷三大類(lèi)。氧化物系以高純氧化鋁(Al?O?含量≥99%)和氧化鎂(MgO)為主,其中氧化鋁質(zhì)材料憑借1700℃以上的長(zhǎng)期使用溫度、低蒸汽壓(1800℃時(shí)<10??Pa)及適中的熱導(dǎo)率(約10W/(m·K)),成為中高溫真空爐的通用選擇;氧化鎂質(zhì)材料因更高的熔點(diǎn)(2800℃)和優(yōu)異的抗金屬蒸汽侵蝕性,常用于有色金屬熔煉爐膛內(nèi)襯。非氧化物系包含碳化硅(SiC)和氮化硅(Si?N?),其突出優(yōu)勢(shì)在于高導(dǎo)熱性(SiC熱導(dǎo)率可達(dá)120W/(m·K))和低熱膨脹系數(shù)(約4×10??/℃),適用于快速升溫降溫的真空熱處理爐,但需注意碳化硅在高溫氧化環(huán)...

-

蕪湖復(fù)合爐膛耐火材料定制廠家

蕪湖復(fù)合爐膛耐火材料定制廠家當(dāng)前真空爐膛耐火材料的技術(shù)優(yōu)化聚焦于性能提升與成本控制的平衡。材料研發(fā)層面,新型復(fù)合陶瓷(如SiC-ZrB?增韌氧化鋁、Al?O?-MgO納米復(fù)相材料)通過(guò)微觀結(jié)構(gòu)設(shè)計(jì)(如晶須增強(qiáng)、納米顆粒彌散),在保持高溫強(qiáng)度的同時(shí)將抗熱震性提升30%以上,且顯氣孔率可控制在1%以?xún)?nèi),明顯降低揮發(fā)物污染風(fēng)險(xiǎn)。制備工藝方面,3D打印技術(shù)開(kāi)始應(yīng)用于復(fù)雜結(jié)構(gòu)爐膛內(nèi)襯的精細(xì)成型(如異形冷卻通道內(nèi)壁),通過(guò)逐層堆積高純度氧化鋁粉體并結(jié)合激光燒結(jié),實(shí)現(xiàn)傳統(tǒng)模具難以完成的精密結(jié)構(gòu),同時(shí)減少材料浪費(fèi)(利用率提升至90%以上)。環(huán)保與可持續(xù)性改進(jìn)包括:采用工業(yè)固廢(如粉煤灰、冶金爐渣)作為部分原料替代天然礦物,降低生產(chǎn)成本的...

-

廣州小車(chē)窯爐膛耐火材料定制

廣州小車(chē)窯爐膛耐火材料定制退火爐作為實(shí)現(xiàn)材料軟化、消除內(nèi)應(yīng)力的關(guān)鍵設(shè)備,其爐膛工作環(huán)境具有溫度范圍寬(200~1200℃)、升降溫速率慢(通常5~20℃/h)、需控制氣氛(如氮?dú)狻錃猓┑忍攸c(diǎn),對(duì)耐火材料的穩(wěn)定性與潔凈度要求嚴(yán)苛。不同于熔煉爐的高溫沖擊,退火爐更注重材料在長(zhǎng)期中低溫段的隔熱一致性,以及對(duì)氣氛的惰性——避免與被處理材料(如金屬、玻璃、陶瓷)發(fā)生化學(xué)反應(yīng)。同時(shí),爐膛內(nèi)溫度場(chǎng)均勻性要求極高(溫差≤±5℃),耐火材料的導(dǎo)熱系數(shù)需穩(wěn)定,且自身蓄熱不宜過(guò)大,以減少溫度波動(dòng),這些特性決定了退火爐耐火材料的選型需兼顧隔熱性、化學(xué)穩(wěn)定性與熱穩(wěn)定性。?耐火材料的熱膨脹系數(shù)需與爐體金屬匹配,減少界面應(yīng)力。廣州小車(chē)窯爐膛耐火材...

-

登封不掉渣爐膛耐火材料多少錢(qián)

登封不掉渣爐膛耐火材料多少錢(qián)熱風(fēng)爐膛耐火材料的重心性能指標(biāo)聚焦于動(dòng)態(tài)穩(wěn)定性,抗熱震性與耐磨性是關(guān)鍵。抗熱震性通常以1100℃水冷循環(huán)次數(shù)衡量,合格材料需≥30次,其中莫來(lái)石基復(fù)合材料可達(dá)50次以上,能有效應(yīng)對(duì)熱風(fēng)爐頻繁啟停帶來(lái)的溫度沖擊。耐磨性通過(guò)磨損量測(cè)試評(píng)估,高鋁-碳化硅復(fù)合材料的磨損量≤5cm3/(kg?h),遠(yuǎn)低于純黏土磚的15~20cm3/(kg?h),可減少熱風(fēng)攜帶粉塵造成的表面剝蝕。此外,材料需具備良好的透氣性,避免因內(nèi)部氣體滯留導(dǎo)致的鼓泡現(xiàn)象,開(kāi)孔率控制在10%~15%為宜,既能排出水汽又不影響結(jié)構(gòu)強(qiáng)度。?耐火材料生產(chǎn)需控制雜質(zhì),F(xiàn)e?O?、Na?O含量常≤0.5%。登封不掉渣爐膛耐火材料多少錢(qián)按結(jié)構(gòu)形態(tài)...

-

濟(jì)南推板窯爐膛耐火材料批發(fā)

濟(jì)南推板窯爐膛耐火材料批發(fā)不同真空爐型的工藝需求直接決定了耐火材料的結(jié)構(gòu)形式與布置方式。在真空退火爐中,爐膛內(nèi)壁通常采用整體澆注成型的氧化鋁質(zhì)耐火層(厚度100-150mm),配合纖維氈絕熱層形成梯度隔熱結(jié)構(gòu),既保證高溫強(qiáng)度又降低熱能損耗;真空淬火爐因需快速冷卻,內(nèi)襯選用低密度氧化鋁空心球磚(體積密度1.2-1.5g/cm3),通過(guò)多孔結(jié)構(gòu)加速熱量傳導(dǎo)并減少熱應(yīng)力積累。對(duì)于真空熔煉爐(如真空感應(yīng)爐、電子束熔煉爐),爐底和坩堝接觸區(qū)域需采用高抗侵蝕性的氧化鎂質(zhì)搗打料(Al?O?+MgO復(fù)合配方),其高溫抗折強(qiáng)度可達(dá)20MPa以上,可承受熔融金屬的沖刷與滲透;爐壁則使用氧化鋁質(zhì)預(yù)制塊拼接結(jié)構(gòu),便于局部損壞后的精細(xì)更換。真空...

-

淄博鐘罩爐爐膛耐火材料供應(yīng)商

淄博鐘罩爐爐膛耐火材料供應(yīng)商按結(jié)構(gòu)形態(tài),爐膛耐火材料可分為致密耐火材料和隔熱耐火材料。致密耐火材料體積密度≥2.0g/cm3,如鎂磚、剛玉磚,具有較強(qiáng)度和抗侵蝕性,主要用于直接接觸火焰、熔渣的爐膛工作層。隔熱耐火材料體積密度≤1.5g/cm3,包括輕質(zhì)黏土磚、硅酸鋁纖維制品等,導(dǎo)熱系數(shù)低(≤0.4W/(m?K)),用于爐膛外層或中間隔熱層,減少熱量損失。兩者常組合使用,如煉鋼轉(zhuǎn)爐采用“鎂碳磚工作層+輕質(zhì)高鋁磚隔熱層”的復(fù)合結(jié)構(gòu),既保證抗渣性又降低爐體散熱,使能耗減少15%~20%。?納米改性技術(shù)使耐火材料強(qiáng)度提升20%~30%,抗熱震性增強(qiáng)。淄博鐘罩爐爐膛耐火材料供應(yīng)商熱風(fēng)爐膛耐火材料的類(lèi)型選擇需根據(jù)工作溫度與介質(zhì)特性差...

-

合肥真空爐爐膛耐火材料廠家

合肥真空爐爐膛耐火材料廠家按使用溫度區(qū)間,爐膛耐火材料可細(xì)化為低溫(≤1000℃)、中溫(1000~1500℃)和高溫(≥1500℃)用材料。低溫材料以硅藻土磚、輕質(zhì)黏土磚為主,適用于鍋爐煙道、干燥窯等,成本低但不耐高溫。中溫材料包括莫來(lái)石磚、堇青石磚,在陶瓷燒成窯、熱處理爐中應(yīng)用普遍,兼具一定隔熱性和結(jié)構(gòu)強(qiáng)度。高溫材料如氧化鋯磚、碳復(fù)合耐火材料,是超高溫爐膛的重心,其中碳復(fù)合耐火材料(如鋁碳磚)在1600℃以上仍保持較強(qiáng)度,且抗熱震性?xún)?yōu)于純氧化物材料,在連鑄中間包、高爐出鐵溝中不可或缺。?垃圾焚燒爐用高鉻磚,抗Cl?、S2?腐蝕,壽命2~3年。合肥真空爐爐膛耐火材料廠家多孔爐膛耐火材料的應(yīng)用需嚴(yán)格匹配爐型工藝參數(shù)與功...

-

蘇州化工爐膛耐火材料廠家

蘇州化工爐膛耐火材料廠家節(jié)能爐膛耐火材料的類(lèi)型按節(jié)能機(jī)制可分為隔熱型、低熱容型和輻射反射型。隔熱型以輕質(zhì)耐火材料為主,如硅酸鋁纖維制品(體積密度0.2~0.4g/cm3)、輕質(zhì)莫來(lái)石磚(體積密度1.0~1.2g/cm3),通過(guò)多孔結(jié)構(gòu)中的靜止空氣阻隔熱量傳遞,適用于爐膛外層和高溫管道保溫。低熱容型包括堇青石-莫來(lái)石復(fù)合磚、輕質(zhì)高鋁澆注料,其熱容量比傳統(tǒng)耐火磚低40%~60%,適合需要頻繁啟停的臺(tái)車(chē)爐、箱式爐。輻射反射型材料多為涂層或復(fù)合結(jié)構(gòu),如在高鋁磚表面涂覆氧化鋯反射層(厚度0.1~0.3mm),或采用金屬纖維增強(qiáng)的復(fù)合板,在玻璃窯、熱處理爐中可減少輻射熱損失15%~25%。?耐火纖維毯導(dǎo)熱系數(shù)≤0.2W/(m?K...

-

洛陽(yáng)真空爐膛耐火材料供應(yīng)商

洛陽(yáng)真空爐膛耐火材料供應(yīng)商熱風(fēng)爐膛耐火材料的技術(shù)發(fā)展朝著“高效節(jié)能+長(zhǎng)壽命”方向推進(jìn)。新型梯度功能材料通過(guò)連續(xù)調(diào)整氧化鋁與碳化硅的含量,實(shí)現(xiàn)從工作層到隔熱層的性能平滑過(guò)渡,已在某高爐熱風(fēng)爐應(yīng)用中使壽命延長(zhǎng)至6年以上,較傳統(tǒng)材料提高50%。納米改性技術(shù)的應(yīng)用使材料耐磨性進(jìn)一步提升,添加1%~2%的納米氧化鋁可細(xì)化晶粒,使磨損量降低20%~25%。此外,結(jié)合數(shù)值模擬優(yōu)化復(fù)合結(jié)構(gòu),通過(guò)計(jì)算流體動(dòng)力學(xué)(CFD)分析熱風(fēng)沖刷軌跡,針對(duì)性強(qiáng)化高磨損區(qū)域,可使材料用量減少10%~15%,同時(shí)保持同等使用壽命,為熱風(fēng)爐的節(jié)能改造提供了新路徑。?水泥回轉(zhuǎn)窯燒成帶用鎂鉻磚,抗熟料侵蝕,運(yùn)行周期1~2年。洛陽(yáng)真空爐膛耐火材料供應(yīng)商按使用溫度...

-

無(wú)錫鐘罩爐爐膛耐火材料價(jià)格

無(wú)錫鐘罩爐爐膛耐火材料價(jià)格退火爐爐膛耐火材料的施工安裝需注重細(xì)節(jié)以保證溫度均勻性。砌筑時(shí)采用“錯(cuò)縫拼接+密縫填充”工藝,磚縫寬度控制在1~2mm,使用同材質(zhì)細(xì)粉調(diào)制的泥漿(含水率≤5%),確保接縫處導(dǎo)熱系數(shù)與磚體一致。對(duì)于大型連續(xù)退火爐,優(yōu)先采用整體澆注內(nèi)襯,通過(guò)鋼纖維增強(qiáng)(添加量0.3%~0.5%)提升結(jié)構(gòu)整體性,澆注后需經(jīng)72小時(shí)以上自然養(yǎng)護(hù),再按2~5℃/h的速率緩慢烘干,避免水分蒸發(fā)導(dǎo)致的微裂紋。纖維類(lèi)材料安裝時(shí)需采用不銹鋼錨固件(耐溫≥1200℃),且與爐殼間預(yù)留5~10mm膨脹縫,填充陶瓷纖維棉,防止溫度變化時(shí)產(chǎn)生結(jié)構(gòu)變形,這些措施可使?fàn)t內(nèi)溫差控制在±3℃以?xún)?nèi)。?高鋁磚含Al?O?75%~90%,抗熱震性?xún)?yōu)...

-

廣州不掉渣爐膛耐火材料批發(fā)

廣州不掉渣爐膛耐火材料批發(fā)鋼鐵工業(yè)是爐膛耐火材料的較大應(yīng)用領(lǐng)域,不同設(shè)備對(duì)材料性能的需求差異明顯。高爐煉鐵系統(tǒng)中,爐缸與爐底采用炭磚與陶瓷杯復(fù)合結(jié)構(gòu),炭磚(固定碳≥95%)抵抗鐵水侵蝕,陶瓷杯(Al?O?-ZrO?質(zhì))阻隔熱量傳導(dǎo),使?fàn)t底溫度控制在250℃以下,延長(zhǎng)高爐壽命至15年以上。轉(zhuǎn)爐煉鋼依賴(lài)鎂碳磚(MgO≥80%、C≥10%)作為內(nèi)襯,其抗堿性熔渣侵蝕能力強(qiáng),單爐使用壽命可達(dá)1000~3000爐次,而RH真空精煉爐則選用鋁碳磚與高鋁澆注料,兼顧真空環(huán)境下的抗熱震性與氣密性。軋鋼加熱爐多采用莫來(lái)石-堇青石磚與輕質(zhì)高鋁澆注料,平衡隔熱性與抗熱沖擊性,減少鋼坯加熱過(guò)程中的能耗。?等靜壓成型使耐火材料密度均勻,性能波動(dòng)...

-

鄭州箱式爐爐膛耐火材料批發(fā)

鄭州箱式爐爐膛耐火材料批發(fā)不同真空爐型的工藝需求直接決定了耐火材料的結(jié)構(gòu)形式與布置方式。在真空退火爐中,爐膛內(nèi)壁通常采用整體澆注成型的氧化鋁質(zhì)耐火層(厚度100-150mm),配合纖維氈絕熱層形成梯度隔熱結(jié)構(gòu),既保證高溫強(qiáng)度又降低熱能損耗;真空淬火爐因需快速冷卻,內(nèi)襯選用低密度氧化鋁空心球磚(體積密度1.2-1.5g/cm3),通過(guò)多孔結(jié)構(gòu)加速熱量傳導(dǎo)并減少熱應(yīng)力積累。對(duì)于真空熔煉爐(如真空感應(yīng)爐、電子束熔煉爐),爐底和坩堝接觸區(qū)域需采用高抗侵蝕性的氧化鎂質(zhì)搗打料(Al?O?+MgO復(fù)合配方),其高溫抗折強(qiáng)度可達(dá)20MPa以上,可承受熔融金屬的沖刷與滲透;爐壁則使用氧化鋁質(zhì)預(yù)制塊拼接結(jié)構(gòu),便于局部損壞后的精細(xì)更換。真空...

-

南通冶煉爐爐膛耐火材料供應(yīng)商

南通冶煉爐爐膛耐火材料供應(yīng)商節(jié)能爐膛耐火材料的類(lèi)型按節(jié)能機(jī)制可分為隔熱型、低熱容型和輻射反射型。隔熱型以輕質(zhì)耐火材料為主,如硅酸鋁纖維制品(體積密度0.2~0.4g/cm3)、輕質(zhì)莫來(lái)石磚(體積密度1.0~1.2g/cm3),通過(guò)多孔結(jié)構(gòu)中的靜止空氣阻隔熱量傳遞,適用于爐膛外層和高溫管道保溫。低熱容型包括堇青石-莫來(lái)石復(fù)合磚、輕質(zhì)高鋁澆注料,其熱容量比傳統(tǒng)耐火磚低40%~60%,適合需要頻繁啟停的臺(tái)車(chē)爐、箱式爐。輻射反射型材料多為涂層或復(fù)合結(jié)構(gòu),如在高鋁磚表面涂覆氧化鋯反射層(厚度0.1~0.3mm),或采用金屬纖維增強(qiáng)的復(fù)合板,在玻璃窯、熱處理爐中可減少輻射熱損失15%~25%。?碳化硅磚導(dǎo)熱系數(shù)高,耐磨性強(qiáng),適合垃圾...

-

山東井式爐爐膛耐火材料廠家

山東井式爐爐膛耐火材料廠家熱風(fēng)爐膛常用的復(fù)合結(jié)構(gòu)設(shè)計(jì)采用“功能分層+界面增強(qiáng)”模式,平衡多重性能需求。典型結(jié)構(gòu)為“耐磨工作層+隔熱過(guò)渡層”,工作層選用10~15mm厚的碳化硅-高鋁質(zhì)材料,通過(guò)顆粒級(jí)配(粗:中:細(xì)=5:3:2)提高致密度,增強(qiáng)耐磨性;過(guò)渡層采用輕質(zhì)莫來(lái)石材料(體積密度≤1.2g/cm3),降低整體熱導(dǎo)率至0.5W/(m?K)以下。界面處通過(guò)添加5%~8%的硅微粉實(shí)現(xiàn)梯度結(jié)合,避免因膨脹差異產(chǎn)生裂紋。對(duì)于異形部位(如熱風(fēng)閥襯里),則采用可塑料整體澆注,通過(guò)摻入鋼纖維(0.3%~0.5%)增強(qiáng)抗沖擊性,減少局部應(yīng)力集中導(dǎo)致的破損。?爐膛耐火材料按化學(xué)性質(zhì)分酸性、中性、堿性,適配不同爐內(nèi)氣氛。山東井式爐爐膛耐...

-

佛山節(jié)能爐膛耐火材料價(jià)格

佛山節(jié)能爐膛耐火材料價(jià)格當(dāng)前真空爐膛耐火材料的技術(shù)優(yōu)化聚焦于性能提升與成本控制的平衡。材料研發(fā)層面,新型復(fù)合陶瓷(如SiC-ZrB?增韌氧化鋁、Al?O?-MgO納米復(fù)相材料)通過(guò)微觀結(jié)構(gòu)設(shè)計(jì)(如晶須增強(qiáng)、納米顆粒彌散),在保持高溫強(qiáng)度的同時(shí)將抗熱震性提升30%以上,且顯氣孔率可控制在1%以?xún)?nèi),明顯降低揮發(fā)物污染風(fēng)險(xiǎn)。制備工藝方面,3D打印技術(shù)開(kāi)始應(yīng)用于復(fù)雜結(jié)構(gòu)爐膛內(nèi)襯的精細(xì)成型(如異形冷卻通道內(nèi)壁),通過(guò)逐層堆積高純度氧化鋁粉體并結(jié)合激光燒結(jié),實(shí)現(xiàn)傳統(tǒng)模具難以完成的精密結(jié)構(gòu),同時(shí)減少材料浪費(fèi)(利用率提升至90%以上)。環(huán)保與可持續(xù)性改進(jìn)包括:采用工業(yè)固廢(如粉煤灰、冶金爐渣)作為部分原料替代天然礦物,降低生產(chǎn)成本的...

-

北京升降爐爐膛耐火材料供應(yīng)商

北京升降爐爐膛耐火材料供應(yīng)商傳統(tǒng)爐膛耐火材料壽命依賴(lài)經(jīng)驗(yàn)公式(如燃煤鍋爐按啟停次數(shù)估算),現(xiàn)代技術(shù)通過(guò)多維度監(jiān)測(cè)實(shí)現(xiàn)精細(xì)預(yù)測(cè)。在線(xiàn)監(jiān)測(cè)系統(tǒng)在關(guān)鍵區(qū)域(如燃燒器、折焰角)嵌入微型溫度傳感器(精度±1℃)與應(yīng)力計(jì)(量程0-100MPa),實(shí)時(shí)采集溫度梯度(較大溫差<200℃/cm)與熱應(yīng)力數(shù)據(jù),結(jié)合有限元分析軟件預(yù)測(cè)局部剝落風(fēng)險(xiǎn)。實(shí)驗(yàn)室加速老化試驗(yàn)通過(guò)模擬實(shí)際工況(溫度循環(huán)800-1600℃×100次、灰分沖刷速率5g/(cm2·h)),評(píng)估材料的線(xiàn)收縮率(≤1.5%)、磨損率(<0.1mm/100h)與抗侵蝕深度(<0.5mm),建立壽命關(guān)聯(lián)模型。無(wú)損檢測(cè)技術(shù)(如超聲波測(cè)厚儀檢測(cè)剩余厚度、紅外熱像儀識(shí)別熱斑異常)用于停爐檢...