-

浙江精密壓鑄模具廠

浙江精密壓鑄模具廠在精密壓鑄的生產過程中,材料的選擇也是至關重要的。不同的金屬材料具有不同的物理和化學性質,適用于不同的應用場景。例如,鋁合金精密壓鑄因其輕質、高的強度和良好的耐腐蝕性而普遍應用于航空、航天等領域;而鋅合金精密壓鑄則因其良好的鑄造性能和加工性能而普遍應用于玩具、飾品等領域。在選擇壓鑄材料時,需要充分考慮產品的使用要求、生產工藝和成本等因素。精密壓鑄的表面處理也是影響其性能的重要因素之一。通過噴涂、電鍍、陽極氧化等表面處理技術,可以進一步提高精密壓鑄的耐腐蝕性、耐磨性和美觀度。這些表面處理技術不只可以延長精密壓鑄的使用壽命,還可以滿足不同客戶對產品的個性化需求。例如,在汽車行業中,通過噴涂不同顏色...

-

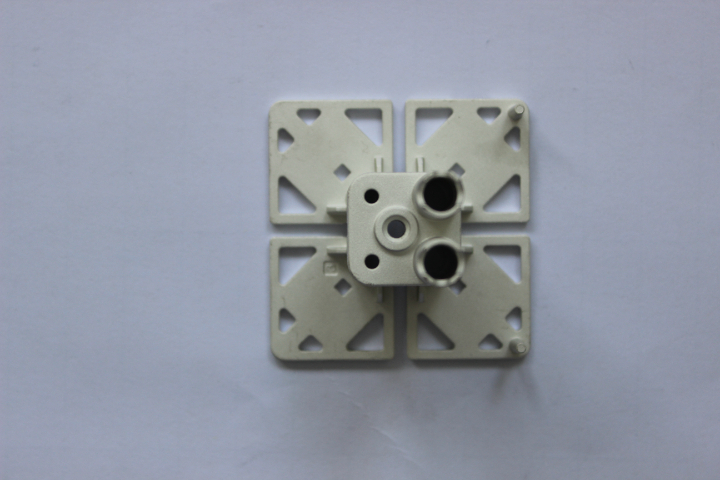

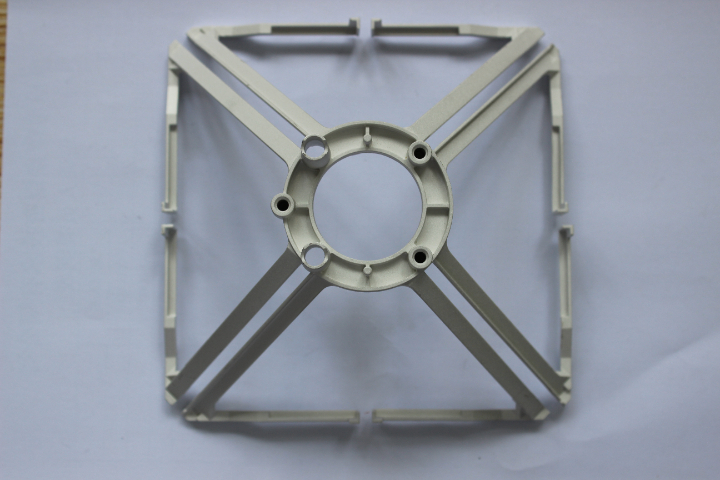

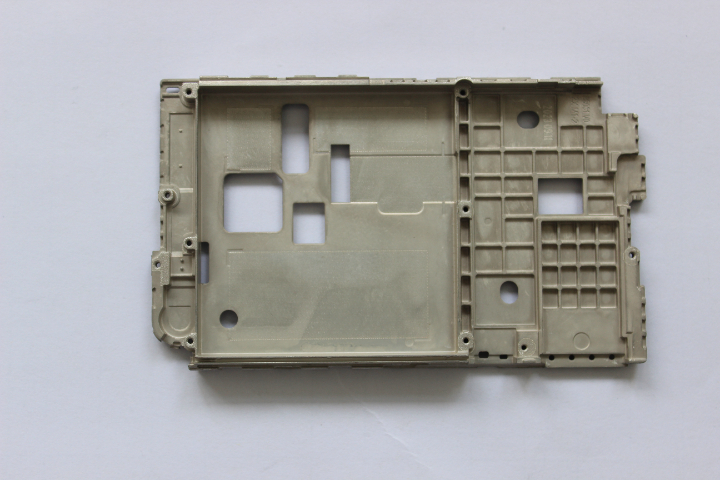

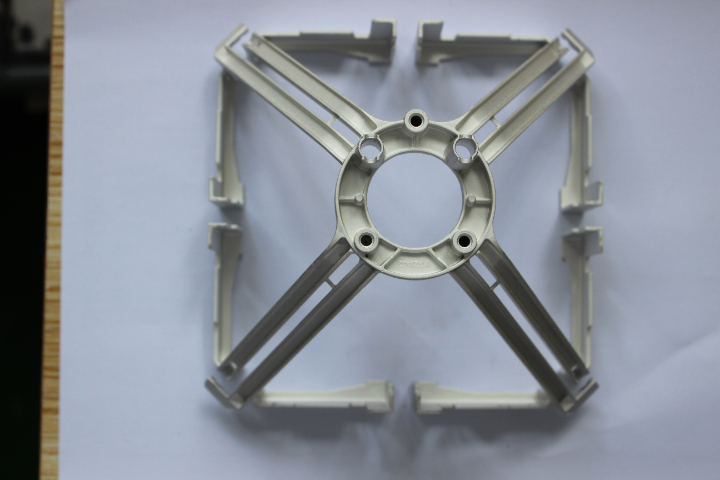

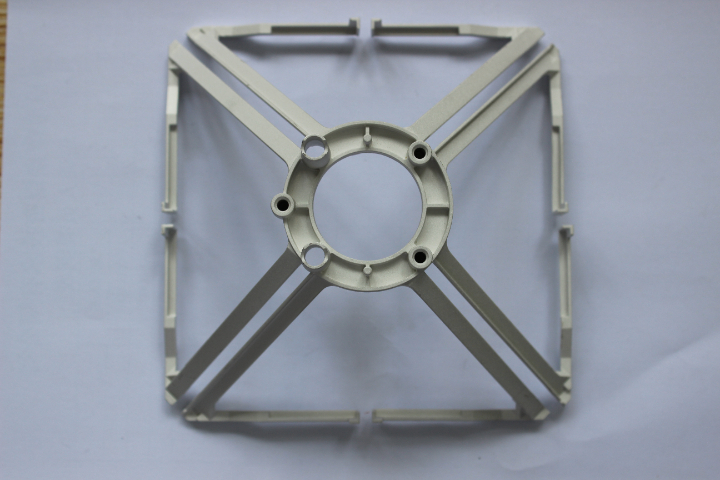

杭州機箱支架精密壓鑄設備

杭州機箱支架精密壓鑄設備壓鑄是一種利用高壓強制將金屬熔液壓入形狀復雜的金屬模內的一種精密鑄造法。在1964年,日本壓鑄協會對于壓鑄定義為“在高溫將熔化合金壓入精密鑄模,在短時間內大量生產高精度而鑄面優良的鑄造方式”。美國稱壓鑄為Die Casting,英國則稱壓鑄為Pressure Die Casting,而比較為國內一般業者所熟悉的是日本的說法,稱為壓鑄。經由壓鑄法所制造出來的鑄件,則稱為精密壓鑄。這些材料的抗拉強度,比普通鑄造合金高近一倍,對于鋁合金汽車輪轂、車架等希望用更高的強度耐沖擊材料生產的部件,有更積極的意義。嚴格把控,精密壓鑄品質卓著。杭州機箱支架精密壓鑄設備高壓填充是壓鑄工藝的關鍵環節。在關閉模具后,...

-

鋁壓鑄非標件精密壓鑄廠

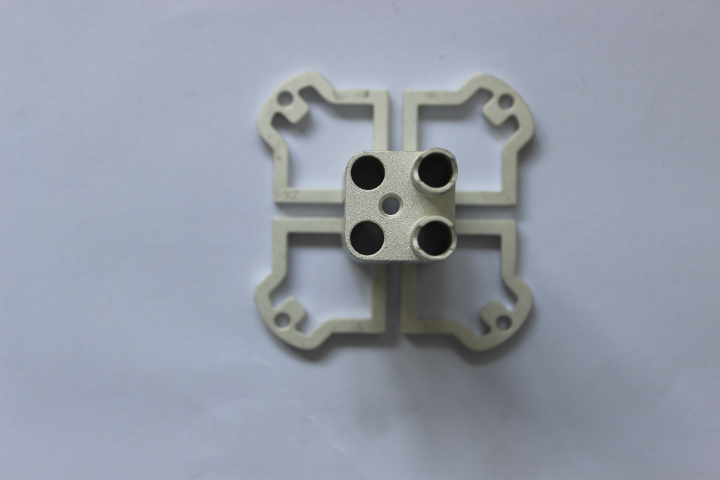

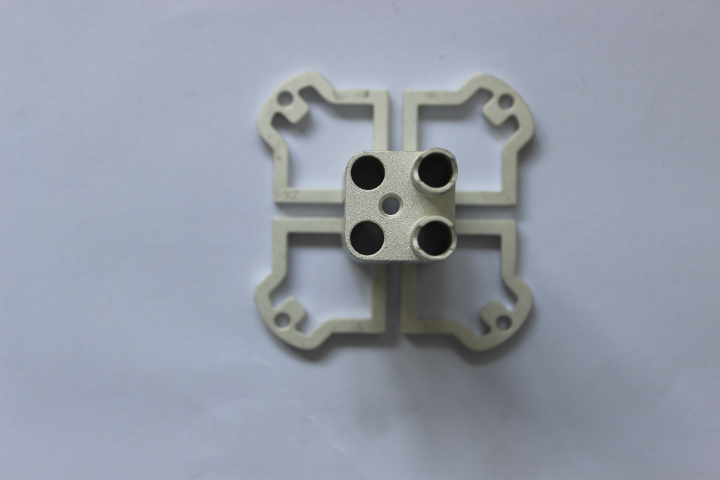

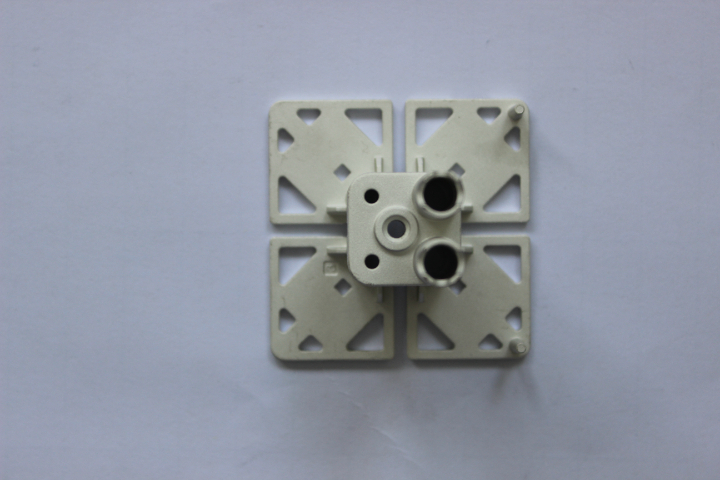

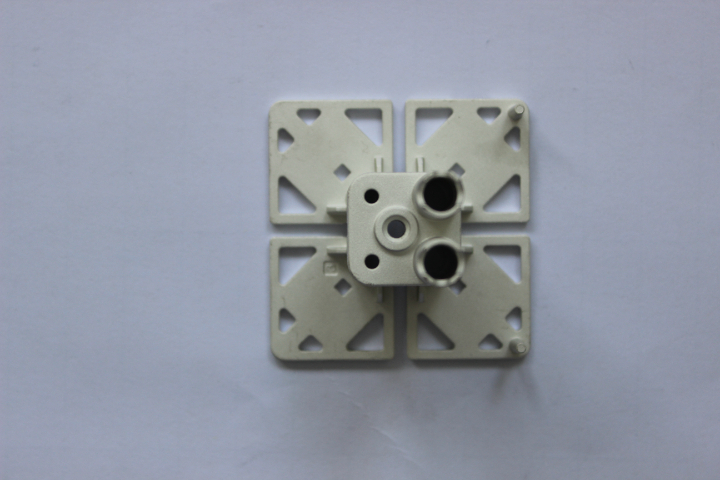

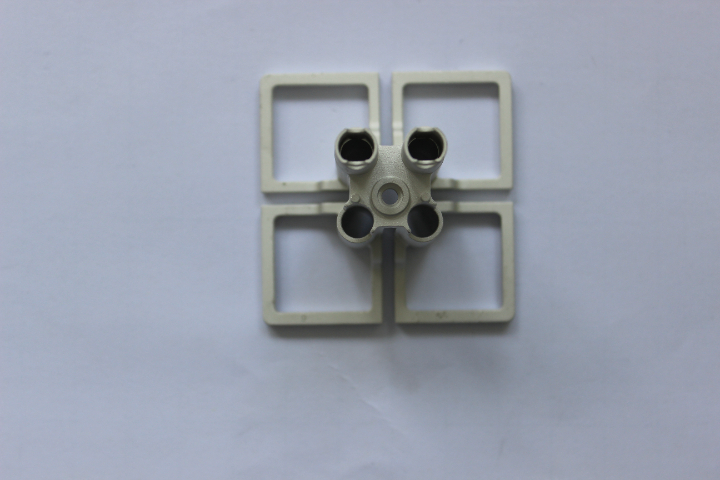

鋁壓鑄非標件精密壓鑄廠模具中的其它部件包括型芯滑板等。型芯是用來在鑄件上開孔或開口的部件,它們也能用來增加鑄件的細節。型芯主要有三種:固定、活動以及松散型。固定型芯的方向同鑄件脫出模具的方向平行,它們要么是固定的,要么長久性地連接在模具上。可動型芯可以布置在除了脫出方向以外的任何方向上,鑄件凝固后打開模具之前,必須利用分離裝置把活動型芯從模腔內拿出。滑塊和活動型芯很接近,比較大的區別在于滑塊可以用來制造倒凹表面。在壓鑄中使用型芯和滑塊會大幅增加成本。松散型芯也被稱作取出塊,可以用來制造復雜的表面,例如螺紋孔。在每個循環開始之前,需要先手動安裝滑塊,然后再同鑄件一起被推出。然后再取出松散型芯。松散型芯是價格比較昂貴的...

-

南京銅件精密壓鑄設備

南京銅件精密壓鑄設備在壓鑄工藝中,水基潤滑劑因其獨特的優勢而被普遍應用。首先,水基潤滑劑不會對鑄件產生有害的副產物,這保證了精密壓鑄的質量和安全性。其次,水基潤滑劑在冷卻模具表面的同時,還有助于鑄件的順利脫模。此外,水基潤滑劑還具有良好的環保性能,符合現代工業對于綠色生產的要求。因此,水基潤滑劑在壓鑄工藝中發揮著不可替代的作用。水基潤滑劑主要分為水摻油、油摻水、半合成以及合成四種類型。其中,水摻油的潤滑劑因其出色的性能而備受青睞。在選擇水基潤滑劑時,需要考慮其粘度、熱學性能以及添加劑的種類和含量等因素。不同的壓鑄工藝和鑄件材料對潤滑劑的要求也不同,因此需要根據實際情況進行選擇。精湛工藝,打造精密壓鑄新高度。南京銅...

-

杭州鋁壓鑄非標件精密壓鑄加工

杭州鋁壓鑄非標件精密壓鑄加工當熔融金屬填充完畢后,模具內的壓力會保持一段時間,以確保鑄件完全凝固。隨后,推桿會將鑄件從模具中推出。由于一個模具內可能有多個模腔,因此每次壓鑄過程都可能產生多個鑄件。推出后的鑄件需要經過落砂處理,去除多余的殘渣。精密壓鑄在生產過程中可能會出現各種缺陷,如滯流、冷疤、氣孔等。這些缺陷不只影響鑄件的外觀質量,還可能影響其性能和使用壽命。因此,對精密壓鑄進行嚴格的缺陷檢測是確保產品質量的重要措施。常用的檢測方法包括目視檢查、X射線檢測等。嚴格把控,確保壓鑄品質。杭州鋁壓鑄非標件精密壓鑄加工松散型芯(取出塊)用于制造鑄件中的復雜表面,如螺紋孔。這種型芯需要手動安裝并在每個循環結束后與鑄件一起被推出。...

-

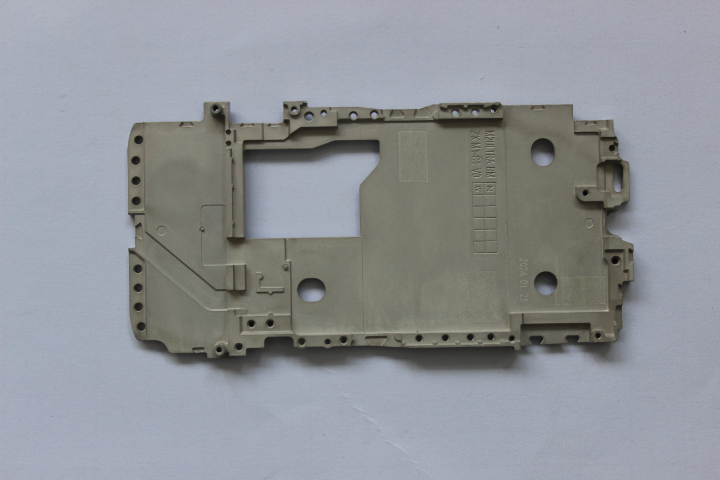

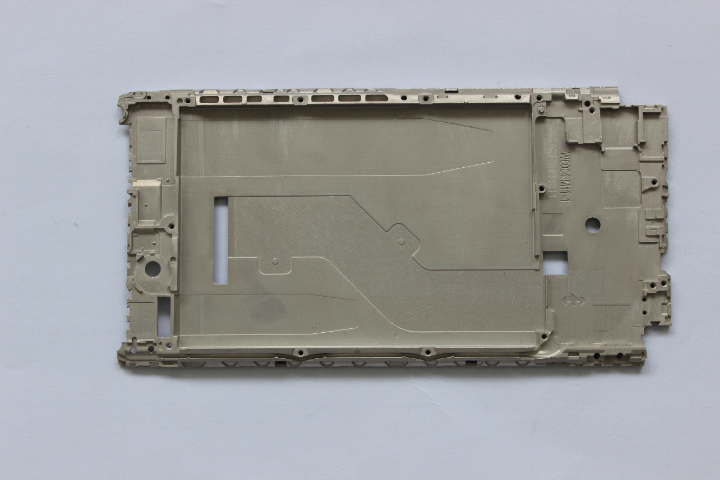

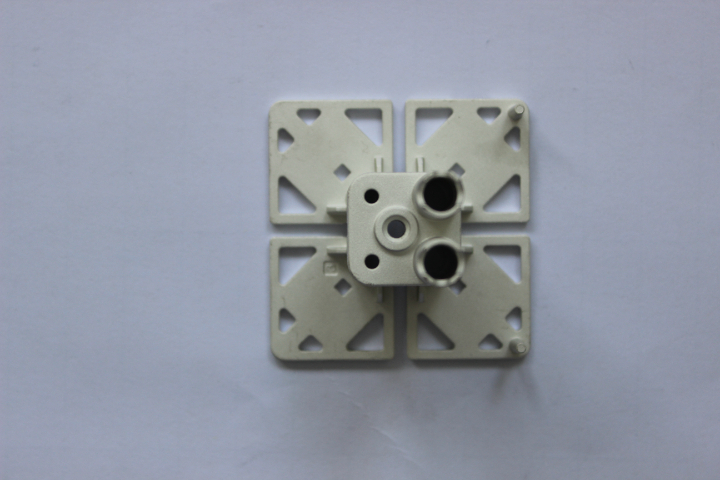

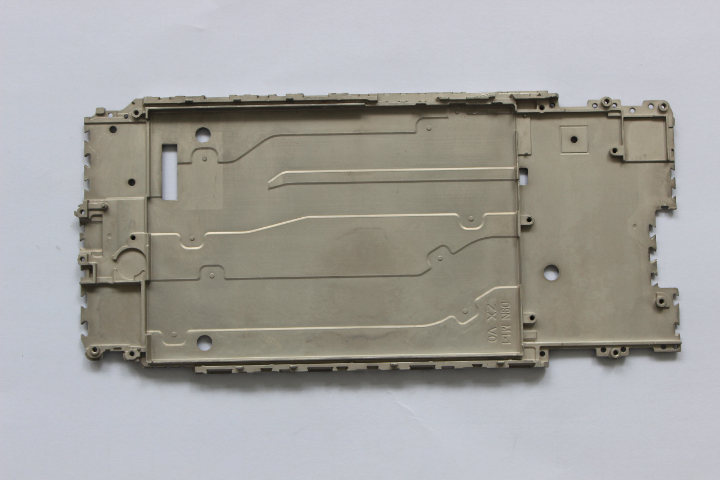

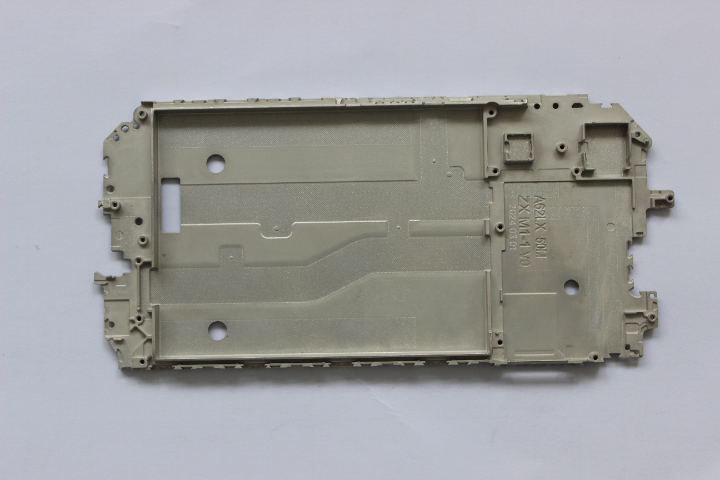

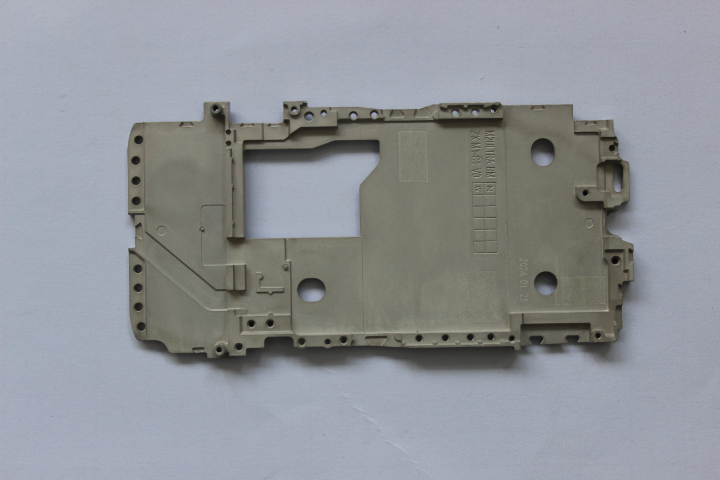

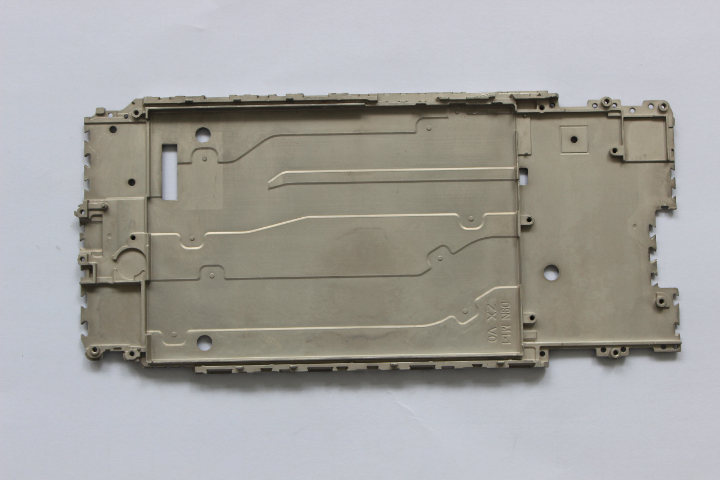

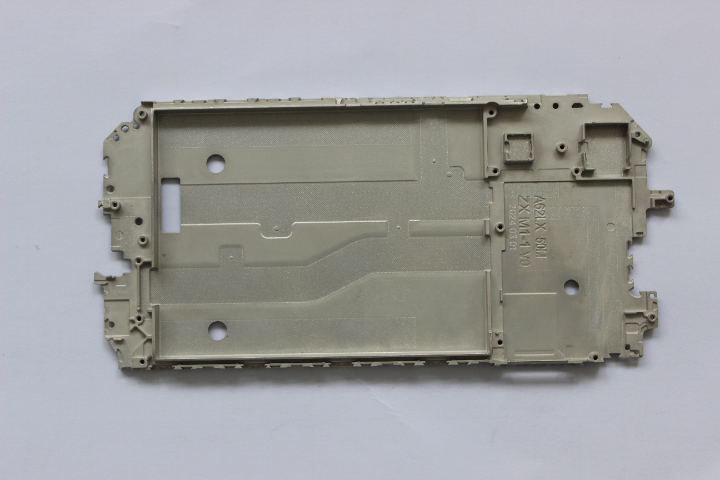

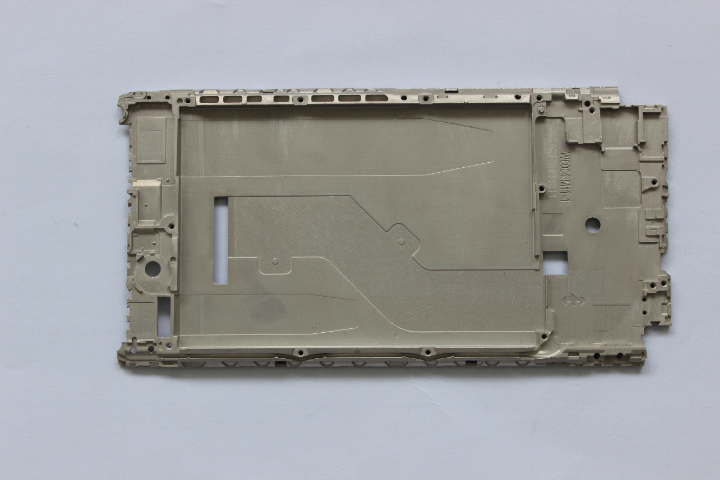

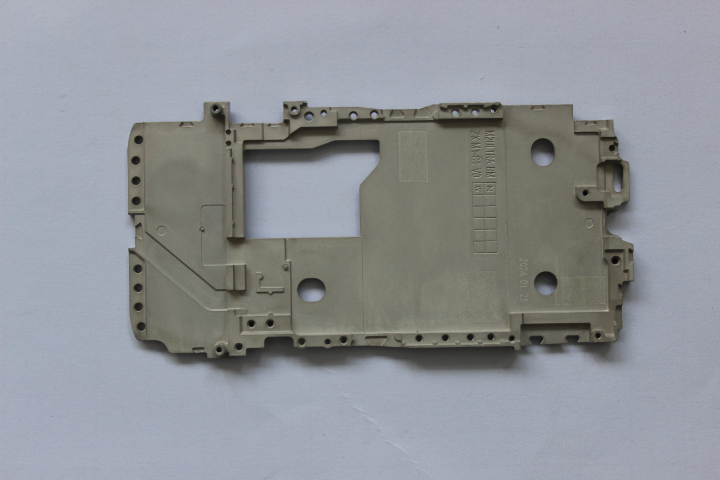

廣州手機配件精密壓鑄公司

廣州手機配件精密壓鑄公司當壓鑄無法用于熱室壓鑄工藝的金屬時可以采用冷室壓鑄,包括鋁、鎂、銅以及含鋁量較高的鋅合金。在這種工藝中,需要在一個獨自的坩堝中先把金屬熔化掉。然后一定數量的熔融金屬被轉移到一個未被加熱的注射室或注射嘴中。通過液壓或者機械壓力,這些金屬被注入模具之中。由于需要把熔融金屬轉移進冷室,這種工藝比較大的缺點是循環時間很長。冷室壓鑄機還有立式與臥式之分,立式壓鑄機通常為小型機器,而臥式壓鑄機則具有各種型號。模具是經過特別設計的,當打開模具后鑄件會留在活動部分內。這樣活動部分的推桿就會把鑄件給推出去,推桿通常是通過壓板驅動的,它會準確地用同樣大小的力量同時驅動所有的推桿,這樣才能保證鑄件不被損壞。壓鑄工藝...

-

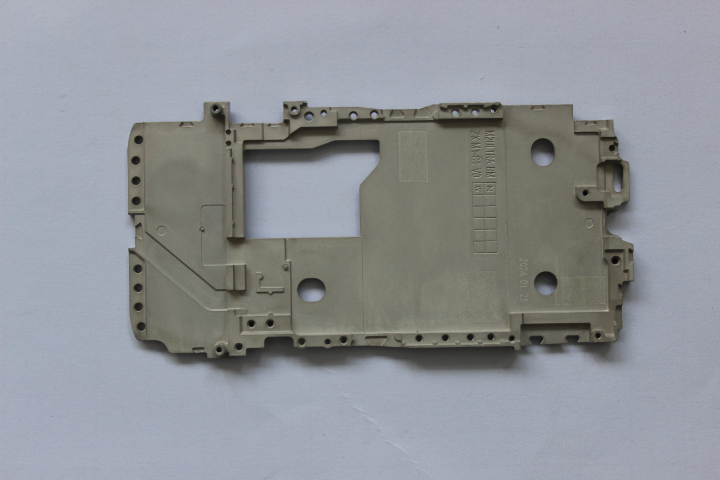

通信配件精密壓鑄行業

通信配件精密壓鑄行業精密壓鑄的精度控制是制造過程中的重要環節。模具的精度直接影響鑄件的尺寸和形狀。因此,在制造模具時,需要采用高精度的加工設備和測量工具,確保模具的精度滿足要求。同時,在壓鑄過程中,還需要控制熔融金屬的溫度、壓力和速度等參數,以確保鑄件的精度和表面質量。精密壓鑄的表面質量是評價其質量的重要指標之一。在壓鑄過程中,熔融金屬在高壓下快速填充模具腔體,可能導致鑄件表面出現氣孔、縮孔等缺陷。為了改善鑄件的表面質量,可以采取多種措施,如優化模具設計、控制熔融金屬的成分和溫度、采用真空壓鑄技術等。此外,后續處理如打磨、噴砂等也可以進一步提高鑄件的表面質量。壓鑄工藝,成就卓著品質。通信配件精密壓鑄行業模具中的其...

-

河北LED箱體精密壓鑄工藝

河北LED箱體精密壓鑄工藝隨著環保意識的不斷提高和綠色制造理念的普及,壓鑄行業也在不斷探索和實踐綠色制造技術。例如,采用環保型材料和涂料可以減少精密壓鑄生產過程中的污染排放;優化生產工藝和設備可以降低能源消耗和廢棄物產生;加強廢棄物回收和再利用可以提高資源利用率和降低生產成本。這些綠色制造技術的應用不只有助于推動壓鑄行業的可持續發展,也為社會和環境帶來積極的影響。精密壓鑄的質量控制是確保產品質量和性能的關鍵環節。在精密壓鑄的生產過程中,需要嚴格控制原材料的質量、模具的精度和設備的運行狀態等因素。同時,還需要對精密壓鑄進行嚴格的檢測和測試,以確保其符合相關標準和客戶要求。這些質量控制措施的實施不只可以提高精密壓鑄的質量和...

-

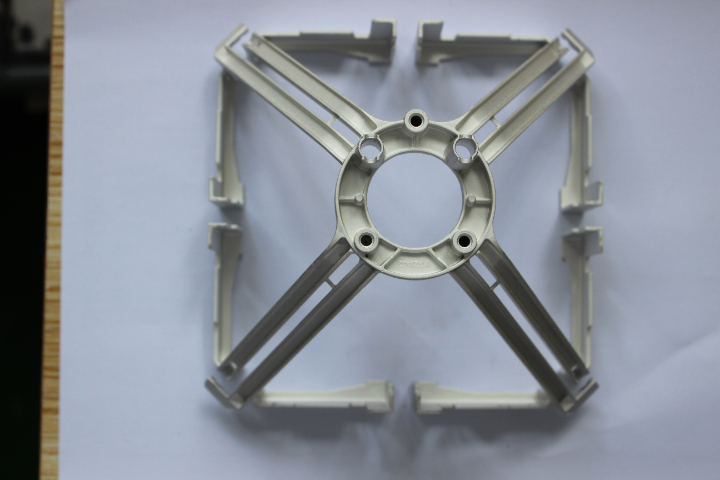

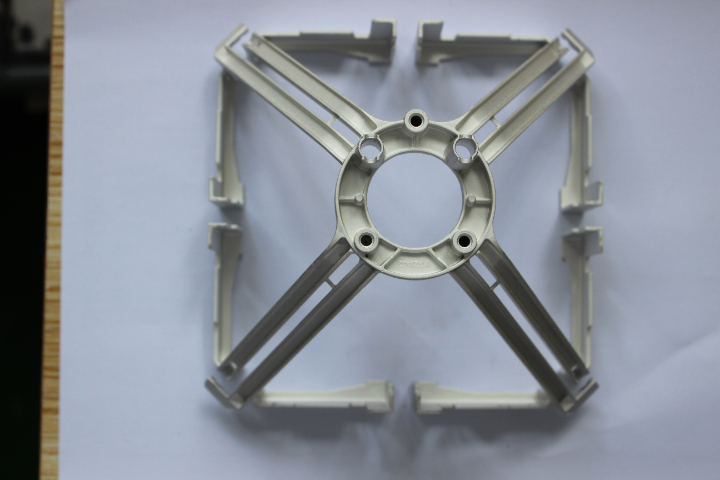

南京機箱支架精密壓鑄模具廠

南京機箱支架精密壓鑄模具廠推桿是壓鑄模具中的關鍵部件,它通過壓板驅動,以將鑄件從模具中推出。推桿的設計需要考慮到鑄件的尺寸、形狀和推出力的大小,以確保鑄件能夠均勻受力并順利脫模。同時,推桿的數量和布局也需要仔細規劃,以減少對鑄件的損傷。型芯和滑塊是壓鑄模具中用于制造鑄件復雜結構和表面的重要部件。它們可以增加鑄件的細節和精度,但同時也增加了模具的復雜性和成本。因此,在設計和使用型芯和滑塊時需要進行綜合考慮,以找到比較佳的平衡點。壓鑄技術,精湛而細致。南京機箱支架精密壓鑄模具廠在壓鑄過程中,型芯和滑塊的應用使得鑄件具有更加復雜的形狀和細節。型芯主要用于制造鑄件內部的孔洞和開口,而滑塊則可以用于制造倒凹表面。雖然使用型芯和滑...

-

河北LED箱體精密壓鑄模具廠

河北LED箱體精密壓鑄模具廠水基潤滑劑是壓鑄工藝中常用的潤滑劑類型,其健康、環保和安全性優勢卓著。水摻油型潤滑劑因其冷卻和潤滑效果而備受青睞。精密壓鑄使用的潤滑劑中可包含多種油類,如重油、動物脂肪等。這些油類在高溫下形成薄膜,有助于鑄件脫模。為了控制乳液的粘度和熱學性能,精密壓鑄潤滑劑中常加入石墨、鋁等添加劑。這些添加劑能提升潤滑效果,并防止灰塵和氧化。盡管溶劑型潤滑劑如柴油和汽油在壓鑄過程中能助力鑄件脫出,但存在小型膨脹的風險,導致模腔壁積碳。因此,其使用逐漸受到限制。每一件精密壓鑄,都是對工藝的好的追求。河北LED箱體精密壓鑄模具廠在精密壓鑄的生產過程中,材料的選擇也是至關重要的。不同的金屬材料具有不同的物理和化學性...

-

河北鋁合金精密壓鑄模具

河北鋁合金精密壓鑄模具精密壓鑄的質量控制貫穿于整個生產過程。從原材料的檢測、模具的驗收、生產過程的監控到成品的檢驗,每一步都需要嚴格把關。此外,壓鑄廠家還需要建立完善的質量管理體系,對生產過程中的各個環節進行持續改進與優化。只有這樣,才能確保精密壓鑄的質量穩定可靠。精密壓鑄因其高精度、高性能以及豐富的細節處理而普遍應用于各個領域。在汽車制造業中,精密壓鑄被用于制造發動機部件、傳動部件以及車身結構件等;在家電行業中,精密壓鑄則用于制造電器外殼、散熱器等部件;在航空航天領域,精密壓鑄因其高的強度與輕量化特點而被普遍應用于飛機結構件與發動機部件的制造中。嚴格把控品質,精密壓鑄成就卓著。河北鋁合金精密壓鑄模具精密壓鑄的質量...

-

河北轉軸精密壓鑄廠家

河北轉軸精密壓鑄廠家壓鑄工藝的不斷創新也推動了精密壓鑄的應用范圍的擴大。例如,無孔壓鑄工藝和直接注射工藝等改進型壓鑄技術能夠減少鑄造缺陷并增加成品率。這些技術的應用使得精密壓鑄在制造高精度、高質量產品方面具有更大的優勢。此外,隨著新材料的不斷涌現和制造技術的不斷進步,精密壓鑄的應用領域也將不斷拓展。精密壓鑄的質量直接影響到產品的性能和壽命。因此,在精密壓鑄的生產過程中需要嚴格控制各個環節的質量。首先,需要選用高質量的原材料和模具材料,確保精密壓鑄的質量和性能。其次,需要制定合理的生產工藝參數和操作規程,確保壓鑄過程的穩定性和可控性。此外,還需要對精密壓鑄進行嚴格的檢測和質量控制,確保每件產品都符合標準要求。精密壓...

-

武漢光伏精密壓鑄行業

武漢光伏精密壓鑄行業壓鑄工藝的不斷創新也推動了精密壓鑄的應用范圍的擴大。例如,無孔壓鑄工藝和直接注射工藝等改進型壓鑄技術能夠減少鑄造缺陷并增加成品率。這些技術的應用使得精密壓鑄在制造高精度、高質量產品方面具有更大的優勢。此外,隨著新材料的不斷涌現和制造技術的不斷進步,精密壓鑄的應用領域也將不斷拓展。精密壓鑄的質量直接影響到產品的性能和壽命。因此,在精密壓鑄的生產過程中需要嚴格控制各個環節的質量。首先,需要選用高質量的原材料和模具材料,確保精密壓鑄的質量和性能。其次,需要制定合理的生產工藝參數和操作規程,確保壓鑄過程的穩定性和可控性。此外,還需要對精密壓鑄進行嚴格的檢測和質量控制,確保每件產品都符合標準要求。追求好...

-

山東儲能精密壓鑄設備

山東儲能精密壓鑄設備精密壓鑄作為一種重要的工業零部件,在現代工業中發揮著越來越重要的作用。隨著科技的不斷進步和市場的不斷變化,精密壓鑄的應用領域將會更加普遍,其發展前景也將更加廣闊。未來,精密壓鑄制造企業需要不斷創新和改進技術,提高產品的質量和性能以滿足市場需求。同時,企業還需要加強與國際市場的合作與交流,推動壓鑄技術的國際化發展。當熔融金屬完全填充模具后,壓力會繼續保持直到鑄件完全凝固。隨后,推桿將鑄件從模具中推出。由于一個模具內可能有多個模腔,因此每次壓鑄可能產生多個鑄件。這一過程中,確保鑄件完整無損地推出,是壓鑄工藝成功的重要一環。壓鑄技術靠前,產品精確可靠。山東儲能精密壓鑄設備隨著科技的不斷進步和工業的快...

-

重慶銅精密壓鑄件

重慶銅精密壓鑄件在精密壓鑄的生產中,氣孔是一個常見的問題。氣孔的形成可能與填充速度過快、模具排氣不良等因素有關。為了減少氣孔的產生,可以采取一些措施,如在分型線上設置排氣口、優化填充速度等。同時,對于已經產生的氣孔,可以通過二次加工或修補來修復。水基潤滑劑在精密壓鑄生產中具有卓著的優勢。首先,它不會在鑄件中留下副產物,對鑄件質量無不良影響。其次,水基潤滑劑具有良好的冷卻效果,可以幫助降低模具溫度,提高鑄件的生產效率。此外,水基潤滑劑還具有環保性和健康性,符合現代工業生產的綠色要求。嚴格把控,確保壓鑄品質卓著。重慶銅精密壓鑄件水基潤滑劑中的添加劑對于改善其性能具有重要作用。這些添加劑包括石墨、鋁以及云母等,它們...

-

江蘇鋁合金精密壓鑄模具

江蘇鋁合金精密壓鑄模具精密壓鑄,作為現代金屬鑄造工藝的表示,其特點在于利用模具內腔對融化的金屬施加高壓,從而制造出高精度、高一致性的金屬零件。這種工藝特別適用于制造批量大、形狀復雜的中小型鑄件。精密壓鑄的生產過程高效且環保,是制造業中不可或缺的一環。通過壓鑄工藝,我們能夠制造出各種好質量的金屬零部件,如汽車配件、電子設備外殼等,為現代工業的發展提供了堅實的支持。精密壓鑄的生產離不開先進的壓鑄設備和模具。這些設備造價高昂,但能夠確保精密壓鑄的高質量和高效率生產。在壓鑄過程中,模具起到了至關重要的作用。模具通常由高的強度合金制成,能夠承受高溫高壓環境,確保精密壓鑄的精度和尺寸穩定性。同時,壓鑄工藝也需要使用不同類型的壓...

-

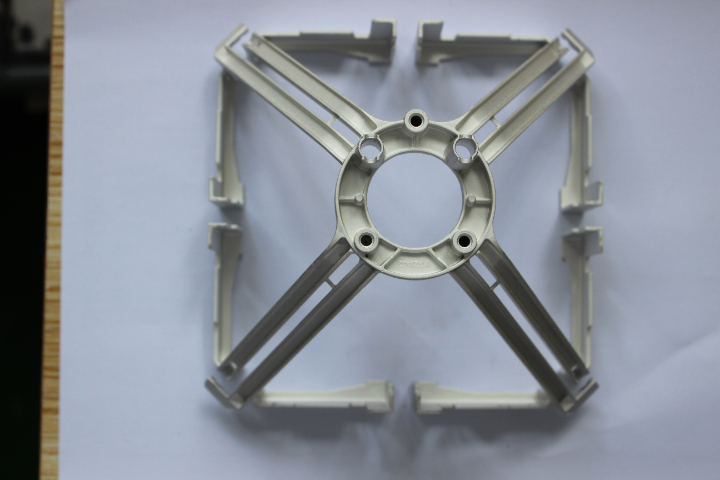

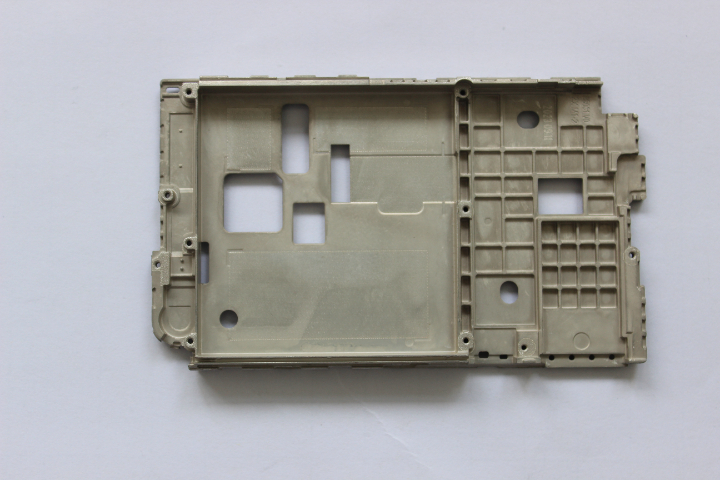

四川筆記本支架精密壓鑄公司

四川筆記本支架精密壓鑄公司精密壓鑄,作為現代工業中不可或缺的一部分,其精密鑄造的特性使其在眾多領域中得到普遍應用。壓鑄工藝利用高壓將熔融金屬注入模具內腔,形成復雜形狀的鑄件。這些鑄件因其尺寸精度高、表面光潔度好而備受青睞。精密壓鑄通常用于汽車、電子、航空等需要高精度零部件的行業。在汽車制造業中,壓鑄鋁合金輪轂以其高的強度、輕量化特點,成為現代汽車的理想選擇。精密壓鑄的制造過程需要精密的模具和先進的壓鑄設備,因此其制造成本相對較高,但批量生產的效率卻非常高。精益求精,鑄就壓鑄傳奇。四川筆記本支架精密壓鑄公司精密壓鑄,作為現代工業制造中的重要組成部分,其獨特的生產工藝賦予了它出色的性能。壓鑄工藝的中心在于利用高壓將熔融的金...

-

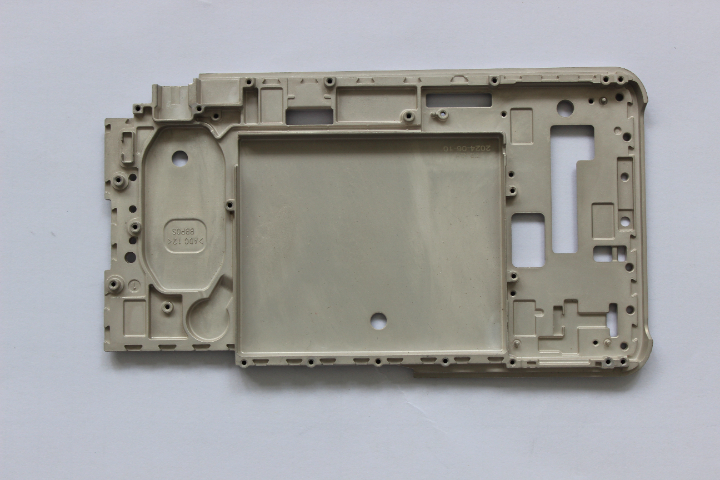

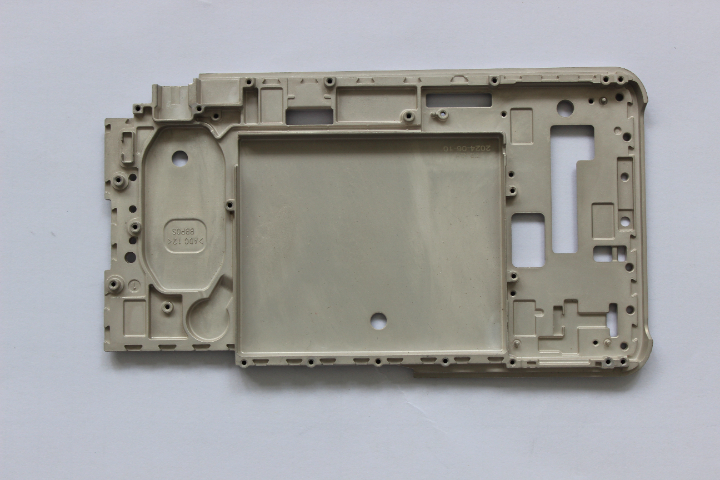

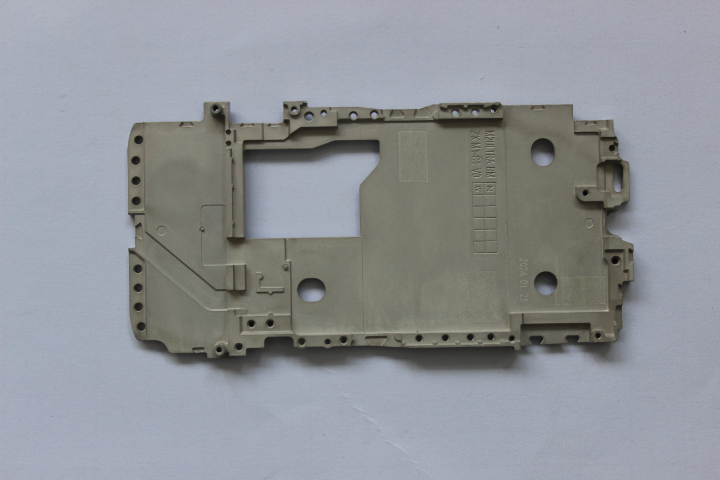

浙江手機配件精密壓鑄件

浙江手機配件精密壓鑄件傳統壓鑄工藝主要由四個步驟組成,或者稱做高壓壓鑄。這四個步驟包括模具準備、填充、注射以及落砂,它們也是各種改良版壓鑄工藝的基礎。在準備過程中需要向模腔內噴上潤滑劑,潤滑劑除了可以幫助控制模具的溫度之外還可以有助于鑄件脫模。然后就可以關閉模具,用高壓將熔融金屬注射進模具內,這個壓力范圍大約在10到175兆帕之間。當熔融金屬填充完畢后,壓力就會一直保持直到鑄件凝固。然后推桿就會推出所有的鑄件,由于一個模具內可能會有多個模腔,所以每次鑄造過程中可能會產生多個鑄件。落砂的過程則需要分離殘渣,包括造模口、流道、澆口以及飛邊。這個過程通常是通過一個特別的修整模具擠精密壓鑄來完成的。其它的落砂方法包括鋸和打...

-

儲能精密壓鑄

儲能精密壓鑄精密壓鑄的優點在于其表面平整、尺寸一致性好,并且具有較高的抗拉強度。這使得精密壓鑄在各個領域都有著普遍的應用。例如,在汽車制造業中,精密壓鑄被普遍應用于制造發動機零部件、車身結構件等關鍵部位。在電子行業中,精密壓鑄則用于制造電子設備外殼、散熱器等部件。此外,精密壓鑄還普遍應用于建筑、機械、航空等領域,為這些行業的發展提供了有力支持。壓鑄工藝的發展歷程源遠流長。早在19世紀初,人們就開始利用壓鑄技術制造活字印刷的模具。隨著技術的不斷發展,壓鑄工藝逐漸成熟并普遍應用于各個行業。特別是在20世紀以后,隨著消費產品的不斷增長和制造業的快速發展,壓鑄工藝得到了普遍的應用和推廣。如今,壓鑄工藝已經成為制造...

-

轉軸精密壓鑄行業

轉軸精密壓鑄行業壓鑄是一種利用高壓強制將金屬熔液壓入形狀復雜的金屬模內的一種精密鑄造法。在1964年,日本壓鑄協會對于壓鑄定義為“在高溫將熔化合金壓入精密鑄模,在短時間內大量生產高精度而鑄面優良的鑄造方式”。美國稱壓鑄為Die Casting,英國則稱壓鑄為Pressure Die Casting,而比較為國內一般業者所熟悉的是日本的說法,稱為壓鑄。經由壓鑄法所制造出來的鑄件,則稱為精密壓鑄。這些材料的抗拉強度,比普通鑄造合金高近一倍,對于鋁合金汽車輪轂、車架等希望用更高的強度耐沖擊材料生產的部件,有更積極的意義。精益求精,壓鑄工藝更上一層樓。轉軸精密壓鑄行業在壓鑄過程中,型芯和滑塊的應用使得鑄件具有更加復雜...

-

深圳通信配件精密壓鑄設備

深圳通信配件精密壓鑄設備精密壓鑄的質量控制貫穿于整個生產過程。從原材料的檢測、模具的驗收、生產過程的監控到成品的檢驗,每一步都需要嚴格把關。此外,壓鑄廠家還需要建立完善的質量管理體系,對生產過程中的各個環節進行持續改進與優化。只有這樣,才能確保精密壓鑄的質量穩定可靠。精密壓鑄因其高精度、高性能以及豐富的細節處理而普遍應用于各個領域。在汽車制造業中,精密壓鑄被用于制造發動機部件、傳動部件以及車身結構件等;在家電行業中,精密壓鑄則用于制造電器外殼、散熱器等部件;在航空航天領域,精密壓鑄因其高的強度與輕量化特點而被普遍應用于飛機結構件與發動機部件的制造中。壓鑄精確,展現產品非凡品質。深圳通信配件精密壓鑄設備熱室壓鑄,有時也...

-

重慶五金精密壓鑄廠家

重慶五金精密壓鑄廠家精密壓鑄的應用范圍非常普遍,幾乎涵蓋了所有的工業領域。在汽車制造業中,精密壓鑄被普遍應用于發動機、底盤和車身等部件的制造中。在電子行業中,精密壓鑄被用于制造各種電子產品的外殼和內部結構件。此外,精密壓鑄還普遍應用于航空航天、醫療器械、玩具和家居用品等領域。這些應用領域的多樣性使得精密壓鑄的生產具有廣闊的市場前景和發展空間。隨著科技的進步和工業的發展,壓鑄技術也在不斷創新和升級。現代壓鑄技術采用了更先進的材料和工藝,使得精密壓鑄的質量和性能得到了卓著提升。同時,數字化和智能化技術的應用也使得壓鑄生產更加高效、精確和可靠。例如,采用數值模擬技術可以優化模具設計和工藝參數選擇,減少試模次數和縮短生產...

-

北京機器人配件精密壓鑄行業

北京機器人配件精密壓鑄行業1838年,為了制造活字印刷的模具,人們發明了壓鑄設備。初個與壓鑄有關頒布于1849年,它是一種小型的,用來生產印刷機鉛字的手動機器。1885年奧托·默根特勒發明了Linotype排字機,這種機器能夠將一整行文字壓鑄成一個單獨的鉛字,它給印刷界帶來了前所未有的革新。在印刷業進入大規模工業化后,傳統的手壓字模已經被壓鑄取代。1900年左右,鑄字排版進入市場使得印刷業自動化技術進一步提高,因此有的時候在報社內能看見十多臺壓鑄機。隨著消費產品的不斷增長,奧托的發明獲得了越來越多的應用。人們可以利用壓鑄大批量地制造零部件產品。1966年,通用動力發明了精速密壓鑄工藝,這種工藝有時也被稱作雙沖頭壓鑄。精...

-

安徽精密壓鑄企業

安徽精密壓鑄企業精密壓鑄的生產過程主要包括四個主要步驟:熔化金屬、填充模具、施加高壓和冷卻凝固。在這個過程中,金屬熔液在高壓下被強制壓入模具內腔,形成所需形狀的零件。由于壓鑄過程中金屬熔液在高壓下迅速凝固,因此精密壓鑄具有較高的致密度和機械性能。同時,壓鑄工藝還可以實現復雜形狀零件的一次性成型,簡化了生產流程并降低了生產成本。精密壓鑄在汽車行業的應用尤為普遍。隨著汽車制造業的快速發展和消費者對汽車性能要求的不斷提高,精密壓鑄在汽車零部件制造中發揮著越來越重要的作用。例如,精密壓鑄可以用于制造發動機缸體、曲軸箱等關鍵零部件。這些零部件不只需要具有高的強度和優良的耐磨性,還需要具備較高的尺寸精度和表面質量。通過壓...

-

杭州通信配件精密壓鑄

杭州通信配件精密壓鑄隨著環保意識的不斷提高和綠色制造理念的普及,壓鑄行業也在不斷探索和實踐綠色制造技術。例如,采用環保型材料和涂料可以減少精密壓鑄生產過程中的污染排放;優化生產工藝和設備可以降低能源消耗和廢棄物產生;加強廢棄物回收和再利用可以提高資源利用率和降低生產成本。這些綠色制造技術的應用不只有助于推動壓鑄行業的可持續發展,也為社會和環境帶來積極的影響。精密壓鑄的質量控制是確保產品質量和性能的關鍵環節。在精密壓鑄的生產過程中,需要嚴格控制原材料的質量、模具的精度和設備的運行狀態等因素。同時,還需要對精密壓鑄進行嚴格的檢測和測試,以確保其符合相關標準和客戶要求。這些質量控制措施的實施不只可以提高精密壓鑄的質量和...

-

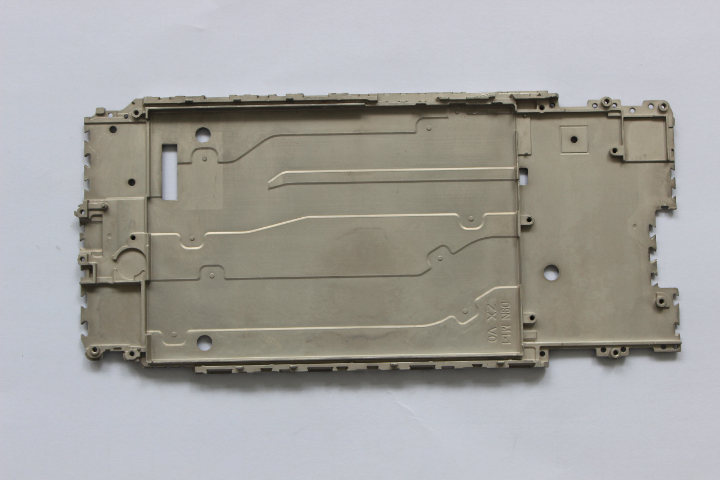

杭州儲能精密壓鑄模具

杭州儲能精密壓鑄模具水基潤滑劑中的添加劑對于改善其性能具有重要作用。這些添加劑包括石墨、鋁以及云母等,它們可以控制乳液的粘度和熱學性能。此外,一些化學添加劑還可以防止灰塵和氧化等問題。在選擇和使用添加劑時,需要充分了解其性能和作用機制,以確保水基潤滑劑的性能達到比較佳狀態。經過壓鑄工藝得到的鑄件往往需要進行后處理和二次加工以滿足比較終產品的要求。后處理包括去除澆口、打磨、拋光等步驟,旨在改善鑄件的外觀和性能。二次加工則涉及鉆孔、切割等工藝,用于實現鑄件中無法通過鑄造直接得到的結構。這些后處理和二次加工步驟對于提高精密壓鑄的質量和性能具有重要意義。精密壓鑄,展現金屬之美。杭州儲能精密壓鑄模具精密壓鑄作為一種重要的金...

-

山東筆記本支架精密壓鑄加工

山東筆記本支架精密壓鑄加工隨著環保意識的不斷提高和綠色制造理念的普及,壓鑄行業也在不斷探索和實踐綠色制造技術。例如,采用環保型材料和涂料可以減少精密壓鑄生產過程中的污染排放;優化生產工藝和設備可以降低能源消耗和廢棄物產生;加強廢棄物回收和再利用可以提高資源利用率和降低生產成本。這些綠色制造技術的應用不只有助于推動壓鑄行業的可持續發展,也為社會和環境帶來積極的影響。精密壓鑄的質量控制是確保產品質量和性能的關鍵環節。在精密壓鑄的生產過程中,需要嚴格控制原材料的質量、模具的精度和設備的運行狀態等因素。同時,還需要對精密壓鑄進行嚴格的檢測和測試,以確保其符合相關標準和客戶要求。這些質量控制措施的實施不只可以提高精密壓鑄的質量和...

-

河北LED燈體精密壓鑄企業

河北LED燈體精密壓鑄企業在精密壓鑄的生產中,氣孔是一個常見的問題。氣孔的形成可能與填充速度過快、模具排氣不良等因素有關。為了減少氣孔的產生,可以采取一些措施,如在分型線上設置排氣口、優化填充速度等。同時,對于已經產生的氣孔,可以通過二次加工或修補來修復。水基潤滑劑在精密壓鑄生產中具有卓著的優勢。首先,它不會在鑄件中留下副產物,對鑄件質量無不良影響。其次,水基潤滑劑具有良好的冷卻效果,可以幫助降低模具溫度,提高鑄件的生產效率。此外,水基潤滑劑還具有環保性和健康性,符合現代工業生產的綠色要求。精密壓鑄,讓金屬煥發新光彩。河北LED燈體精密壓鑄企業當熔融金屬填充完畢后,模具內的壓力會保持一段時間,以確保鑄件完全凝固。隨后,...

-

山東機器人配件精密壓鑄件

山東機器人配件精密壓鑄件在壓鑄過程中,模具可能會因為溫度變化過大而產生熱裂。這是因為模具在高溫和低溫之間頻繁切換,導致材料內部產生應力。熱裂不只影響模具的壽命,還可能導致鑄件出現缺陷。為了防止熱裂,模具材料必須具有良好的抗熱裂性,并且在使用過程中需要控制溫度變化的速度。壓鑄模具的維護與保養對于延長其使用壽命至關重要。在每次壓鑄循環后,需要清理模具表面和分型線處的殘留金屬。同時,要定期檢查模具的磨損和侵蝕情況,及時更換磨損嚴重的部件。此外,模具的存放環境也需要注意,避免潮濕和腐蝕。精密壓鑄,展現卓著工藝水平。山東機器人配件精密壓鑄件隨著科技的不斷進步和工業的快速發展,壓鑄技術也在不斷創新和完善。未來,壓鑄技術將朝著更高...

-

蘇州顯示器支架精密壓鑄

蘇州顯示器支架精密壓鑄在壓鑄過程中,可能會出現各種缺陷,如磨損、侵蝕、熱裂和熱疲勞等。這些缺陷的成因多種多樣,包括模具設計不合理、材料選擇不當、操作不當等。為了減少這些缺陷的發生,需要采取一系列措施,如優化模具設計、選擇合適的材料、加強操作培訓和提高生產管理水平等。精密壓鑄的質量控制是確保產品質量的關鍵環節。在生產過程中,需要對每個鑄件進行嚴格的檢查和測試,以確保其符合設計要求和質量標準。這包括檢查鑄件的尺寸精度、表面質量、內部結構和機械性能等方面。同時,還需要對生產過程進行監控和控制,以確保生產過程的穩定性和可靠性。通過嚴格的質量控制措施,可以提高精密壓鑄的質量和可靠性,滿足客戶的需求和期望。精密壓鑄,展現卓著工...