-

河南橫推切管機生產商

河南橫推切管機生產商切割部件是切管機的關鍵“武器”。刀具的材質選擇至關重要,常見的有高速鋼與硬質合金。高速鋼刀具具有良好的韌性與耐磨性,適用于切割中等硬度的管材;而硬質合金刀具則硬度更高、耐磨性更強,可應對高硬度管材的切割挑戰。刀具的形狀也因切割需求而異,圓形鋸片以其鋒利的刃口與...

2025-10-31 -

成都塑料切鋁機公司

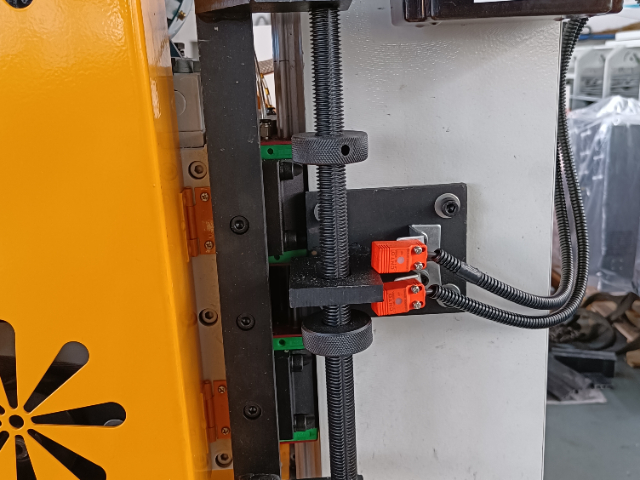

成都塑料切鋁機公司電氣控制系統則通過伺服電機與編碼器的閉環反饋,實現對切割頭移動速度的精確控制。當切割頭接近目標位置時,系統會自動切換至微動模式,通過降低電機轉速并增加脈沖頻率,消除機械慣性帶來的定位誤差。此外,切割頭的升降機構采用梯形螺紋傳動,其自鎖特性可防止切割過程中因外力...

2025-10-31 -

青島大型縮管機如何選擇

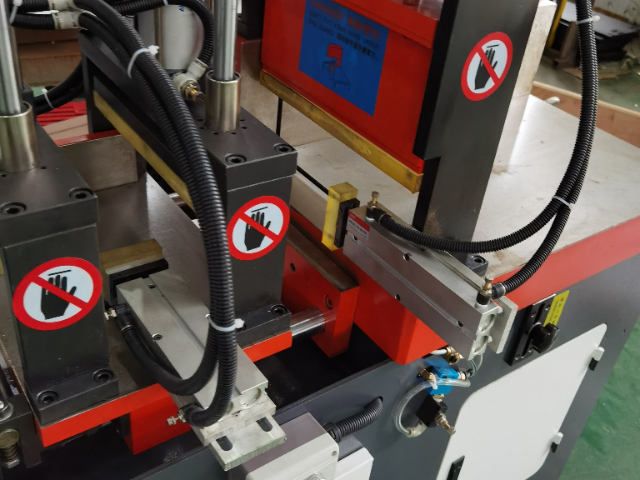

青島大型縮管機如何選擇縮管機的安全操作是保障生產效率與人員健康的關鍵。操作前需對設備進行全方面檢查,包括液壓油位、電氣線路連接及模具緊固狀態,確保無漏油、短路或松動現象。加工過程中,操作人員需佩戴防護眼鏡、手套及防砸鞋,避免金屬碎屑飛濺或模具意外脫落造成的傷害。同時,設備周邊需設置...

2025-10-31 -

北京塑料切鋁機品牌有哪些

北京塑料切鋁機品牌有哪些切鋁機的人機交互體驗升級是提升操作效率與降低培訓成本的關鍵。傳統設備操作界面通常采用物理按鍵與指示燈組合,功能單一且信息顯示有限。現代切鋁機則通過引入觸摸屏、圖形化界面以及智能提示系統,實現操作邏輯的簡化與信息展示的直觀化。操作人員可通過觸摸屏直接輸入切割參數...

2025-10-30 -

成都液壓縮管機在線詢價

成都液壓縮管機在線詢價縮管機的技術發展經歷了從手動到自動、從單一功能到多功能化的演變過程。早期縮管機多為手動操作,通過杠桿或螺旋機構施加壓力,加工效率低且精度難以保證;20世紀中期,液壓技術的引入使縮管機實現了動力自動化,通過液壓缸提供穩定壓力,明顯提高了加工效率和精度。隨著電子技...

2025-10-30 -

江蘇倒角機工廠直銷

江蘇倒角機工廠直銷管口倒角機與管道預制 BIM 技術的結合,推動了管道加工的數字化協同。在大型管道工程中,BIM 技術可構建管道系統的三維模型,明確每根管道的規格、倒角參數等信息。倒角機通過數據接口與 BIM 系統對接,直接讀取管道的加工參數,自動調整設備的倒角角度、進給速度等...

2025-10-30 -

杭州數控切鋁機品牌有哪些

杭州數控切鋁機品牌有哪些切鋁機的結構組成是一個精密的機械系統,各部件之間通過協同作用實現切割功能。主體框架通常采用強度高鋼材焊接而成,確保設備在高速運轉時的穩定性。工作臺作為鋁材的支撐平臺,其表面經過精密磨削處理,以減少鋁材與臺面之間的摩擦力,避免切割過程中產生偏移。刀片組件是切鋁機...

2025-10-30 -

四川棒料切管機批發價格

四川棒料切管機批發價格切割面粗糙度是衡量切割面光滑程度的重要指標,粗糙度越小,切割面越光滑,管材的使用性能越好。切割尺寸精度是衡量切割管材尺寸準確性的指標,包括長度精度、直徑精度等,尺寸精度越高,管材的裝配性能越好。切割斷面垂直度是衡量切割斷面與管材軸線垂直程度的指標,垂直度越好,...

2025-10-30 -

上海縮管機品牌

上海縮管機品牌隨著工業4.0的發展,縮管機的電氣控制系統正從傳統PLC控制向智能化、網絡化方向升級。升級路徑之一是引入工業以太網通信技術,通過Profinet、EtherCAT等協議實現設備與上位機、其他生產單元的數據交互,構建數字化生產線,實現加工參數遠程監控與調整。另一...

2025-10-30 -

廣東全自動彎管機設備

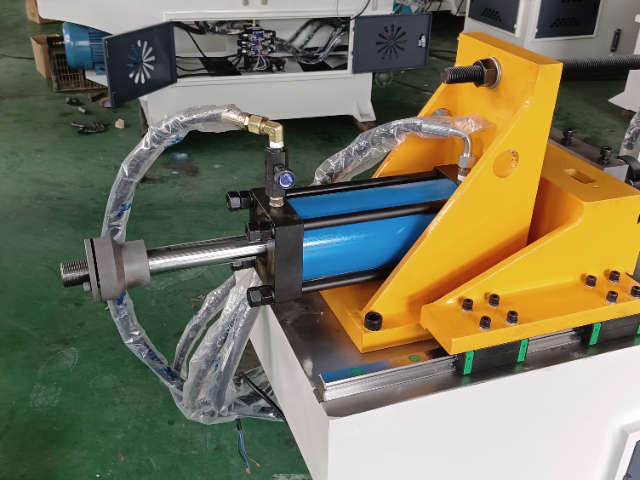

廣東全自動彎管機設備彎管機作為金屬壓力加工領域的關鍵設備,其關鍵功能在于通過準確控制機械力,使直管在彈性與塑性變形臨界點間實現可控彎曲。這一過程需平衡管材的屈服強度與延伸率,避免過度變形導致開裂或回彈超差。操作時,管材被夾持在彎曲模與壓緊模之間,隨著旋轉模的轉動,管材在摩擦力與正...

2025-10-30 -

北京全自動彎管機公司

北京全自動彎管機公司芯棒的使用是提升彎管質量的關鍵技術。芯棒的作用是在管材彎曲過程中支撐內壁,防止因外側拉伸導致的管壁塌陷或內側壓縮導致的褶皺。根據管材直徑與彎曲半徑的不同,芯棒可分為柱式芯棒、球頭芯棒與定向芯棒等多種類型:柱式芯棒結構簡單,適用于大半徑彎曲;球頭芯棒通過球形頭部...

2025-10-30 -

北京單工位縮管機生產廠家

北京單工位縮管機生產廠家縮管機的加工精度是衡量設備性能的關鍵指標,其控制涉及機械、液壓、電氣多系統協同。機械精度方面,模具制造誤差需控制在±0.01mm以內,通過三坐標測量儀進行全尺寸檢測,確保模具錐度、圓度等參數符合設計要求。液壓系統則通過比例閥實現壓力閉環控制,系統實時監測液壓缸...

2025-10-30 -

河南汽車管倒角機

河南汽車管倒角機管口倒角機的快速換型技術有效提升了多品種加工的靈活性。在多批次、小批量的生產場景中,頻繁更換管道規格時,設備的換型時間直接影響生產效率。快速換型技術通過標準化的刀具接口、快拆式夾緊機構和參數記憶功能實現高效換型。標準化刀具接口使刀具更換時間縮短至 5 分鐘以內...

2025-10-30 -

上海棒料切管機廠家

上海棒料切管機廠家切管機的維護保養是確保設備長期穩定運行的關鍵環節,需遵循“預防為主、定期維護”的原則。日常維護包括清潔設備表面、檢查潤滑油位、緊固松動部件等,可避免灰塵積累或部件磨損導致的故障。周維護需對切割機構、傳動系統等關鍵部件進行深度檢查,如清理刀盤上的切屑、更換磨損的...

2025-10-30 -

北京棒料切管機多少錢一臺

北京棒料切管機多少錢一臺切管機的環保性能也越來越受到關注。在當今社會,環保已經成為企業發展的重要社會責任。切管機在運行過程中會產生一定的噪音和粉塵,對環境造成一定的影響。為了減少這些影響,制造商在設備設計和制造過程中采取了一系列環保措施。例如,采用低噪音的電機和傳動部件,降低設備運行...

2025-10-29 -

河南碳鋼管切管機哪里能買

河南碳鋼管切管機哪里能買切管機的材料適應性是其應用普遍性的關鍵。金屬管材如不銹鋼、碳鋼因硬度高、導熱性好,需采用強度高刀盤或高功率激光源,并配合冷卻系統防止熱影響區擴大。非金屬管材如PVC、PE則需調整切割參數,避免熔融或碳化。例如,塑料管材切割時需降低刀盤轉速,同時增加輔助支撐以減...

2025-10-29 -

遼寧圓鋸切鋁機廠家價格

遼寧圓鋸切鋁機廠家價格安全防護設計是操作便捷性的重要組成部分。切鋁機的防護罩采用有機玻璃材質,既便于觀察切割過程,又能有效阻擋鋁屑飛濺。防護罩與設備主體通過磁吸式連接,開啟與關閉操作簡便快捷。當防護罩未完全閉合時,設備會自動停止運行并發出警報,防止操作人員誤觸危險區域。這些設計細節...

2025-10-29 -

廣州碳鋼縮管機品牌

廣州碳鋼縮管機品牌縮管機在提高生產效率方面發揮著重要作用。在現代化的生產線上,時間就是金錢,效率就是生命。縮管機以其高效的工作狀態和穩定的性能,能夠快速完成管材的壓縮加工任務,有效縮短了生產周期。同時,縮管機還可以與其他生產設備進行集成,形成自動化的生產線,實現管材的連續加工和...

2025-10-29 -

廣東3軸彎管機方案報價

廣東3軸彎管機方案報價彎管機的維護保養是保障設備長期穩定運行的關鍵。液壓系統需定期更換濾芯與液壓油,防止雜質侵入導致閥體卡滯或油缸泄漏。電氣元件如接觸器與繼電器,應每季度進行絕緣測試與觸點清潔,避免接觸不良引發的故障。機械傳動部分需每日潤滑齒輪與鏈條,減少磨損延長使用壽命。模具作為...

2025-10-29 -

河南新款切管機廠家排名

河南新款切管機廠家排名切管機的應用領域覆蓋機械制造、建筑、汽車及能源等多個行業。在機械制造中,切管機用于加工液壓管、氣管等標準管段,其切割精度直接影響液壓系統的密封性與氣動系統的流暢性;建筑領域則多用于室內外給排水管、消防管的切割,要求設備具備便攜性與快速換型能力,以滿足施工現場的...

2025-10-29 -

安徽單工位縮管機使用方法

安徽單工位縮管機使用方法縮管機作為金屬加工領域的基礎設備,其行業地位體現在對制造業產業鏈的支撐作用。從汽車排氣管到航空航天液壓管路,從工程機械液壓油管到建筑五金裝飾管,縮管機生產的管材連接件是各類設備正常運行的關鍵部件。其制造價值不只在于設備本身的技術含量,更在于通過高精度、高效率的...

2025-10-29 -

上海小型彎管機廠家

上海小型彎管機廠家彎管機的操作流程需嚴格遵循標準化步驟,以確保安全與加工效率。操作前需檢查設備接地、油位及電氣元件狀態,避免因漏電或液壓不足引發故障。管材裝夾時,需根據管徑選擇對應模具,并調整夾模與輪模的間隙,確保管材軸線與模具中心對齊,防止彎曲過程中偏移。參數設置包括彎曲角度...

2025-10-29 -

北京鋁合金縮管機供應商

北京鋁合金縮管機供應商縮管機作為金屬加工領域的重要設備,以其獨特的功能、高效的性能、簡便的操作、高精度的控制、良好的耐用性、靈活性、環保性、安全性、技術創新性、提高生產效率、加工質量穩定性、操作舒適性、模塊化設計和智能化發展等諸多優勢,在眾多工業場景中發揮著不可替代的作用。隨著科技...

2025-10-29 -

杭州電動彎管機提供商

杭州電動彎管機提供商彎管機的液壓系統是其動力傳輸的“心臟”,為設備提供穩定、可控的壓力與流量。液壓泵作為動力源,需具備高效率、低噪音、長壽命等特點,現代設備多采用變量柱塞泵,可根據加工需求自動調節排量,既滿足了高壓力、大流量工況的需求,又降低了低負載時的能耗。液壓閥組負責控制油液...

2025-10-29 -

安徽數控切鋁機生產廠家

安徽數控切鋁機生產廠家現代切鋁機在設計時充分考慮了操作人員的實際需求,通過人性化布局與智能化功能提升使用體驗。操作面板采用觸摸屏設計,其界面布局遵循工業設計原則,將常用功能置于顯眼位置,操作人員無需復雜培訓即可快速上手。屏幕顯示內容涵蓋切割參數、設備狀態、故障提示等信息,且支持多語...

2025-10-29 -

青島圓鋸切鋁機市場報價

青島圓鋸切鋁機市場報價切鋁機的適應性非常普遍,能夠滿足不同行業、不同規模企業的切割需求。無論是大型的制造企業還是小型的工作坊,都可以根據自身的生產需求選擇適合的切鋁機。對于大型企業來說,他們可能需要高性能、高效率的大型切鋁機,以滿足大規模生產的需求;而對于小型企業來說,他們更注重設...

2025-10-29 -

河北機床切管機提供商

河北機床切管機提供商切管機的工作環境多樣,需具備良好的環境適應性以滿足不同場景的使用需求。在溫度方面,切管機應在較寬的溫度范圍內正常工作。高溫環境下,切管機的電動機、傳動部件等易因過熱導致性能下降或損壞。為了應對高溫環境,切管機可采用散熱風扇、散熱片等散熱裝置,加速熱量的散發,保...

2025-10-29 -

青島710切鋁機哪家好

青島710切鋁機哪家好切鋁機的設計需充分考慮不同操作環境的適應性,從車間溫度波動到粉塵濃度變化,均可能影響設備性能。在高溫環境下,切鋁機的液壓系統需采用耐高溫密封件,防止油液泄漏導致壓力下降;電機則需配備單獨散熱風扇,避免因過熱引發功率衰減。低溫環境中,切削液易凝固,需通過加熱裝置...

2025-10-29 -

張家港無尾料切鋁機品牌

張家港無尾料切鋁機品牌安全防護設計是操作便捷性的重要組成部分。切鋁機的防護罩采用有機玻璃材質,既便于觀察切割過程,又能有效阻擋鋁屑飛濺。防護罩與設備主體通過磁吸式連接,開啟與關閉操作簡便快捷。當防護罩未完全閉合時,設備會自動停止運行并發出警報,防止操作人員誤觸危險區域。這些設計細節...

2025-10-29 -

河南雙頭液壓彎管機報價

河南雙頭液壓彎管機報價彎管機的安全防護設計是其可靠運行的重要保障,涵蓋了機械防護、電氣安全、緊急制動等多個層面。機械防護方面,設備通常配備可移動的安全防護罩,在加工過程中自動閉合,將運動部件與操作人員隔離,防護罩的材質需具備強度高與度,既保障安全,又不影響操作視野。電氣安全方面,設...

2025-10-29