-

蘇州PVC切鋁機解決方案

蘇州PVC切鋁機解決方案切鋁機雖以鋁材切割為主要功能,但其適用材料范圍可通過刀片材質和工藝調整實現擴展。除純鋁外,切鋁機還可切割鋁合金、銅合金等有色金屬材料,這些材料在硬度、韌性和導熱性等方面與純鋁存在差異,需通過調整刀片材質和切割參數實現高效切割。例如,切割高硬度鋁合金時,需采用金剛石涂層刀片或硬質合金刀片,并降低主軸轉速以減少刀片磨損;切割銅合金時,則需增加冷卻液流量以降低切割區域溫度,防止銅材因高溫軟化導致切割變形。此外,切鋁機還可通過特殊刀片設計實現復合材料切割,如鋁塑復合板、鋁蜂窩板等,這些材料在切割過程中需避免分層或變形,需采用低進給速度和多次切割工藝。隨著材料科學的不斷發展,切鋁機的適用材料范圍將持續擴...

-

河南拉尾料切鋁機廠家

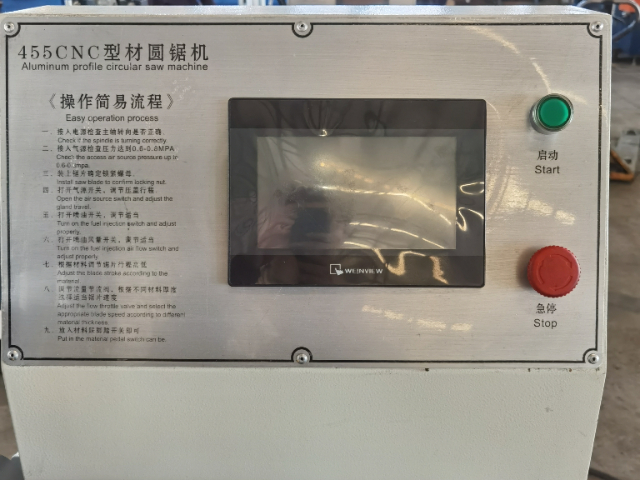

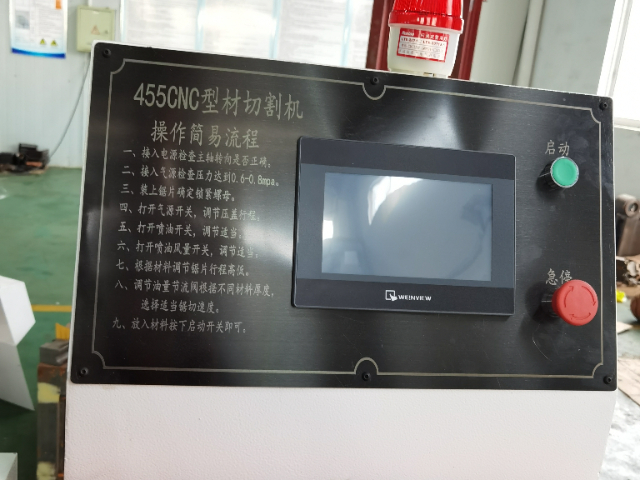

河南拉尾料切鋁機廠家切鋁機的操作便捷性直接影響生產效率,現代機型通過智能化設計大幅簡化操作流程。人機交互界面采用觸摸屏設計,圖標化菜單替代傳統按鈕,操作人員無需專業培訓即可快速上手;切割參數(如鋸片轉速、進給速度)可通過預設程序一鍵調用,避免手動輸入誤差。送料系統支持自動對中的功能,通過傳感器檢測鋁材邊緣,自動調整夾具位置,減少人工校準時間;部分機型還配備視覺定位系統,通過攝像頭捕捉鋁材輪廓,生成切割路徑,實現“一鍵切割”。故障診斷方面,切鋁機內置自檢程序,可實時監測電機溫度、液壓壓力等關鍵參數,當出現異常時,通過屏幕顯示故障代碼與解決方案,指導操作人員快速排除問題。此外,遠程協助功能通過物聯網技術實現,設備制造...

-

山東基本款切鋁機市場報價

山東基本款切鋁機市場報價切鋁機的技術發展史是一部材料科學與控制技術的融合史。早期設備采用皮帶傳動與手動進給,切割精度受操作人員技能影響較大;20世紀70年代,液壓傳動技術的引入使進給速度更穩定,但液壓油泄漏問題成為行業痛點;90年代,伺服電機與數控系統的普及實現了切割參數的數字化控制,精度提升至±0.1mm;進入21世紀,直線電機與直接驅動技術的出現,徹底消除了機械傳動環節的誤差,使切割速度突破100m/min。與此同時,冷卻技術從較初的潑灑式冷卻發展為現在的微霧冷卻,冷卻效率提升5倍的同時減少水資源消耗。這些技術突破不只推動了鋁加工行業的效率變革,更重新定義了“精密制造”的邊界。切鋁機可實現多角度自動切換,減少人工...

-

廣州全自動切鋁機多少錢一臺

廣州全自動切鋁機多少錢一臺切鋁機的質量控制體系覆蓋設計、制造、裝配與調試全流程,確保每一臺設備均能達到預定性能指標。設計階段通過DFMEA(設計失效模式與影響分析)識別潛在風險點,如主軸剛性不足、刀具安裝偏差等,制定針對性改進措施并納入設計規范。制造過程采用統計過程控制(SPC),對關鍵尺寸如床身導軌平行度、主軸徑向跳動等進行實時監控,通過控制圖分析過程穩定性,及時調整工藝參數避免批量缺陷。裝配環節實施“三檢制”,即自檢、互檢與專檢,裝配人員完成每道工序后需自行檢查,相鄰工序人員互相確認,較后由專職檢驗員使用三坐標測量儀、激光干涉儀等高精度設備進行之后檢驗,確保裝配精度符合設計要求。切鋁機在體育場館、公共設施鋁結構件加...

-

江蘇鋁切鋁機哪里能買

江蘇鋁切鋁機哪里能買切鋁機的能耗優化需從動力系統與切割工藝雙重維度入手。主軸電機是能耗大戶,傳統機型多采用三相異步電機,效率較低且調速范圍有限。現代切鋁機逐步引入永磁同步電機,其轉子無勵磁損耗,效率可提升10%以上,同時通過變頻器實現無級調速,使電機始終運行在較佳負載點。切割工藝方面,優化鋸片參數可明顯降低能耗——例如,采用超薄鋸片可減少切削阻力,配合高壓冷卻液減少摩擦,綜合能耗可降低15%-20%。此外,切鋁機的待機功耗也不容忽視,智能電源管理系統可自動檢測設備狀態,當長時間無操作時,自動關閉非必要模塊(如冷卻泵、照明燈),將待機功耗控制在5W以內。部分機型還配備能量回收裝置,將制動時產生的電能反饋至電網,進一...

-

四川拉尾料切鋁機哪里能買

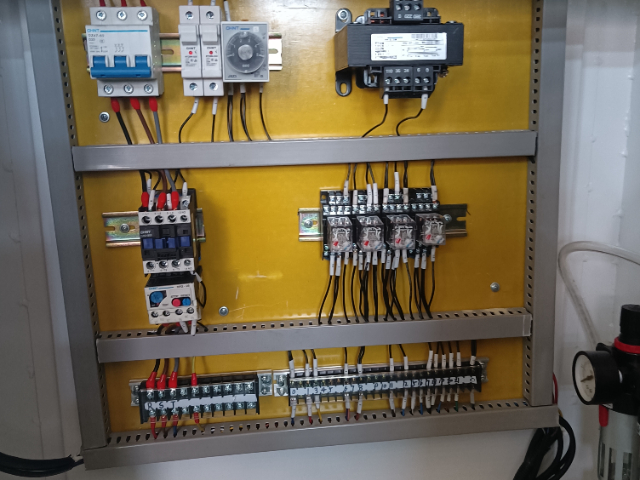

四川拉尾料切鋁機哪里能買冷卻系統采用變量泵技術,根據切割熱負荷動態調整切削液流量,避免恒流量供液導致的能源過剩,同時對切削液進行循環過濾與溫度控制,提高冷卻效率的同時減少新鮮切削液補充量。電氣控制系統通過能量管理系統(EMS)實時監測設備各模塊能耗,自動關閉待機狀態下的非必要負載,如照明、輔助風機等,同時優化PLC程序邏輯,減少空轉時間與無效操作,實現整體能耗降低15%-20%。切鋁機的人機工程學設計旨在提升操作舒適性與工作效率,其應用實踐貫穿設備研發全流程。操作界面布局遵循“黃金分割”原則,將常用功能按鈕集中在主操作區,減少操作人員手臂移動距離,同時采用大尺寸觸摸屏與高對比度顯示,確保在強光環境下仍能清晰讀取參數。...

-

遼寧分離式切鋁機供應商

遼寧分離式切鋁機供應商切鋁機的操作人員需具備機械基礎與工藝知識,以充分發揮設備性能。首先需掌握鋸片更換與調試技能——包括鋸片安裝方向、螺栓緊固扭矩、動平衡校準等步驟,確保鋸片運行平穩;其次需熟悉切割參數設置,根據鋁材厚度、硬度調整鋸片轉速與進給速度,避免參數不匹配導致工件報廢;此外,還需具備故障診斷能力,通過觀察設備運行狀態(如噪音、振動、溫度)與屏幕提示信息,快速定位問題根源(如液壓泄漏、傳感器故障)。安全操作規范是關鍵要求——操作人員需佩戴防護眼鏡、耳塞與防切割手套,防止鋁屑飛濺與噪音傷害;切割前需檢查防護罩是否閉合,急停按鈕是否靈敏;切割過程中嚴禁觸摸旋轉部件,避免發生危險。部分高級切鋁機還支持遠程操作與數據...

-

青島自動切鋁機生產商

青島自動切鋁機生產商切割效果直接關系到鋁材的加工質量與應用價值,其優化需從刀盤選擇、切割參數與冷卻方式三方面入手。刀盤的選擇需綜合考慮鋁材材質與截面形狀。對于硬質鋁合金,應選用齒數較少、齒距較大的刀盤,以減少切割時的沖擊力;對于軟質鋁合金,則可采用齒數較多、齒距較小的刀盤,提升切割效率。此外,刀盤的刃口角度需與鋁材硬度匹配,硬質材料需采用負前角設計,增強刃口強度;軟質材料則可采用正前角設計,降低切割阻力。切割參數的優化需通過試驗確定較佳組合。轉速過高會導致鋁屑熔化粘附在刀盤上,形成積屑瘤影響切割質量;轉速過低則可能引發振動,導致切割面出現波紋。進給速度同樣需與轉速匹配,過快會導致切割力不足,鋁材未完全切斷;過慢則...

-

上海銅切鋁機廠家排名

上海銅切鋁機廠家排名切割粉塵是切鋁機運行過程中產生的主要污染物,其處理方案涉及粉塵收集、過濾和排放等多個環節。粉塵收集方面,切鋁機配備抽風裝置和集塵箱,抽風裝置通過負壓將切割區域產生的粉塵吸入集塵箱,集塵箱采用密封設計,防止粉塵泄漏。過濾方面,集塵箱內設置濾芯或濾袋,通過物理過濾方式將粉塵從空氣中分離,濾芯或濾袋需定期清理或更換,以確保過濾效率。排放方面,經過過濾的空氣可通過排風口排出設備外,排風口需設置在遠離操作區域的位置,避免粉塵二次污染。此外,部分高級切鋁機還配備濕式除塵系統,通過噴射水霧將粉塵濕潤并沉降,濕式除塵系統具有除塵效率高、無二次污染等優點,但需定期清理沉淀池和更換循環水。操作人員需定期檢查粉塵處...

-

成都新款切鋁機操作規程

成都新款切鋁機操作規程切割粉塵是切鋁機運行過程中產生的主要污染物,其處理方案涉及粉塵收集、過濾和排放等多個環節。粉塵收集方面,切鋁機配備抽風裝置和集塵箱,抽風裝置通過負壓將切割區域產生的粉塵吸入集塵箱,集塵箱采用密封設計,防止粉塵泄漏。過濾方面,集塵箱內設置濾芯或濾袋,通過物理過濾方式將粉塵從空氣中分離,濾芯或濾袋需定期清理或更換,以確保過濾效率。排放方面,經過過濾的空氣可通過排風口排出設備外,排風口需設置在遠離操作區域的位置,避免粉塵二次污染。此外,部分高級切鋁機還配備濕式除塵系統,通過噴射水霧將粉塵濕潤并沉降,濕式除塵系統具有除塵效率高、無二次污染等優點,但需定期清理沉淀池和更換循環水。操作人員需定期檢查粉塵處...

-

成都高精度切鋁機報價

成都高精度切鋁機報價切鋁機的材料兼容性拓展是其適應多樣化加工需求的關鍵能力。盡管設備以鋁材加工為主,但通過調整參數與更換配件,部分機型可實現對銅、鎂、鋅等有色金屬的切割。這種兼容性不只提升了設備的利用率,也為用戶提供了更靈活的加工方案。例如,在電子行業,鋁制散熱片與銅制導熱管的組合應用日益普遍,切鋁機需具備同時切割兩種材料的能力,通過優化鋸片材質與切割參數,確保兩種材料的切割面質量均符合要求。材料兼容性拓展還涉及異形材料的加工。傳統切鋁機主要針對規則截面鋁材(如圓管、方管、板材等),而現代工業對異形鋁材的需求不斷增加,如橢圓形管、多邊形棒材等。高級設備通過配備可調夾具與數控系統,可實現對異形材料的準確定位與切割,...

-

北京半自動切鋁機品牌有哪些

北京半自動切鋁機品牌有哪些現代切鋁機在設計時充分考慮了操作人員的實際需求,通過人性化布局與智能化功能提升使用體驗。操作面板采用觸摸屏設計,其界面布局遵循工業設計原則,將常用功能置于顯眼位置,操作人員無需復雜培訓即可快速上手。屏幕顯示內容涵蓋切割參數、設備狀態、故障提示等信息,且支持多語言切換,滿足不同地區用戶的需求。在參數設置方面,切鋁機提供了預設模式與自定義模式兩種選擇。預設模式針對常見鋁材規格預設了較佳切割參數,操作人員只需選擇材料類型與厚度,系統即可自動完成參數配置。自定義模式則允許經驗豐富的操作人員根據具體需求調整轉速、進給速度等參數,實現個性化加工。此外,設備還配備了參數記憶功能,可存儲多組常用參數,方便快速...

-

青島cnc切鋁供應商

青島cnc切鋁供應商切鋁機的人機交互設計正從“功能實現”向“體驗優化”演進。觸控式操作面板集成圖形化界面,支持多語言切換與自定義快捷鍵設置,操作人員可通過拖拽圖標完成參數調整,無需記憶復雜代碼。3D模擬切割功能允許用戶在正式加工前預覽切割路徑,提前發現干涉或過切風險,減少試切次數。遠程監控系統則通過物聯網技術將設備運行數據上傳至云端,管理人員可通過手機或電腦實時查看產量、故障率與能耗指標,實現生產管理的數字化。此外,語音提示與震動反饋功能的加入,使操作人員在嘈雜環境中也能準確接收設備狀態信息,進一步提升作業安全性與效率。切鋁機具備高轉速主軸,提升鋁材切割效率與表面質量。青島cnc切鋁供應商切鋁機的穩定性是其長期可...

-

河北切鋁機生產廠家

河北切鋁機生產廠家表面狀態的兼容性也不容忽視。鋁材表面可能存在氧化層、涂層或油污,這些因素會影響切割質量。切鋁機通過優化冷卻方式與刀盤設計解決這一問題。例如,采用高壓噴淋冷卻可有效沖刷表面雜質,防止其粘附在刀盤上;選用前角較大的刀盤可減少切割時的擠壓作用,避免表面涂層剝落。這些設計使得切鋁機能夠處理多種表面狀態的鋁材,拓展了設備的應用范圍。切鋁機的操作效果與操作人員的技能水平密切相關,其技能要求涵蓋設備操作、參數調整與故障處理三個層面。在設備操作方面,操作人員需熟悉設備的啟動、運行與停機流程,能夠正確使用操作面板完成參數設置與模式切換。此外,操作人員需掌握防護罩、接渣盤等輔助裝置的使用方法,確保操作過程安全高效...

-

杭州高精度切鋁機多少錢一臺

杭州高精度切鋁機多少錢一臺隨著車間空間成本上升,切鋁機的結構緊湊化成為重要發展方向。現代機型通過優化布局與集成設計,在保持性能的同時縮小占地面積。例如,將液壓站與冷卻系統整合至機身內部,減少外部管線纏繞;主軸電機采用內藏式設計,直接驅動鋸片,省略皮帶傳動結構,縮短軸向尺寸。送料系統則通過伺服電機與滾珠絲杠的一體化設計,減少傳動部件數量,使整機長度縮短20%-30%。此外,切鋁機的防護罩采用可折疊設計,切割時展開形成封閉空間,非工作時可折疊收起,節省空間;操作臺面采用可升降結構,根據操作人員身高調整高度,提升人機工程舒適性。部分機型還支持模塊化組合,用戶可根據生產需求選擇切割單元、送料單元的數量,實現“按需配置”,避免資...

-

青島新款切鋁機哪家好

青島新款切鋁機哪家好工藝適配性是切鋁機設計的重要考量。針對不同行業需求,設備需支持多種切割模式,如直角切割、斜角切割、異形切割等。例如,建筑行業常用的鋁合金門窗框架需45度斜角拼接,切鋁機需配備角度調節裝置與專門用于夾具,確保切割面與基準面垂直度誤差控制在極小范圍內。而在電子行業,鋁制散熱片的加工則要求設備具備微米級精度,通過高精度導軌與閉環控制系統,實現重復定位精度的高標準。切鋁機的維護體系直接影響設備運行穩定性與使用壽命。日常維護包括鋸片清潔、潤滑系統檢查、電氣元件除塵等基礎操作,這些工作可有效預防因粉塵堆積或潤滑不足導致的部件磨損。例如,鋸片在切割過程中會附著鋁屑,若未及時清理,切削時產生的熱量會加速鋸片磨...

-

四川圓鋸切鋁機廠家

四川圓鋸切鋁機廠家切鋁機的安全性設計也是其一大亮點。在金屬加工過程中,切割操作往往伴隨著一定的危險性,如刀具飛濺、鋁材崩裂等。為了保障操作人員的生命安全,切鋁機在設計和制造過程中充分考慮了各種安全因素。它配備了完善的安全防護裝置,如防護罩、急停按鈕等。防護罩能夠將切割區域與操作人員隔離開來,防止刀具飛濺和鋁材崩裂時對人員造成傷害。急停按鈕則可以在緊急情況下迅速停止設備的運行,避免事故的進一步擴大。此外,切鋁機還采用了先進的電氣控制系統,具有過載保護、短路保護等功能,當設備出現異常情況時,能夠自動切斷電源,確保設備和人員的安全。這些安全設計使得操作人員在使用切鋁機時能夠更加放心,提高了工作的安全性和穩定性。切鋁機...

-

浙江圓鋸切鋁機操作規程

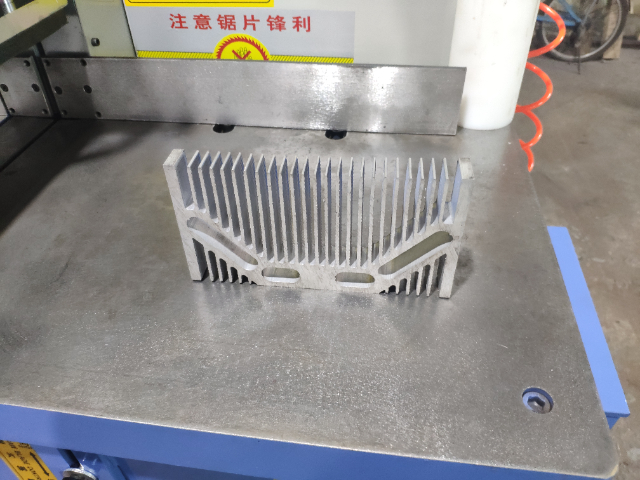

浙江圓鋸切鋁機操作規程切鋁機的關鍵優勢在于其對鋁材特性的深度適配。鋁合金作為輕量化材料的展示著,具有密度低、導熱性好、延展性強等特點,但同時也存在熔點低、易氧化等加工難點。切鋁機通過針對性設計克服了這些挑戰:高硬度合金鋸片能夠抵抗鋁材的粘附傾向,減少“積屑瘤”的形成;封閉式切割腔體可防止鋁屑與空氣接觸氧化,避免產生黑色氧化層;而可調節的切割壓力系統則能根據鋁材硬度自動調整夾緊力,防止薄壁件變形。對于不同狀態的鋁材——如擠壓型材、鑄造件或軋制板材,切鋁機可通過更換專門用于夾具與調整切割參數實現通用化加工,這種靈活性使其成為鋁加工產業鏈中不可或缺的環節。切鋁機可實現自動送料、定長、切割、堆疊一體化作業。浙江圓鋸切鋁機操...

-

重慶全自動切鋁機訂購

重慶全自動切鋁機訂購工藝適配性是切鋁機設計的重要考量。針對不同行業需求,設備需支持多種切割模式,如直角切割、斜角切割、異形切割等。例如,建筑行業常用的鋁合金門窗框架需45度斜角拼接,切鋁機需配備角度調節裝置與專門用于夾具,確保切割面與基準面垂直度誤差控制在極小范圍內。而在電子行業,鋁制散熱片的加工則要求設備具備微米級精度,通過高精度導軌與閉環控制系統,實現重復定位精度的高標準。切鋁機的維護體系直接影響設備運行穩定性與使用壽命。日常維護包括鋸片清潔、潤滑系統檢查、電氣元件除塵等基礎操作,這些工作可有效預防因粉塵堆積或潤滑不足導致的部件磨損。例如,鋸片在切割過程中會附著鋁屑,若未及時清理,切削時產生的熱量會加速鋸片磨...

-

廣州塑料切鋁機報價

廣州塑料切鋁機報價切鋁機的安全防護設計需覆蓋操作全流程,從物理隔離到智能預警,形成多層次防護體系。物理防護方面,全封閉式防護罩是基礎配置,其材質需具備抗沖擊性,防止鋸片斷裂時碎片飛濺;防護門需配備互鎖裝置,只當鋸片完全停止時才能打開,避免操作人員誤觸危險區域。電氣安全方面,切鋁機需通過CE認證,所有帶電部件均需雙重絕緣處理,接地電阻需小于0.1Ω;急停按鈕采用蘑菇頭式設計,直徑不小于40mm,確保緊急情況下能快速觸發。智能防護則通過傳感器與控制系統實現——紅外光幕可實時監測操作區域,當檢測到人體或異物進入時,立即切斷主軸電源;振動傳感器能監測鋸片運行狀態,若發現異常抖動,自動降速并報警,防止鋸片破裂。此外,切鋁...

-

自動切鋁機

自動切鋁機切鋁機的人機交互體驗升級是提升操作效率與降低培訓成本的關鍵。傳統設備操作界面通常采用物理按鍵與指示燈組合,功能單一且信息顯示有限。現代切鋁機則通過引入觸摸屏、圖形化界面以及智能提示系統,實現操作邏輯的簡化與信息展示的直觀化。操作人員可通過觸摸屏直接輸入切割參數,系統自動生成較優加工方案,并實時顯示切割進度、故障代碼等信息,便于快速排查問題。部分高級機型還支持遠程監控與診斷功能。通過物聯網技術,設備運行數據可實時上傳至云端,管理人員可通過手機或電腦遠程查看設備狀態、生產報表等信息,實現生產管理的智能化。當設備出現故障時,系統可自動發送報警信息至維修人員,并提供故障代碼與解決方案建議,縮短停機時間...

-

張家港帶鋸切鋁機價錢

張家港帶鋸切鋁機價錢參數調整是操作人員的關鍵技能之一。面對不同材質、厚度與截面形狀的鋁材,操作人員需根據經驗與試驗數據調整切割參數,包括轉速、進給速度與冷卻方式等。這要求操作人員具備扎實的材料知識與機械原理基礎,能夠通過觀察切割面質量(如光潔度、垂直度)判斷參數是否合理,并快速做出調整。故障處理能力則體現了操作人員的綜合素養。當設備出現異常時,操作人員需通過觀察報警信息、檢查設備狀態等方式初步判斷故障原因,并采取相應措施。例如,若切割面出現波紋,可能是刀盤磨損或主軸振動導致,操作人員需檢查刀盤鋒利度并調整主軸平衡;若設備無法啟動,可能是電源故障或保護裝置觸發,操作人員需檢查電路連接并復位保護裝置。企業需通過定期培...

-

山東自動切鋁機哪家好

山東自動切鋁機哪家好粉塵控制是切鋁機環境適應性的重要挑戰。切割過程中產生的鋁屑與粉塵若進入機械部件,會加速磨損并影響設備精度。為此,設備配備有高效除塵系統,通過負壓吸塵裝置將粉塵收集至專門用于濾筒中。濾筒采用聚酯纖維材質,過濾精度可達0.5μm,可有效攔截細微粉塵。此外,設備底部安裝有接渣盤,便于清理大顆粒鋁屑,保持工作環境整潔。這些設計使得切鋁機能夠在粉塵較大的車間環境中穩定運行,減少維護頻率與成本。模塊化設計是現代切鋁機的重要發展趨勢,其通過將設備分解為多個單獨模塊,實現了功能的靈活組合與快速升級。主軸模塊是關鍵功能單元,其內部集成了電機、軸承與夾具等部件,通過標準化接口與機身連接。當主軸磨損或需要升級時,操...

-

杭州新款切鋁機價錢

杭州新款切鋁機價錢切鋁機的精度保持機制是其長期穩定運行的關鍵保障。切割精度受設備結構、部件磨損、環境因素等多重影響,高級機型通過多重設計確保精度在長期使用中不衰減。例如,導軌與絲杠作為設備的關鍵運動部件,其材質與熱處理工藝直接影響耐磨性與抗變形能力。高級設備采用滾珠導軌與預拉伸絲杠,通過優化材料配比與熱處理參數,提升部件的硬度與韌性,延長使用壽命。設備的精度補償技術也至關重要。通過在關鍵部件(如主軸、導軌)上安裝高精度傳感器,實時監測位置偏差與振動數據,系統可自動調整切割參數或觸發補償機制,抵消因部件磨損或環境變化導致的精度損失。部分機型還配備激光干涉儀等高精度檢測設備,定期對設備進行精度校準,確保切割尺寸與角...

-

北京cnc切鋁廠家排名

北京cnc切鋁廠家排名在“雙碳”目標背景下,切鋁機的能耗優化成為技術升級的重點。主傳動系統采用變頻調速技術,根據切割材料厚度與硬度自動調整電機轉速,避免“大馬拉小車”的能源浪費;液壓系統通過壓力補償閥與蓄能器組合,將能量回收率提升至60%以上,明顯降低空載功耗。冷卻液循環系統則引入智能溫控模塊,只在切割區域局部噴灑冷卻液,減少整體用量與廢水處理成本。此外,設備的待機模式設計符合國際能源標準,當檢測到30分鐘無操作時,自動進入低功耗狀態,此時功耗不足額定值的5%。這些節能措施不只降低了企業運營成本,更推動了鋁加工行業的綠色轉型。切鋁機支持多根型材疊加切割,提高批量作業效率。北京cnc切鋁廠家排名切割質量是切鋁機性能的...

-

重慶cnc切鋁方案報價

重慶cnc切鋁方案報價在工業生產中,切鋁機的安全設計直接關系到操作人員的生命健康。現代設備普遍采用雙重防護體系:物理防護層包括全封閉式防護罩、緊急制動按鈕與光電感應裝置,當人體或異物進入危險區域時,設備會在0.1秒內停止運轉;電氣防護層則通過接地保護、漏電檢測與過載保護模塊,實時監測設備運行狀態,避免因電路故障引發火災或電擊事故。此外,切鋁機的操作界面融入人體工學設計,控制面板采用傾斜式布局,減少操作人員長時間彎腰或抬手的疲勞感;防滑手柄與符合ISO標準的緊急停止拉繩,確保在突發情況下能快速切斷動力源。定期維護提示系統通過傳感器監測刀具磨損程度與潤滑液余量,提前預警潛在風險,將安全隱患消滅在萌芽階段。切鋁機在環保監...

-

張家港基本款切鋁機廠家

張家港基本款切鋁機廠家切鋁機的質量控制體系非常嚴格。為了確保每一臺切鋁機都能夠達到高質量的標準,制造商在生產過程中建立了完善的質量控制體系。從原材料的采購到零部件的加工制造,再到整機的裝配和調試,每一個環節都進行了嚴格的質量檢測和監控。在原材料采購環節,制造商會選擇優良的原材料供應商,對原材料的質量進行嚴格把關,確保原材料符合設備制造的要求。在零部件加工制造環節,采用先進的加工設備和工藝,對零部件的尺寸精度、表面質量等進行嚴格控制,保證零部件的質量穩定性。在整機裝配和調試環節,由專業的技術人員按照嚴格的裝配工藝和調試標準進行操作,對設備的各項性能指標進行全方面檢測和調整,確保設備出廠時能夠達到較佳的工作狀態。切鋁機...

-

山東圓鋸切鋁機訂購

山東圓鋸切鋁機訂購切鋁機作為金屬加工領域的關鍵設備,其關鍵功能在于通過準確的切割工藝將鋁材轉化為符合特定需求的形態。這一過程不只要求設備具備強度高的切割能力,還需在穩定性、精度和效率之間實現平衡。鋁材因其輕質、耐腐蝕等特性,普遍應用于建筑、交通、電子等行業,而切鋁機的性能直接決定了加工件的品質與生產效率。其切割原理通常基于高速旋轉的鋸片與鋁材的物理接觸,通過施加壓力實現分離,這一過程中對鋸片材質、轉速控制以及冷卻系統的設計均提出嚴苛要求。切鋁機配備廢料自動收集系統,保持現場整潔有序。山東圓鋸切鋁機訂購溫度控制是環境適應性設計的另一重點。鋁材切割過程中會產生大量熱量,若設備散熱不足,可能導致鋸片熱變形或電氣元件性...

-

安徽分離式切鋁機多少錢一臺

安徽分離式切鋁機多少錢一臺切鋁機的維護保養相對簡便,這也是其受歡迎的原因之一。對于工業設備來說,良好的維護保養是保證其長期穩定運行的關鍵。切鋁機的結構設計合理,各個部件的拆卸和安裝都比較方便,便于操作人員進行日常的清潔、潤滑和檢查工作。在維護過程中,操作人員只需按照設備說明書的要求,定期對刀具進行更換和磨削,對傳動部件進行潤滑,對電氣系統進行檢查和調試,就能確保切鋁機始終處于良好的工作狀態。此外,切鋁機的零部件通用性較強,當某個部件出現損壞時,操作人員可以方便地找到替代品進行更換,減少了設備停機維修的時間和成本。這種簡便的維護保養方式,降低了企業的設備管理難度和運營成本,提高了企業的經濟效益。切鋁機通過模塊化設計便于維...

-

江蘇圓鋸切鋁機廠家價格

江蘇圓鋸切鋁機廠家價格切鋁機作為金屬加工領域的關鍵設備,其構造設計緊密圍繞鋁材切割的特殊需求展開。機身主體采用強度高合金鋼框架,通過精密鑄造工藝確保結構穩定性,有效抵御切割過程中產生的振動與應力。主軸系統是切鋁機的動力關鍵,通常配備高精度軸承組,支持高速旋轉的同時保持極低的徑向跳動,為切割精度提供物理保障。切割刀具的選型與安裝尤為關鍵,硬質合金鋸片因其優異的耐磨性和導熱性成為主流選擇,刀片角度與齒距需根據鋁材厚度和硬度進行定制化調整,以實現較佳切割效果。進給系統采用伺服電機驅動,通過滾珠絲杠或齒輪齒條傳動,實現微米級的位置控制,確保切割斷面的平整度。冷卻系統通過高壓噴淋裝置將切削液準確輸送至切割區域,既能降低切削溫...