電機浸漆機制造商

以下是滴漆機的主要結構組成部分:傳動系統:傳動系統的作用是帶動工件在滴漆過程中進行旋轉或移動,以實現絕緣漆的均勻覆蓋。常見的傳動方式有鏈條傳動、皮帶傳動、齒輪傳動等。在電機轉子滴漆機中,通常采用鏈條傳動系統,電機轉子夾裝在主傳動齒輪的夾裝組織上,主傳動齒輪通過鏈條與驅動裝置相連,由汽缸控制主傳動齒輪的間斷性流程推動,使轉子在滴漆過程中能夠按照設定的速度和節奏進行轉動。傳動系統還包括一些輔助裝置,如導軌、滑塊等,用于保證工件在移動過程中的平穩性和準確性。廣西新能源汽車滴漆機生產。電機浸漆機制造商

滴漆機的維護保養:定期保養:每周或每月對設備進行一次全方面保養。對滴漆系統中的過濾器進行清洗或更換,以保證絕緣漆的清潔度。對加熱系統的風道進行清理,去除風道內的灰塵和雜物,保證熱風循環暢通。對傳動系統的各潤滑點進行加注潤滑油,確保傳動部件的正常運轉。檢查設備的電氣線路是否有老化、破損等現象,如有問題及時進行修復或更換。此外,還需要對設備的控制系統進行檢查和調試,確保各項參數的準確性和穩定性。設備校準:定期對滴漆機的各項參數進行校準,確保設備的性能和精度符合工藝要求。例如,使用標準溫度計對加熱系統的溫度進行校準,檢查溫度顯示是否準確。使用流量計量裝置對滴漆系統的滴漆量進行校準,確保滴漆量的控制精度。通過設備校準,可以及時發現設備在運行過程中出現的偏差,并進行調整和修正,保證滴漆質量的穩定性和一致性。電機浸漆機制造商遼寧延長電機壽命滴漆機生產。

典型應用場景分析:從微電機到大型發電機。微電機轉子滴漆:在處理外徑Φ50mm、長度80mm的微電機轉子時,采用FD(G)J系列滴漆機,配置Φ0.8mm滴漆針頭,滴漆流量設定為1.2ml/s,旋轉速度1500rpm。通過30°傾斜滴漆工藝,可在25秒內完成全槽填充,漆膜厚度均勻性CV值≤8%,滿足IEC60034-1標準要求。大型發電機定子滴漆:對于外徑Φ2m、高度1.5m的大型發電機定子,需采用多工位旋轉滴漆系統。以某核電站用發電機定子為例,其采用8工位旋轉臺,每個工位配置單獨滴漆頭與加熱裝置。通過同步控制各工位旋轉速度(50rpm)與滴漆流量(50ml/s),可在45分鐘內完成全定子滴漆,漆膜滲透深度達12mm,遠超傳統浸漆工藝的8mm。

技術創新重塑競爭格局:新一代滴漆機的主要競爭力體現在三個方面:一是精確溫控系統確保漆液粘稠度穩定,二是智能視覺定位系統將滴漆精度提升至±0.1mm級別,三是模塊化設計降低維護成本。具備這些技術優勢的設備廠商,其產品溢價能力可達行業均值的1.5倍以上。對于創業者而言,選擇與掌握主要技術的品牌合作,不僅能規避研發風險,更可依托成熟解決方案快速切入市場。部分優良品牌提供的整廠規劃服務,還能幫助加盟商為客戶提供從設備選型到工藝優化的全流程服務,明顯提升項目盈利能力。浙江機器人滴漆機設備廠家。

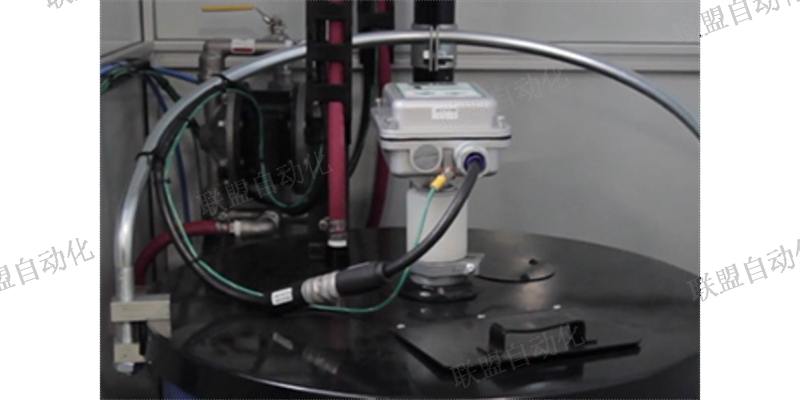

以下是滴漆機的主要結構組成部分:控制系統:控制系統是滴漆機的大腦,負責對整個滴漆過程進行自動化控制和監測。它通常由可編程邏輯控制器(PLC)、人機界面(HMI)、傳感器以及相關的控制軟件組成。通過人機界面,操作人員可以方便地設置各種工藝參數,如預熱溫度、滴漆速度、固化時間等。PLC根據預設的參數和傳感器反饋的信號,對滴漆系統、加熱系統和傳動系統等進行精確控制,確保滴漆過程按照預定的程序進行。傳感器用于實時監測工件的溫度、滴漆量、傳動速度等參數,并將這些信息反饋給控制系統,以便進行及時調整和優化。例如,溫度傳感器可以實時監測工件的預熱和固化溫度,當溫度偏離設定值時,控制系統會自動調整加熱功率,使溫度恢復到正常范圍。廣西牽引電機滴漆機生產。電機浸漆機制造商

滴漆機的油漆滴涂量可根據需求靈活調整。電機浸漆機制造商

滴漆機在電機生產中的首要作用是提升絕緣性能。電機在運行過程中,繞組會因電流通過而產生熱量,同時可能受到環境濕度、灰塵、化學腐蝕等因素的影響。若絕緣處理不當,極易導致繞組短路、擊穿或漏電,從而引發設備故障甚至安全事故。通過滴漆工藝,絕緣漆能夠充分滲透至繞組導線的每一個細微縫隙,形成連續、致密的絕緣膜。這種絕緣膜不僅具有優異的電氣絕緣特性,還能有效隔離外界環境對繞組的侵蝕。例如,在高壓電機或特殊環境(如潮濕、高溫)下使用的電機中,滴漆機處理的絕緣層能夠明顯提高耐壓等級和防潮性能,確保電機在苛刻條件下的長期穩定運行。電機浸漆機制造商

- 常州工業電機滴漆機維修電話 2025-12-21

- 上海潛水泵滴漆機生產 2025-12-21

- 河南全自動滴漆機維修電話 2025-12-21

- 溫州新能源滴漆機定做價格 2025-12-21

- 湖南進口滴漆機廠家供應 2025-12-21

- 廣西工業電機滴漆機要多少錢 2025-12-21

- 吉林新能源滴漆機維修 2025-12-21

- 河南全自動滴漆機多少錢一臺 2025-12-21

- 無錫壓縮機滴漆機銷售廠家 2025-12-20

- 寧德新能源汽車嵌線機廠家 2025-12-20

- 淮安品牌數控螺絲磨床品牌 2025-12-21

- 閔行區挑選蒸汽壓力滅菌器報價 2025-12-21

- 廣州65W電源控制板雷擊1KV(比較低) 2025-12-21

- 機械鋼卷可以定制嗎 2025-12-21

- 品牌清洗劑常見問題 2025-12-21

- 天津新型ABB怎么樣 2025-12-21

- 云南安全生產智慧用電系統智慧用電管家 2025-12-21

- 安徽新能源4G天線品牌 2025-12-21

- 汕頭防靜電PVC板定做 2025-12-21

- 浙江優化MES定制 2025-12-21