山東工業納米陶瓷涂覆廠家

納米陶瓷涂層根據材料種類可分為氧化物和非氧化物兩大類:氧化物耐磨涂層材料中使用較為的是Al2O3、ZrO2、Cr2O3等,其中ZrO2的熔點高、熱導率低、熱膨脹系數小,應用更為為了改善單組分氧化物陶瓷涂層(如純Al2O3、Cr2O3等)固有的高脆性、多孔隙以及較低的結合性能等缺陷,通常添加低熔點TiO2或SiO2粉末形成多元復合粉末,以改善粉末的噴涂工藝性能,獲得性能更加優異的復合氧化物陶瓷涂層。來的一大類無機非金屬涂層的總稱,在20世紀90年代以來,在航空航天、電子、等前列領域得到了持續高速的發展。陶瓷涂覆特種隔膜:是以PP,PE或者多層復合隔膜為基體。山東工業納米陶瓷涂覆廠家

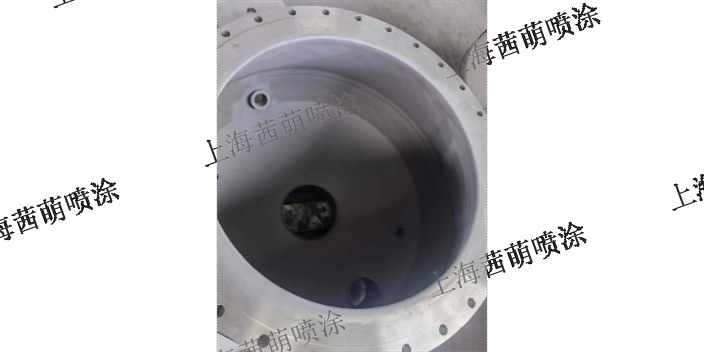

工業泵閥密封面納米陶瓷耐磨涂層上海茜萌為工業泵閥的密封面提供納米陶瓷耐磨涂覆服務。選用氧化鋁-氧化鈦復合納米陶瓷,通過火焰噴涂重熔工藝形成硬度HV1000的耐磨層,涂層與基體結合強度>50MPa。在渣漿泵應用中,密封面磨損量從0.2mm/千小時降至0.03mm/千小時,泵體泄漏率降低90%,某礦山企業應用后年節約維修成本超80萬元,設備連續運行時間延長至3000小時以上。航空航天零部件輕量化納米陶瓷涂層針對航空航天零部件的輕量化與耐高溫需求,上海茜萌開發納米陶瓷復合涂層。在鈦合金基材表面涂覆氧化釔穩定氧化鋯(YSZ)納米涂層(厚度100-200μm),密度但5.6g/cm3,較傳統鎳基合金涂層減重40%,且可耐受1200℃高溫。某航天發動機噴管應用后,熱防護性能提升30%,部件重量減少1.2kg,滿足航天器減重增效的嚴苛要求。山東工業納米陶瓷涂覆廠家陶瓷隔膜在高溫下烘烤30min后與普通隔膜的直觀。

汽車發動機部件耐高溫納米陶瓷涂層汽車發動機氣門、活塞等高溫部件經上海茜萌納米陶瓷涂覆后,展現出優越的耐高溫性能。采用超音速火焰噴涂工藝,形成以氧化鉻為基的納米陶瓷涂層(孔隙率<1%),可耐受1000℃以上高溫氧化,熱導率較傳統鍍鉻層降低40%。在渦輪增壓發動機測試中,涂覆后的排氣門熱疲勞壽命提升2倍,氣門座圈磨損量減少60%,同時降低發動機熱損耗,百公里油耗下降0.8L,完美適配新能源汽車混動系統的高溫工況。歡迎聯系。

耐磨性是陶瓷涂層重要的應用性能之一。一般可通過磨損試驗測量涂層的磨損速率來進行表征。納米陶瓷涂層的耐磨性明顯優于常規陶瓷涂層,如圖3。圖3納米陶瓷涂層與傳統陶瓷涂層磨損性能對比4熱導率熱導率是表征陶瓷涂層的主要性能指標。常用來確定陶瓷涂層熱導率的方法有激光法和調制波法等。熱導率隨晶粒的變小而降低。這主要是由于隨著晶粒尺寸的減小,涂層內部的微觀界面增多,界面距離減小,使熱傳導過程中聲子的平均自由程降低。隨著聲子平均自由程的降低,材料熱導率也隨之減小,故納米ZrO2陶瓷涂層隔熱性能要優于普通微米ZrO2涂層。與微米級陶瓷涂層相比,納米陶瓷涂層更耐用。

船舶零部件納米陶瓷涂覆:海洋環境的抗腐蝕方案上海茜萌針對船舶行業(如螺旋槳、船體外殼、海水管道)研發的海洋特用納米陶瓷涂覆,采用Cr?O?-WC復合納米陶瓷材料,通過高壓無氣噴涂工藝形成抗鹽霧涂層,解決海洋高鹽、高濕環境下的嚴重腐蝕問題。涂層附著力達5B級(劃格法),抗鹽霧性能(5000小時)無銹蝕、無剝落,是傳統防腐涂料的3倍以上;同時表面光滑,可減少海洋生物(如藤壺、海藻)附著,降低船舶航行阻力。某船舶制造企業將螺旋槳進行涂覆后,螺旋槳腐蝕速率降低90%,使用壽命從2年延長至6年,船舶燃油消耗降低8%(因生物附著減少);某海洋工程企業將海水管道涂覆后,管道堵塞率從15%降至2%,年減少管道清洗與更換成本超15萬元,為海洋裝備提供長效抗腐蝕保護。覆成膜工藝缺點是陶瓷層與基膜間的結合力較弱,易出現陶瓷層脫落現象。北京納米陶瓷涂覆施工

金屬表面陶瓷涂層技術將基體金屬材料和陶瓷涂層的優點結合起來。山東工業納米陶瓷涂覆廠家

溶膠-凝膠法溶膠-凝膠法(sol-gel)是60年代發展起來的一種制備玻璃、陶瓷等無機材料的新方法。近年來許多研究者利用該方法制備納米復合薄膜。其基本步驟是先用金屬無機鹽或有機金屬化合物在低溫下液相合成為溶膠,然后采用提拉或旋涂的方法使溶液吸附在襯底上,經膠化過程成為凝膠,然后在一定溫度處理后即可得到納米復合涂層。此法設備簡單,操作方便,缺點是涂層與基體結合較差,難以制備厚涂層和大面積涂層。Cr合金與陶瓷中Al2O3、ZrO2附在基體表面,形成多孔性,使基體中的金屬分子也能擴散到陶瓷中,進而改善涂層結構與性能。山東工業納米陶瓷涂覆廠家

- 閔行區特氟龍軸修復報價 2025-12-22

- 寶山區特氟龍軸修復技術 2025-12-21

- 徐州金屬軸修復廠家 2025-12-21

- 崇明區金屬軸修復廠商 2025-12-21

- 宿遷防腐軸修復材料 2025-12-21

- 浦東新區超音速軸修復粉末 2025-12-20

- 等離子軸修復工藝 2025-12-20

- 無錫特氟龍軸修復設備 2025-12-20

- 徐州電弧軸修復 2025-12-20

- 崇明區陶瓷軸修復設備 2025-12-19

- 合肥多頭涂覆機公司 2025-12-22

- 浦東新區PCB板誠信合作 2025-12-22

- 陜西真空泵服務 2025-12-22

- 奉賢區安裝粉體流換熱器哪個好 2025-12-22

- 江蘇凹版組合式印刷機批發 2025-12-22

- 湖州靜音無油螺桿空壓機批發 2025-12-22

- 湖北輸送機品牌有哪些 2025-12-22

- 臨海球閥支架可以定做嗎 2025-12-22

- 河北核建焊接自動化核建智能工廠數字化改造 2025-12-22

- 內蒙古液壓齒輪泵供應商 2025-12-22