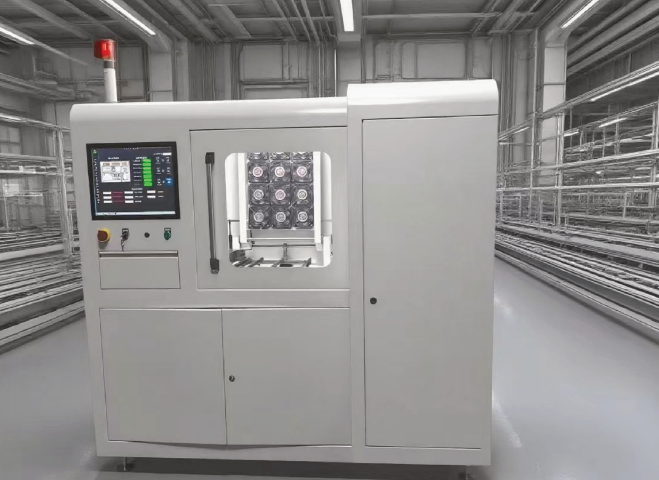

重慶國產汽相回流焊

大板的底部元件可能會在第二次汽相回流焊過程中掉落,或者底部焊接點的部分熔融而造成焊點的可靠性問題。通孔插裝元器件通孔汽相回流焊有時也稱為分類元器件汽相回流焊,正在逐漸興起,它可以去除波峰焊環節,而成為PCB混裝技術中的一個工藝環節,這項技術的一個**大的好處就是可以在發揮表面貼裝制造工藝***的同時使用通孔插件來得到較好的機械連接強度,對于較大尺寸的PCB板的平整度不能夠使所有表面貼裝元器件的引腳都能和焊盤接觸,同時,就算引腳和焊盤都能接觸上,它所提供的機械強度也往往是不夠大的,很容易在產品的使用中脫開而成為故障點。汽相回流焊綠色無鉛出于對**的考慮,鉛在21世紀將會被嚴格限用,雖然電子工業中用鉛量極小,不到全部用量1%,但也屬于禁用之列,在發展趨勢中將會被逐步淘汰,許多地方正在開發可靠而又經濟的無鉛焊料,所開發出的多種替代品一般都具有比錫鉛合金高40屯左右的熔點溫度,這就意味著汽相回流焊必須在更高的溫度下進行,氮氣保護可以部分消除因溫度提高而增加的氧化和對PCB本身的損傷。汽相回流焊連續汽相回流焊特殊的爐子已經被開發出來處理貼裝有SMT元件的連續柔性板。維護汽相回流焊需每 3 個月換過濾濾芯,同時檢查腔體密封性,避免汽相液泄漏。重慶國產汽相回流焊

上海桐爾通過調研發現,真空汽相回流焊與傳統波峰焊接在適用場景與焊接效果上存在***差異,VAC650作為真空汽相回流焊的**設備,在微型元件、精密器件焊接中優勢明顯,尤其適合對焊接質量要求嚴苛的**產品。某家電企業生產智能冰箱控制板(含0402微型電容、0603電阻與MCU芯片),此前采用波峰焊接,因波峰焊的焊料流動特性,0402微型電容的連錫率達,且MCU芯片的Through-Hole引腳虛焊率達,每塊控制板的返修成本約30元,年返修費用超100萬元。引入VAC650后,上海桐爾團隊利用設備的蒸汽加熱無方向性優勢,優化焊接工藝:對于0402微型電容,將焊膏印刷厚度控制在±,回流階段真空度,排出焊料氣泡,連錫率從降至;對于MCU芯片的Through-Hole引腳,采用“真空回流+助焊劑浸潤”工藝,在回流階段通入2%甲酸氣體,確保引腳與焊料充分潤濕,虛焊率降至。同時,VAC650的低氧環境(氧濃度≤10ppm)避免了波峰焊中常見的焊點氧化問題,焊點接觸電阻從波峰焊的40mΩ降至20mΩ,提升了控制板的電氣性能。雖然VAC650的單臺設備采購成本是波峰焊的3倍(VAC650約80萬元,波峰焊約27萬元),但針對**智能冰箱控制板(單價200元),其返修成本降低80%(從30元降至6元)。 北京進口vac650汽相回流焊汽相回流焊蒸汽熱傳導系數是熱風的 10 倍,能快速熔融焊料,減少元件受熱時間。

VAC650在半導體領域的應用優勢針對半導體制造中IC芯片、功率器件的焊接需求,上海桐爾的VAC650真空氣相焊設備提供高潔凈焊接環境,成為半導體客戶的重要選擇。半導體器件的引腳焊接對環境潔凈度和溫度穩定性要求極高,微小的氧化或溫差都可能導致器件失效,而VAC650通過惰性氣相環境和精細溫控,能避免焊點氧化,確保焊料潤濕性比較好,為功率器件的長期穩定運行提供保障。上海桐爾曾為某半導體企業服務,利用VAC650為其SiC功率器件焊接,解決了傳統焊接中引腳虛焊、氧化的問題,使器件在高溫工況下的穩定性提升30%,充分體現了該設備在半導體領域的應用價值。

真空汽相回流焊在高能電池焊接中的應用,充分凸顯了VAC650在低溫、低氧環境控制上的技術優勢,上海桐爾曾協助某新能源企業解決動力電池極耳與連接板的焊接難題,提升電池組安全性與可靠性。該企業生產的三元鋰電池組(容量200Ah),采用銅極耳與鋁連接板焊接結構,此前采用超聲焊接,存在焊接強度低(拉力*30N,標準要求≥40N)、界面電阻大(超50μΩ)的問題,且超聲振動易損傷電池隔膜,導致安全隱患。引入VAC650后,上海桐爾團隊針對電池焊接的特殊需求定制工藝:首先,控制焊接溫度——選用沸點220℃的低沸點汽相液,將峰值溫度精細控制在220℃±2℃,低于電池隔膜的耐受溫度(250℃),避免隔膜損傷;其次,優化氣體氛圍——通過設備的氮氣純化系統將氧濃度降至30ppm以下,同時在回流階段通入2%甲酸氣體,去除銅、鋁表面氧化層(銅氧化層厚度從μm降至μm,鋁氧化層從μm降至μm),改善焊料潤濕性;***,調節真空度——預熱階段真空度5kPa(排出助焊劑溶劑),回流階段(排出焊料氣泡),冷卻階段充入氮氣至常壓,以2℃/s速率降溫,確保焊點致密。焊接完成后,對電池極耳進行拉力測試,平均拉力達50N,遠超40N的行業標準;界面電阻測試顯示,電阻穩定在20-25μΩ。 上海桐爾 VAC650 適配 650mm×650mm 組件,載具負荷可達 15 公斤。

上海桐爾在服務過程中發現,VAC650真空汽相回流焊的經濟性并非體現在初期投入,而是通過長期穩定運行、低耗材需求與高生產效率逐步釋放,尤其適合大批量、連續生產的企業。某消費電子企業生產智能手環主板(日均產量10000塊),初期因VAC650的采購成本是傳統熱風回流焊的倍而猶豫,但經過上海桐爾的成本測算后決定引入。從短期成本來看,設備采購成本確實較高,但從長期運行來看,優勢逐漸顯現:首先,生產效率提升——VAC650的單塊PCB焊接周期從傳統設備的120秒縮短至90秒,日均產量從10000塊提升至13000塊,年新增產值超3000萬元;其次,耗材成本降低——VAC650的汽相液更換周期為3個月(每3個月消耗20L,單價500元/L),年耗材成本*4萬元,而傳統熱風回流焊的氮氣年消耗成本達15萬元,年節省11萬元;再次,返修成本減少——VAC650的焊接缺陷率從傳統設備的降至,每塊主板返修成本50元,年返修成本從175萬元降至30萬元,節省145萬元。綜合計算,該企業引入VAC650后,年凈收益增加3000(新增產值)+11(氣體節省)+145(返修節省)=3156萬元,扣除設備采購差價(50萬元),*用2個月就收回額外投入。此外,VAC650的**部件(如真空泵、加熱燈)質保期為3年,使用壽命超8年。 上海桐爾 VAC650 采用 “真空腔內置汽相加熱區” 結構,可避免抽真空時焊點降溫,提升除泡效果。合肥國產VAC650汽相回流焊

上海桐爾 VAC650 采用封閉式循環工藝,汽相工作液消耗量極少,降低耗材成本。重慶國產汽相回流焊

真空汽相回流焊的安全操作是生產過程中的重要環節,VAC650在設計上融入了多重安全防護機制,上海桐爾也會為客戶提供專項安全培訓,確保操作人員規范使用設備。某電子廠引入VAC650初期,曾因操作人員不熟悉安全流程,出現過兩次輕微安全隱患:一次是未關閉腔體門就啟動加熱,設備自動觸發報警但操作人員未及時處理;另一次是手動添加汽相液時未佩戴防護手套,導致液體濺到手上。上海桐爾團隊針對這些問題,首先詳細講解設備的安全防護設計:腔體門配備雙重聯鎖裝置,未關閉時設備無法啟動加熱,且加熱過程中無法打開腔體門(防止高溫蒸汽燙傷);設備外壁采用雙層水冷/乙二醇混合冷卻系統(冷卻介質溫度控制在25℃),外壁溫度≤40℃,避免人員觸碰燙傷;80mm帶快門的耐高溫觀察窗(可承受300℃高溫),配備防爆玻璃,操作人員可通過觀察窗實時監控焊接狀態,無需打開腔體門;緊急停機裝置安裝在設備正面與側面,按下后秒內切斷加熱電源、停止真空泵運行,并充入氮氣至常壓,防止真空度驟變導致危險;添加汽相液時,設備設有**注液口,配備防泄漏接頭,且需佩戴耐化學腐蝕手套與護目鏡(汽相液雖無毒,但接觸皮膚可能引起不適)。隨后,團隊組織操作人員進行安全實操培訓。 重慶國產汽相回流焊

- 安徽購買搪錫機報價 2025-12-19

- 北京哪些搪錫機原理 2025-12-19

- 自動全自動半鋼電纜成型系統特點 2025-12-19

- 閔行區自動全自動半鋼電纜成型系統廠家批發價 2025-12-19

- 陜西多功能搪錫機處理方法 2025-12-19

- 安徽直銷搪錫機共同合作 2025-12-19

- 甘肅哪里有搪錫機常用知識 2025-12-19

- 上海哪些全自動半鋼電纜成型系統種類 2025-12-19

- 江蘇全自動全自動半鋼電纜成型系統多少錢 2025-12-19

- 安徽智能搪錫機技巧 2025-12-19

- 上海衣服用的TPU/PVB薄膜生產線一站式服務 2025-12-20

- 高效廢棄物壓縮箱生產廠 2025-12-20

- 山東風口誠信合作 2025-12-20

- 河北MD520系列高性能通用SV伺服代理商 2025-12-20

- 青浦區會議管理系統費用 2025-12-20

- 江寧區CNC上下料機器人 2025-12-20

- 青浦區自動多層真空壓機直銷價 2025-12-20

- 醫療器械生產線非標設備升級服務 2025-12-20

- 四川臥式多級葉片泵電話 2025-12-20

- 江西國內物聯網應用服務 2025-12-20