閔行區工地鋼筋加工定制

下料切割是鋼筋加工的基礎工序。根據施工圖紙和配料單的要求,將整根鋼筋切割成所需的長度。過去,這一過程多由人工手持切割機完成,不僅勞動強度大,而且切割精度難以保證。如今,數控鋼筋切割設備的應用徹底改變了這一局面。這些智能設備通過預先輸入的鋼筋長度數據,能夠自動完成精細切割,切割斷面平整光滑,垂直度誤差極小,大幅度提高了下料的效率和質量,減少了鋼材的浪費。同時,一些先進的切割設備還具備自動計數、分類堆碼等功能,進一步優化了加工流程,實現了一定程度的自動化生產。鋼筋表面不得有影響強度的凹坑或裂紋,銹蝕量≤1%。閔行區工地鋼筋加工定制

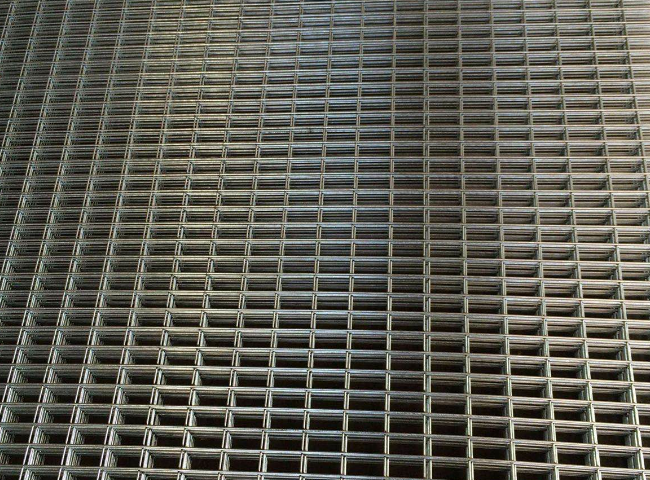

鋼筋加工

質量控制措施建立質量管理體系建立健全鋼筋加工質量管理體系,明確各部門和人員的質量職責,制定詳細的質量管理制度和操作規程。從原材料采購、加工過程控制到成品檢驗,每個環節都要有專人負責,確保質量管理工作落到實處。加強過程監控在鋼筋加工過程中,安排專職質量檢查人員對各工序進行實時監控。及時發現和糾正質量問題,對不合格的鋼筋及時進行返工或報廢處理,嚴禁不合格產品進入下一道工序。做好質量記錄對鋼筋加工過程中的各項質量檢驗數據和檢查結果進行詳細記錄,建立質量檔案。質量記錄應真實、準確、完整,以便于質量追溯和問題分析。寶山區弧形鋼筋加工工藝數控加工的裝配式鋼筋構件,使建筑工地焊接作業量減少80%。

鋼筋調直:調直方法選擇對于盤條鋼筋,通常采用鋼筋調直機進行調直。調直機通過調直輪的擠壓和牽引作用,使鋼筋在通過時逐漸變直。對于直條鋼筋,若存在輕微的彎曲,可采用人工調直或小型調直工具進行處理。調直質量控制在調直過程中,要控制好調直速度和調直力度,避免鋼筋因過度調直而出現表面損傷或斷裂。調直后的鋼筋應平直,無局部彎曲,其直線度偏差應符合相關標準規定。例如,對于長度為6m的鋼筋,其直線度偏差應不大于4mm。

質量檢驗方法外觀檢驗對加工后的鋼筋進行外觀檢查,查看鋼筋的表面質量、尺寸形狀、彎曲角度、焊接接頭外觀等是否符合要求。外觀檢驗是較基本的質量檢驗方法,能夠及時發現一些明顯的質量問題。尺寸測量使用鋼尺、卡尺、角度測量儀等工具對鋼筋的長度、直徑、彎曲角度、平直段長度等尺寸進行測量,確保其符合設計要求和相關標準規定。力學性能試驗對于焊接接頭和機械連接接頭,按照規定的取樣方法截取試樣,進行拉伸試驗、彎曲試驗等力學性能測試,檢驗接頭的力學性能是否滿足設計要求。彎曲成型時需使用標準弧度靠模控制曲率半徑。

鋼筋加工的技術要求鋼筋加工過程中,需遵循一定的技術要求,以確保加工質量和施工效率。鋼筋調直鋼筋在加工前應進行調直處理,確保鋼筋表面無彎曲、扭曲等缺陷。調直過程中應控制調直機的速度和壓力,避免鋼筋過度拉伸或損傷。鋼筋切割切割時應確保切口平整,無裂紋、毛刺等缺陷。切割長度應準確,允許偏差應符合國家標準要求。鋼筋彎曲彎曲時應控制彎曲角度和彎曲半徑,確保成型后的鋼筋符合設計要求。彎曲過程中應避免鋼筋表面出現裂紋、折疊等缺陷。鋼筋焊接焊接前應對鋼筋進行預熱處理,以消除焊接應力。焊接過程中應控制焊接電流、電壓和時間等參數,確保焊縫質量。焊縫表面應平整、光滑,無裂紋、夾渣等缺陷。鋼筋綁扎綁扎時應控制綁扎間距和綁扎點數量,確保鋼筋骨架的穩定性和整體性。綁扎過程中應避免鐵絲或綁扎帶松動、脫落等現象。工業機器人與數控機床協同作業,構建起鋼筋加工無人化生產車間。浙江熱鋼筋加工供應

剪力墻水平筋搭接長度應避開彎矩較大區段。閔行區工地鋼筋加工定制

下料計算:精打細算每一寸下料環節堪稱鋼筋加工的“腦力博弈”。技術人員需依據橋梁設計圖紙,精確計算每根鋼筋的下料長度。這絕非簡單的數字運算,而是要綜合考慮鋼筋錨固長度、彎鉤增加值、搭接長度以及混凝土保護層厚度等多方面因素。例如,在梁體鋼筋骨架中,主筋的下料需預留足夠長度以確保在混凝土澆筑后能牢固錨入支座,防止滑移;箍筋的制作則要精細控制內徑尺寸,保證能緊密貼合主筋,既不松散又不至于過緊導致混凝土填充困難。每一次計算都如同繪制一張精細的作戰地圖,任何一點疏忽都可能導致戰場上的潰敗——鋼筋安裝不到位,影響整體結構受力。閔行區工地鋼筋加工定制

- 普陀區CRB550鋼筋網片銷售 2025-12-19

- 青浦區焊接鋼筋網片供應 2025-12-19

- 奉賢區配送鋼筋網片哪家好 2025-12-18

- 江蘇地面鋼筋網片多少錢 2025-12-18

- 嘉定區D9冷軋帶肋鋼筋廠家批發 2025-12-18

- 浙江建筑鋼筋網片哪家好 2025-12-18

- 南通E5鋼筋網片多少錢 2025-12-18

- 嘉定區A11鋼筋網片多少錢 2025-12-18

- 昆山d8冷軋帶肋鋼筋批發 2025-12-18

- 上海批發鋼筋網片尺寸 2025-12-18

- 華東室內地板供應 2025-12-19

- 質量聚氨酯超耐磨發展趨勢 2025-12-19

- 平陽節能平開窗出廠價 2025-12-19

- 崇明區玻璃鋼制品項目 2025-12-19

- 昆明電梯工廠 2025-12-19

- 浦東新區本地綠化工程施工廠家電話 2025-12-19

- 新吳區附近城市道路施工哪家好 2025-12-19

- 嘉定區附近建筑基礎工程設計 2025-12-19

- 上海本地瀝青防水材料推薦廠家 2025-12-19

- 江北區別墅建筑加固電話 2025-12-19