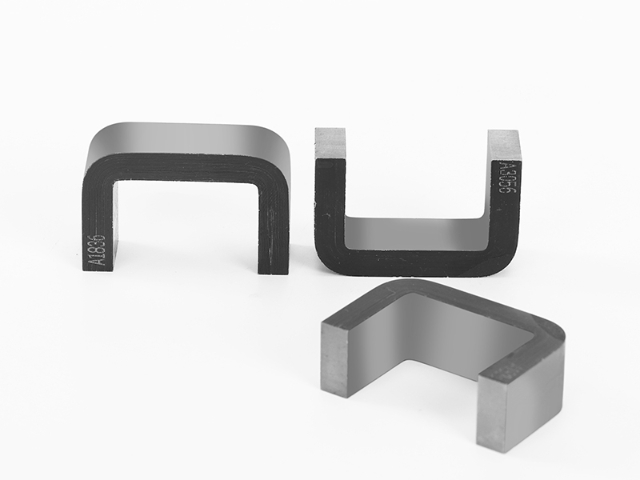

重慶矩型互感器鐵芯

互感器鐵芯的振動噪聲頻譜分析。正常運行時噪聲頻譜以100Hz為主(2倍工頻),諧波分量(300Hz、500Hz等)幅值應≤基波的20%。若50Hz分量增大(超過基波的10%),可能是鐵芯接地不良;高頻分量(1kHz以上)異常可能是片間松動。通過頻譜分析可位置故障原因,指導維護(如重新緊固夾件可使噪聲降低5-10dB)。互感器鐵芯的絕緣紙熱收縮率把控。絕緣紙在120℃下處理2小時,縱向收縮率≤,橫向收縮率≤,避免運行中收縮導致絕緣間隙增大。紙的抗張強度≥30MPa(縱向),撕裂度≥10mN,確保包扎過程中不易破損(破損率≤1%)。適用于油浸式互感器,與變壓器油的相容性需通過測試(浸泡后介損≤)。 互感器鐵芯的適配線圈需參數匹配;重慶矩型互感器鐵芯

互感器鐵芯的沖壓模具精度把控。EI型鐵芯的沖壓模具采用Cr12MoV鋼材,淬火硬度HRC60-62,刃口磨損量≤萬次沖壓。模具導向精度≤,確保沖片尺寸公差±,毛刺高度≤。沖壓后的硅鋼片平面度≤,疊裝后柱垂直度偏差≤,保證磁路均勻。高溫互感器鐵芯的材料選型特殊。在150℃以上環境工作的互感器,選用鐵鈷釩合金鐵芯(Co49%,V2%),在200℃時磁導率保持率≥90%。絕緣采用云母帶(厚度),耐溫等級C級(220℃),在200℃下擊穿電壓≥5kV。鐵芯與外殼之間填充導熱硅脂(導熱系數(m?K)),加速熱量傳導,使高溫下誤差變化≤。 安徽金屬互感器鐵芯生產企業電壓互感器鐵芯的磁密設計需適配電壓等級?

互感器鐵芯的納米晶帶材卷繞張力把控。硅鋼片材料卷繞時張力需穩定在30-50N,通過磁粉制動器實時調節,確保帶材緊密貼合,層間間隙≤,避免空氣進入形成氣隙(氣隙會使磁導率下降5%-8%)。材料卷繞的速度把控在10-15m/min,過快易導致帶材褶皺(褶皺率需≤),過慢則影響生產效率。卷繞完成后需進行固化處理(120℃,2小時),使帶材定型,徑向抗壓強度≥10MPa。適用于高精度計量互感器,卷繞后的鐵芯圓度偏差≤,確保磁場分布均勻。

低溫互感器鐵芯的材料韌性需特殊。在-50℃環境中使用的互感器,選用鎳含量36%的鐵鎳合金鐵芯,其沖擊韌性≥15J/cm2(-60℃測試),避免低溫脆斷。疊片間粘結劑采用低溫環氧膠(玻璃化溫度-60℃),在-50℃時剪切強度保持≥6MPa。鐵芯與外殼之間填充聚氨酯發泡(密度40kg/m3),既保溫又緩沖,使低溫下誤差變化≤。需通過100次冷熱循環(-50℃至25℃)測試,鐵芯無裂紋,性能穩定。互感器鐵芯的絕緣紙包扎工藝規范。采用厚電纜紙,每層重疊50%,包扎層數根據電壓等級確定(10kV級≥8層),總厚度≥,擊穿電壓≥10kV。包扎時張力把控在5-8N,確保緊密無褶皺,兩端用棉線綁扎(間距10mm),防止松散。干燥處理(80℃,4小時)后,絕緣紙含水量≤,介損因數≤。包扎質量需通過局部放電測試驗證,在倍額定電壓下,放電量≤3pC。 互感器鐵芯的絕緣處理需覆蓋疊片層間;

互感器鐵芯的線圈短路耐受測試。在鐵芯上施加20倍額定電流(持續2秒),測試后檢查:鐵芯無變形(垂直度偏差≤1mm/m)、絕緣無擊穿、誤差變化≤1%。短路測試模擬故障工況,驗證鐵芯的機械強度和磁穩定性,合格后方能出廠。測試后需進行退磁處理,去除短路產生的剩磁。互感器鐵芯的長期運行數據監測。通過在線監測系統記錄鐵芯的溫度(每10分鐘一次)、振動(每小時一次)和誤差(每月一次),建立性能變化曲線。當溫度超過70℃、振動幅值增大3dB或誤差變化≥時,發出預警并安排檢修。長期監測能及時發現鐵芯的老化、松動等問題,提高運行可靠性。 互感器鐵芯的線性范圍需覆蓋測量值?甘肅互感器鐵芯廠家現貨

互感器鐵芯的運輸需避免強烈碰撞;重慶矩型互感器鐵芯

互感器鐵芯的真空退火工藝去除應力。非晶合金鐵芯在真空度<1Pa的環境中退火,溫度400℃,保溫3小時,冷卻速率2℃/min,使內應力降至50MPa以下。退火后磁導率提升40%,磁滯損耗降低30%。真空退火能避免氧化,鐵芯表面無需再處理,直接使用時片間電阻≥1000Ω。每批次退火后需抽樣10片,測試磁性能一致性(偏差≤5%)。油浸式互感器鐵芯的油道設計強化散熱。鐵芯柱上設置軸向油道(寬度8mm,數量4-6個),油流速度≥,散熱面積比實心柱增加40%。鐵軛處開設徑向油道,與軸向油道貫通,形成循環油路,在額定負載下溫升≤40K。油道內不得有毛刺、雜質,裝配后需用壓力的變壓器油沖洗,確保通暢。 重慶矩型互感器鐵芯

- 貴州環形互感器鐵芯電話 2025-12-20

- 北京工業互感器鐵芯價格 2025-12-20

- 甘肅新能源汽車互感器鐵芯價格 2025-12-20

- 重慶矩型互感器鐵芯廠家 2025-12-20

- UI型環型切氣隙車載傳感器鐵芯 2025-12-19

- 廣西定制互感器鐵芯供應商 2025-12-19

- 中國澳門互感器鐵芯廠家 2025-12-19

- 河南工業互感器鐵芯生產企業 2025-12-19

- 電抗器車載傳感器鐵芯廠家 2025-12-19

- 青海新能源汽車電抗器批發 2025-12-19

- 濟南日東工器日東工具經銷 2025-12-20

- 山東智能手表局部鍍加工服務 2025-12-20

- 浙江電箱電柜定制五金廠家 2025-12-20

- 山東磨加工主動測量系統 2025-12-20

- 江蘇ANSIB18.3美制內六角螺釘定制非標件 2025-12-20

- 浙江3-1/2寸彎頭廠家推薦 2025-12-20

- 舟山硬質合金絲錐銷售 2025-12-20

- 江蘇陶瓷電鍍服務 2025-12-20

- 成都砂輪片 2025-12-20

- 貴州環形互感器鐵芯電話 2025-12-20