淮安多功能靜壓主軸去哪買

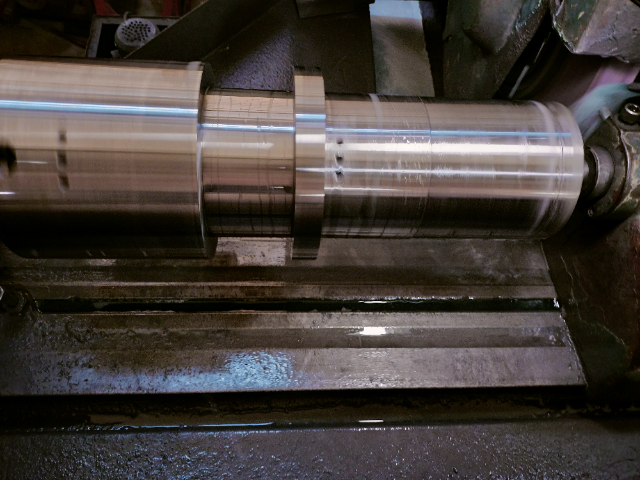

依據所使用潤滑劑的種類不同,靜壓主軸主要可分為液體靜壓主軸和氣體靜壓主軸這兩大類別。液體靜壓主軸在實際應用中更為常見,它主要采用油作為潤滑劑。由于油具有較高的粘度和良好的潤滑性能,能夠形成穩定且承載能力較強的油膜,所以液體靜壓主軸在需要承受較大載荷以及對旋轉精度要求極高的場合表現出色,廣泛應用于各類精密機床、重型機械等領域。而氣體靜壓主軸使用的潤滑劑是氣體,其中以空氣較為常用。氣體的粘度極低,這使得氣體靜壓主軸在高速旋轉時能夠明顯降低摩擦損耗,實現極高的轉速。不過,其承載能力相對較弱,一般適用于對轉速要求極高、載荷較小的特殊機構,比如陀螺儀等。靜壓主軸的主軸轉速范圍寬,可滿足不同加工需求。淮安多功能靜壓主軸去哪買

在靜壓主軸的使用過程中,可能會出現一些故障。例如,當主軸出現異常振動時,可能是潤滑系統壓力不穩定、油膜厚度不均勻、軸承磨損或系統內混入雜質等原因導致。此時,可以通過檢查潤滑系統壓力、清洗過濾器、更換磨損的軸承等方法來解決。如果主軸的旋轉精度下降,可能是油膜剛度不足、節流器堵塞或主軸部件松動等問題,需要對節流器進行清理或調整,緊固松動的部件,優化油膜參數。若發現潤滑系統油溫過高,可能是冷卻系統故障、潤滑劑流量不足或系統內部存在過度摩擦,可檢查冷卻系統,增大潤滑劑流量,排查并修復摩擦部位。對于靜壓主軸的故障診斷,需要綜合運用多種檢測手段,如振動分析、溫度監測、油液檢測等,準確判斷故障原因,采取針對性的解決措施。上海靜壓主軸去哪買靜壓主軸的靜壓軸承設計考慮了加工過程中的負載變化,提高了適應性。

靜壓主軸在現代制造業多個領域不可或缺,支撐高級設備運行。在精密加工領域,用于超精密車床、磨床等,加工航空航天的發動機葉片、光學透鏡、半導體晶圓等,超精密磨床用其可實現鏡面磨削,表面粗糙度Ra0.005μm以下,形狀精度0.1μm以內。精密測量領域,高精度圓度儀等設備用其作旋轉基準,徑向跳動≤0.0002mm,保證測量準確。航空航天領域,大型數控龍門銑床等用其加工大型精密零件,滿足高剛度高承載需求。此外,紡織機械用其提高紡紗速度和紗線質量,印刷機械用其提升印刷和套印精度,醫療器械用其提高成像精度和穩定性,應用頻繁且關鍵。

靜壓主軸與電主軸的協同融合成為高級機床發展的新趨勢,兩者結合可實現“高精度+高轉速”的雙重突破。傳統電主軸多采用滾動軸承,高速時易因摩擦生熱導致精度下降,而靜壓主軸雖精度高但轉速受限。新型靜壓電主軸將靜壓軸承與電機轉子集成,電機定子固定在主軸箱內,轉子與主軸本體剛性連接,液壓或氣動系統為軸承提供流體支承。這種結構既保留了靜壓主軸的高精度(徑向跳動≤0.0008mm),又借助電機直驅實現高轉速(比較高可達20000r/min)。在精密PCB鉆孔機中,靜壓電主軸可實現0.1mm微小孔徑的高速鉆孔,加工效率較傳統設備提升3倍,且孔位精度誤差≤0.002mm。同時,通過內置溫度傳感器實時監測電機與軸承溫度,結合冷卻系統控制溫升,使主軸在高速運轉時溫升≤5℃,確保長期穩定運行。靜壓主軸采用先進的靜壓技術,使主軸在運行過程中保持恒定的轉速。

靜壓主軸在汽車零部件加工中的大規模應用,提升了汽車制造的精度與效率。汽車發動機曲軸、凸輪軸、變速箱齒輪等關鍵零部件對尺寸精度、表面質量與耐磨性要求較高,靜壓主軸的微米級精度控制能力能夠確保零部件的尺寸一致性,滿足裝配精度要求;其高剛度與穩定性使主軸在批量加工中能夠保持穩定的加工質量,提升產品合格率。在汽車零部件的精密磨削、車削加工中,靜壓主軸的低振動特性能夠減少加工表面的缺陷,提升零部件的耐磨性與使用壽命;長壽命與低維護特性則適應了汽車制造業大批量、連續生產的需求,降低了生產成本與停機損失。此外,靜壓主軸的高轉速特性能夠提升加工效率,縮短單件產品加工時間,滿足汽車制造業的高效生產需求。在新能源汽車零部件加工中,靜壓主軸也能適配電機轉子、定子等精密部件的加工要求,為汽車產業的轉型升級提供支持。靜壓主軸適用于連續加工高速、高精度的工件。廣東機床靜壓主軸怎么安裝

靜壓主軸的維護成本低,由于其自潤滑特性,減少了潤滑油的使用。淮安多功能靜壓主軸去哪買

制造業發展推動靜壓主軸技術不斷創新,涌現多種新技術。材料上,傳統合金鋼材主軸重量大,不利于高速運轉,新型復合材料如碳纖維增強復合材料、陶瓷基復合材料應用增多,其強度剛度高、密度低、耐高溫腐蝕,能減輕主軸重量30%-50%,提高最高轉速20%-30%,適用于高速精密設備。控制技術上,傳統控制精度低,如今智能控制系統結合PLC、PID、模糊控制等算法,實時采集多參數,動態調節流體供給,精確控制油膜氣膜,如模糊PID控制系統可依載荷自動調油壓,穩定油膜厚度。結構上,一體化集成結構成趨勢,將多系統集成模塊化單元,減小體積重量,簡化安裝調試,提高可靠性,如一體化氣動靜壓主軸模塊體積只為傳統的1/3,安裝便捷。淮安多功能靜壓主軸去哪買

- 南京多孔質靜壓軸品牌排行榜 2025-12-22

- 上海液體靜壓主軸市場報價 2025-12-22

- 安徽流體靜壓軸批發 2025-12-22

- 鄭州靜壓軸應用 2025-12-21

- 河南多功能靜壓主軸貨源充足 2025-12-21

- 湖南空氣靜壓主軸定做 2025-12-21

- 杭州靜壓主軸品牌排名 2025-12-21

- 成都流體靜壓軸工作原理 2025-12-21

- 北京機床靜壓軸促銷價 2025-12-21

- 嘉興空氣靜壓主軸供貨商 2025-12-21

- 閔行區供應地漏產品介紹 2025-12-22

- 虹口區直銷滾輪軸承維保 2025-12-22

- 寧波封杯機廠家 2025-12-22

- 河北復合材料表面處理拋光 2025-12-22

- 杭州微型交流力矩電機供應商家 2025-12-22

- ode電磁閥怎么賣 2025-12-22

- 鹽城國內起重設備安裝 2025-12-22

- 重慶五軸聯動臥式加工中心 2025-12-22

- 無錫固態焊接行價 2025-12-22

- 重慶可移動靜態DWS一體機服務熱線 2025-12-22