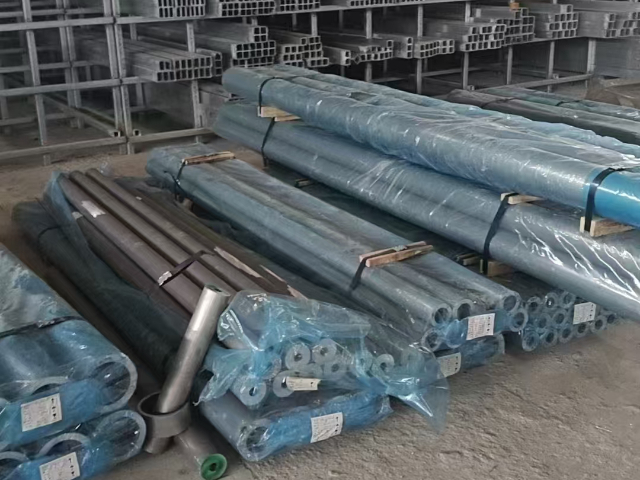

河北2A12鋁管

對于可熱處理強化的鋁合金(如6系、2系、7系),熱處理是調整和優化其機械性能的關鍵步驟。主要工藝包括:固溶處理(淬火)——將鋁管加熱到高溫,使合金元素充分溶解到鋁基體中形成過飽和固溶體,然后快速冷卻(水淬)將其固定下來;自然時效或人工時效(沉淀強化)——將淬火后的鋁管在室溫或某一特定溫度下保持一段時間,使過飽和固溶體析出細小的、彌散分布的強化相,從而顯著提高材料的強度和硬度。熱處理制度(溫度、時間、冷卻速度)需要根據具體的號和目標性能進行精確控制。此外,對于因冷加工(如拉拔、彎曲)而硬化的鋁管,為了恢復其塑性以便進一步加工,會采用退火處理,即加熱到再結晶溫度以上保溫后緩慢冷卻,使材料軟化。熱處理是鋁管生產過程中提升產品附加值、滿足高性能要求的主要環節。鋁管是許多工業機械設備中液壓和氣動系統的組成部分。河北2A12鋁管

焊管工藝是先將鋁帶或鋁板通過成型機輥彎成圓形、方形或其他形狀的管筒,然后利用焊接方法將接縫連接起來,較終形成鋁管。最常見的焊接方法是鎢極惰性氣體保護焊(TIG)和高頻感應焊(HFI)。焊管工藝的優勢在于可以生產極長(可達數千米)的鋁管,并且原料為易得的鋁卷,成本相對較低,特別適合生產薄壁管。其產品廣泛應用于空調制冷行業的換熱管、電纜保護套管、家具管和建筑用護欄管等。焊管的質量主要在于焊縫質量,現代焊管技術已經能夠實現焊縫強度與母材相當,且經過在線熱處理(如對于6系合金的焊縫退火)和定徑整圓后,其幾何尺寸和性能都非常穩定。與無縫擠壓管相比,焊管在壁厚均勻性和成本上具有競爭力,但在承受高壓、高疲勞載荷的場合,無縫管通常被認為可靠性更高。7A09鋁管加工選擇合適的鋁合金的牌號對于滿足特定應用需求至關重要。

醫用鋁管(如注射器推桿、輸液器導管)需在 Class 8 潔凈車間生產,空氣中塵埃粒子(≥0.5μm)≤352000 個 /m3。材質選用 1100 純鋁(鋁含量≥99.0%),避免合金元素對人體組織的刺激,表面粗糙度 Ra≤0.2μm,減少細菌附著。加工過程中使用醫用級潤滑劑(如甘油),清洗采用去離子水(電導率≤10μS/cm)與超聲清洗(頻率 40kHz,時間 15 分鐘),確保殘留污染物≤0.1mg/cm2。較終滅菌采用環氧乙烷(EO)滅菌,殘留量≤10μg/g,無菌保證水平(SAL)達到 10??。包裝采用雙層無菌袋,內層聚乙烯袋熱封強度≥15N/15mm,防止運輸過程中污染。

確保鋁管的質量符合標準要求是生產過程中的重中之重。檢測貫穿于從原材料到成品的整個流程。化學成分分析是基礎,通過光譜儀確保合金成分準確。尺寸精度檢測使用卡尺、千分尺、環規、塞規乃至三坐標測量機,來檢查管材的外徑、內徑、壁厚、橢圓度、直線度等。機械性能測試通過萬能試驗機測量抗拉強度、屈服強度、延伸率等關鍵指標。無損檢測技術,如渦流檢測用于探查表面和近表面缺陷,超聲波檢測用于探測內部裂紋、夾雜物,水壓或氣壓試驗用于驗證管體的致密性。此外,金相分析用于觀察材料的微觀組織,判斷熱處理質量。嚴格的質控體系是鋁管產品安全、可靠應用于關鍵領域的根本保障。在太陽能熱水器系統中,鋁管用于集熱器和循環管路。

在當今全球倡導可持續發展的背景下,鋁管的環保特性顯得尤為突出。鋁是一種100%可無限循環利用的金屬,其回收再利用過程只需消耗初次生產時5%的能源。這意味著回收鋁管具有極高的經濟和環境價值。廢棄的鋁管可以被收集、分類、熔煉,重新鑄造成鋁錠,然后用于生產新的鋁管或其他鋁制品,而不會損失其固有的金屬特性。這種閉環回收體系極大地減少了對原生鋁礦資源的依賴,降低了能源消耗和溫室氣體排放。從產品生命周期評估(LCA)的角度看,鋁管是一種對環境友好的材料選擇。此外,鋁本身無毒無味,不會對接觸的介質(如水、食品)造成污染,表面氧化膜穩定,不會向環境中浸出有害物質。因此,在包裝行業(如牙膏管、藥膏管)、食品機械和飲用水系統等領域,鋁管也得到了廣泛應用,符合嚴格的衛生和環保標準。它的直徑和長度可以根據客戶需求進行定制。合肥空調鋁管

在空調和制冷系統中,鋁管被多用作蒸發器和冷凝器的盤管。河北2A12鋁管

鋁管、銅管、鋼管是三大常用金屬管材,各有優劣。與銅管相比,鋁管輕質(密度只為銅的30%)、成本低、耐腐蝕性好,但導熱性和強度不及銅,且銅管具有天然的抑菌性。在制冷行業,銅管仍是主流,但鋁管憑借成本優勢在部分領域進行替代。與鋼管相比,鋁管輕質(密度為鋼的35%)、耐大氣腐蝕性好、無磁性、易加工,但強度、硬度和耐高溫性通常低于鋼,且成本可能高于普通碳鋼管。在選擇時,需要綜合權衡重量、強度、耐腐蝕性、導熱導電性、成本以及具體應用環境的要求。河北2A12鋁管

- 安裝防松螺栓有什么 2025-12-20

- 常州特點無縫鋼管資費 2025-12-20

- 北京高精紫銅帶性能 2025-12-20

- 山東螺紋連接法蘭生產廠家 2025-12-20

- 內蒙古精密AR玻璃制作 2025-12-20

- 惠山區加工槽鋼銷售廠家 2025-12-20

- 梁溪區選擇方管哪家好 2025-12-20

- 深圳Tc4鈦棒哪家質量好 2025-12-20

- 無錫靠譜的鈦合金棒生產商 2025-12-20

- 動態光柵比較儀供應商 2025-12-20