自動疊層窯爐裝卸缽生產線直銷

從提升整體工藝效能的角度看,優越的振平搖勻效果帶來了遠超預期的價值。均勻平整的料面避免了窯爐內局部氣流短路或熱阻過大的現象,使得熱量能夠更加均勻地傳遞給物料,不單提升了熱能利用效率,更從根本上減少了因受熱不均導致的變形、開裂或成分不均等缺陷。對于多層堆疊燒結的工藝,一致的裝缽密度確保了承壓的均勻性,防止了缽體變形或底層產品壓潰的風險。這種對微觀物理結構的精細把控,是實現產品高性能、高一致性的不可或缺的環節。匣缽出窯后自動完成 180° 精確翻轉,物料殘留率低于 0.5%,卸料徹底無浪費!自動疊層窯爐裝卸缽生產線直銷

窯爐裝卸缽生產線自動進缽裝置在設計上充分考慮了多樣化的生產需求與未來的擴展性。其模塊化的架構允許根據窯爐的寬度與產能,靈活配置單線或多線并列的進缽系統。控制系統具備強大的配方管理功能,可針對不同產品系列所對應的缽具規格與進缽間距,進行參數的快速調用與切換。這種與生俱來的靈活性,使得該裝置不單能完美適配當前的標準生產工藝,也能從容應對未來產品迭代與產能升級帶來的挑戰,為用戶的中心資產提供了長久的技術保障。重慶自動出窯窯爐裝卸缽生產線工廠堅固耐用結構,關鍵部件采用品牌,保障設備長久穩定運行。

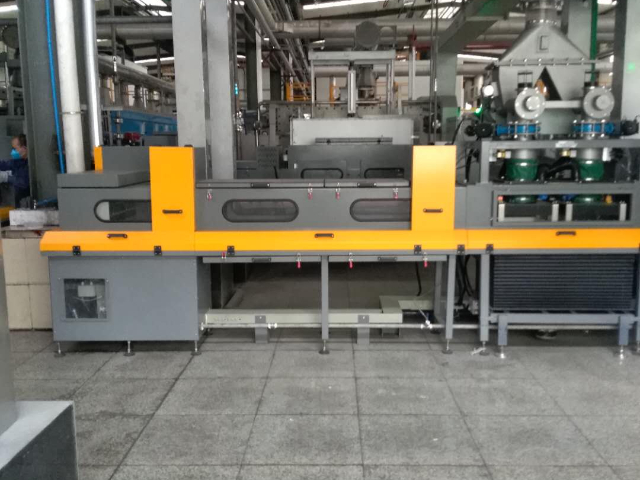

在陶瓷、電子元件及粉末冶金等行業,輥道窯是中心的燒結設備,其前端物料的裝缽效率與質量直接影響到較終產品的品質與能耗。我們專注于這一關鍵環節,推出的自動化裝缽生產線深度融合了精密傳送技術與智能視覺識別,實現了從坯體供給到精確入缽的全流程無人化操作。該系統采用高剛性模塊化設計,能夠無縫對接現有的輥道窯入口與缽體輸送線,確保物流銜接的順暢無阻。其中心優勢在于對多種規格缽體的自適應能力,通過伺服驅動與精確定位,機械手或專門用的夾具能夠以毫米級精度完成坯體的抓取與放置,有效避免了因定位偏差導致的坯體損傷或缽具磨損,為窯爐的穩定運行提供了堅實的前端保障。

窯爐裝卸缽生產線能從多方面幫助企業優化成本結構,有效降低運營開支。在人力成本方面,生產線實現全流程自動化運作,可大幅減少裝卸缽環節的人工投入,避免了人工招聘、培訓及管理帶來的一系列成本支出,同時也規避了人工操作中可能出現的人為失誤造成的物料損耗成本。在能耗方面,設備采用節能型驅動電機與智能能耗管理系統,根據生產負荷自動調整能耗輸出,避免無效能耗產生,相較于傳統生產模式,能耗成本可得到明顯降低。此外,設備運行穩定可靠,故障率低,減少了設備維修與更換帶來的費用支出,長期使用能為企業節省可觀的運營成本。匣缽出窯后自動倒缽無縫銜接下游工序?

面對日益增長的多品種、小批量柔性生產需求,該裝缽生產線展現出優越的適應性與可擴展性。其控制系統內置了豐富的工藝配方庫,可存儲上百種不同產品與缽具組合的裝缽參數。當生產任務切換時,操作人員單需在界面上一鍵調用相應配方,系統即可自動完成所有定位與動作程序的調整,極大地縮短了換產時間。模塊化的機械結構也允許用戶根據產能增長,在未來便捷地增加或更換功能模塊,如增加視覺工位或擴展輸送單元,這種面向未來的設計有效保護了用戶的長期投資,使生產線能夠伴隨業務發展共同進化。支持 MES 系統數據聯動,產品一致性提升至 99.3%,助力智能化生產升級?甘肅輥道窯窯爐裝卸缽生產線供應商

搭載智能控制系統,實時監測 18 項關鍵參數,燒結溫度控制精度可達 ±3℃!自動疊層窯爐裝卸缽生產線直銷

該系統的智能化中心在于其對復雜物理狀態的實時感知與動態調整能力。針對不同規格的缽體及內部裝載物料后可能存在的微小高度差異,系統通過高分辨率激光測距與三維視覺掃描,實時構建堆疊模型并動態修正抓取與放置參數。其具備的智能壓力感應功能,能精確控制疊放時的下壓力,既確保缽體間緊密貼合以提升窯內空間利用率,又徹底杜絕了因壓力過大導致的缽體結構性損傷或底層產品受壓碎裂。這種對細微差別的自適應能力,保障了生產線在面對來料波動時依然能保持極高的運行成功率與質量一致性。自動疊層窯爐裝卸缽生產線直銷

江蘇亞葵智能裝備有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在江蘇省等地區的化工中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,江蘇亞葵智能裝備供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 吉林自動進窯窯爐裝卸缽生產線多少錢 2025-12-04

- 浙江摻混均化均化料倉直銷 2025-12-03

- 廣西氣流輸送SAP包裝機碼垛整形 2025-12-03

- 上海自動出窯窯爐裝卸缽生產線價格 2025-12-03

- 新疆粉碎SAP包裝機供應商 2025-12-03

- 重慶高冷混機組集中供料系統廠家 2025-12-03

- 遼寧配料系統軟磁制粉生產線廠家 2025-12-03

- 上海中心管摻混均化料倉廠家 2025-12-03

- 吉林流化床摻混均化料倉價格 2025-12-03

- 中國臺灣篩分機木薯粉生產線 2025-12-03

- 廣西高溫助劑配方體系 2025-12-04

- 高新區本地光學儀器配件銷售電話 2025-12-04

- 武漢235三甲基氫醌二酯 2025-12-04

- 鄭州醫療用聚雙環 2025-12-04

- 南京環保清洗劑供應商 2025-12-04

- 鎮江水玻璃咨詢 2025-12-04

- 徐州定制汽車碳纖維圖片 2025-12-04

- 常熟挑選微孔發泡聚丙烯圖片 2025-12-04

- 珠海室內光纜緊套料品牌 2025-12-04

- 安徽通用型碳氫清洗劑推薦貨源 2025-12-04