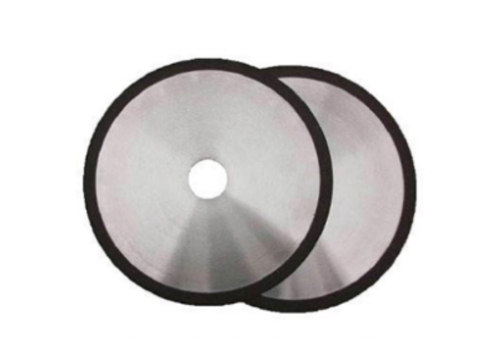

電路板金剛石切割片生產廠家

金相切割片,精密切割與低損傷:由于金剛石顆粒細小且分布均勻,以及金屬結合劑的良好支撐,金相金剛石切割片能夠實現精密切割。在切割過程中,切割片能夠準確地按照預定的切割方向進行切割,切割尺寸精度高,切口寬度窄,一般切口寬度可掌控在 0.3-0.5mm 之間,為后續的金相分析提供了良好的樣品基礎。此外,低損傷也是其重要特點之一,切割過程中產生的熱量少,對樣品的熱影響區小,減少了因切割熱導致的材料內部結構變化和損傷,可以地保持了樣品的原始金相內部結構,確保金相分析結果的準確性 。金剛石切割片,鋒利的切削刃能夠很快地切割材料,同時保證切割面的質量和精度。電路板金剛石切割片生產廠家

金剛石切割片在半導體材料切割中具有廣泛的應用。半導體晶圓通常需要高精度的切割,以滿足芯片制造的要求。金剛石切割片的高硬度和鋒利度能夠輕松地切割硅、鍺等半導體材料,同時保證切割面的平整度和光滑度。例如,在晶圓劃片過程中,金剛石切割片可以將晶圓切割成單個的芯片,其切割精度可以達到幾微米甚至更高。同時,金剛石切割片的耐磨性和穩定性也能夠保證在長時間的切割過程中保持良好的性能。電子元件切割電子元件的切割也需要高精度和高效率。金剛石切割片可以用于切割各種電子元件,如電路板、陶瓷電容器、電感等。電路板金剛石切割片生產廠家金剛石切割片,極高硬度與耐磨性,可高效切割硬脆材料且使用壽命延長。

金剛石切割片的使用壽命受多種因素影響,因此很難確定一個具體的時間期限。以下是影響金剛石切割片使用壽命的主要因素:一、切割材料的性質硬度切割硬度較高的材料,如硬質合金、石材等,會使金剛石切割片的磨損速度加快,從而縮短使用壽命。因為這些材料需要更大的切削力,對切割片的金剛石顆粒和結合劑的磨損較大。例如,在切割花崗巖時,由于花崗巖的硬度較高,金剛石切割片的磨損速度相對較快,可能在連續切割一段時間后就需要更換。

金剛石切割片,巖石材料的硬度和結構各不相同,因此需要根據具體的巖石類型選擇合適的金剛石切割片。對于硬度較高的巖石,如花崗巖、大理石等,需要選擇金剛石顆粒較粗、強度較高的切割片。巖石材料在切割過程中會產生大量的粉塵,因此選擇具有良好防塵性能的切割片也很重要。一些切割片設計有防塵罩或采用特殊的防塵材料,可以有效地減少粉塵的產生,保護操作人員的健康。考慮到巖石材料的切割通常需要較大的切削力,應選擇與金相切割機功率相匹配的切割片,以確保切割的效率和安全性。金剛石切割片,切割鋒利,切縫窄,可大幅度提高貴重原材料的利用率。

金剛石切割片,在選擇金相金剛石切割片時,需要考慮以下因素:材料類型:不同的金剛石切割片適用于不同硬度和性質的材料。例如,高濃度金屬粘結金剛石切割片適合切割韌性材料和大多數金屬,而低濃度金屬粘結金剛石切割片則更適合切割硬脆材料。切割速度和載荷:根據切割機的能力和實際需求,選擇適合高載荷、高速度切割或低載荷、低速度切割的切割片。尺寸規格:確保切割片的尺寸與金相切割機相匹配,軸心孔徑和外徑等尺寸要符合設備要求。質量和耐用性:具有更好的耐磨性和使用壽命,能夠在長期使用中保持穩定的性能。此外,使用金剛石切割片時還需注意正確的安裝和操作方法,遵循切割機的使用說明,以確保安全和獲得良好的切割效果。同時,配合適當的切割冷卻潤滑液,有助于散熱、提高切割效率,并減少對試樣表面的損傷。金剛石切割片,在切割過程中,必須使用適當的冷卻潤滑液對切割片和金相樣品進行冷卻和潤滑。電路板金剛石切割片生產廠家

金剛石切割片,廣泛應用于晶體,半導體,磁性材料,精密陶瓷,光學玻璃,光導纖維等脆性材料的高精密切斷。電路板金剛石切割片生產廠家

金剛石切割片,保持穩定的切割壓力在切割過程中,應保持穩定的切割壓力,避免用力過猛或不均勻。過大的壓力可能會導致切割片破裂或飛出,而不均勻的壓力則會影響切割質量和切割片的壽命。比如,可以使用雙手握住切割設備,保持穩定的姿勢,均勻地施加切割壓力,確保切割過程平穩進行。注意冷卻和潤滑在切割過程中,應根據需要進行冷卻和潤滑。對于一些高溫易損材料,如金屬和石材,可以使用冷卻液或潤滑劑來降低切割溫度,減少切割片的磨損,提高切割質量。電路板金剛石切割片生產廠家

- 廣州透明樹脂熱鑲嵌粉制樣耗材 2025-12-21

- 天津金相切割冷卻潤滑液制樣耗材源頭廠家 2025-12-21

- 江蘇軟硅膠模制樣耗材廠家批發 2025-12-21

- 河北金相切割冷卻潤滑液制樣耗材廠家 2025-12-21

- 上海導電型熱鑲嵌料制樣耗材廠家 2025-12-21

- 安徽透明樹脂熱鑲嵌料制樣耗材廠家批發 2025-12-21

- 廣州導電型熱鑲嵌料制樣耗材價格多少 2025-12-21

- 導電型熱鑲嵌粉制樣耗材品牌好 2025-12-21

- 廣州透明冷鑲嵌料制樣耗材源頭廠家 2025-12-21

- 嘉興冷鑲嵌一次性用模制樣耗材生產廠家 2025-12-21

- 上海PP無管通風柜 2025-12-21

- 制作壓力水柜大小 2025-12-21

- 廣西專業真空泵維修設備公司 2025-12-21

- 蘭州嵌入式電表采購 2025-12-21

- 云南如何中央空調溫控器 2025-12-21

- 手持式合金廢料元素光譜分析儀 2025-12-21

- 山東智能微量溶解氧分析儀多少錢 2025-12-21

- 青島新型電子測量儀器推薦廠家 2025-12-21

- 湖南聯網溫控器有哪些 2025-12-21

- 沉降傳感器型號 2025-12-21