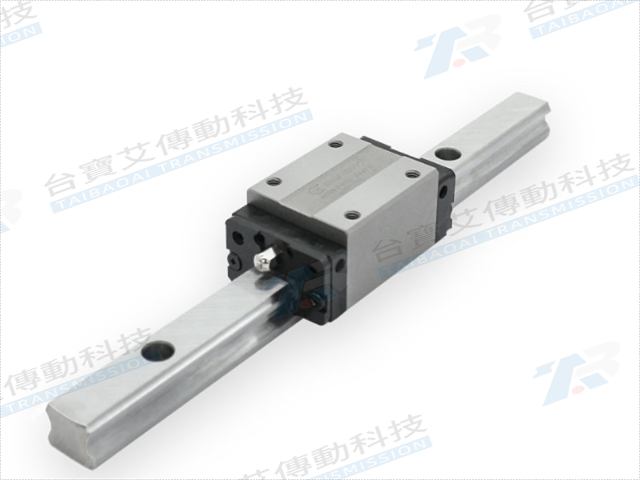

佛山不銹鋼微型導軌滑軌

臺寶艾為滿足客戶在特殊工況下的需求,提供定制化的機械導軌服務。對于一些特殊行業或特殊設備,如航空航天領域的高精度測試設備、深海探測機械等,客戶對導軌的性能和結構有特殊要求。臺寶艾的工程師團隊會與客戶進行深入溝通,了解其具體需求,然后通過專業的設計和計算,為客戶定制專屬的導軌產品。例如,對于深海探測機械,需要導軌能夠承受巨大的水壓和腐蝕,臺寶艾可設計采用強度更高度合金材料和特殊密封結構的導軌,使其能夠在深海環境中穩定運行。在定制過程中,還會運用有限元分析等手段對導軌的性能進行模擬和優化,確保定制的導軌能夠完全滿足客戶的特殊工況要求,為客戶提供個性化的解決方案。自潤式絲桿導軌集成微膠囊緩釋潤滑,3000 公里免維護,降低使用成本。佛山不銹鋼微型導軌滑軌

重型機械在工作過程中需要承受巨大的負載和沖擊力,這對傳動部件的強度和穩定性提出了極高的要求。臺寶艾傳動科技的重載型絲桿導軌,通過優化設計和選用強度高的材料,具備了強大的承載能力。絲桿采用大直徑設計和強度高的合金鋼制造,能夠承受數百噸的軸向負載;導軌則采用加厚型結構和高剛性材料,確保在重載情況下不會發生變形。在礦山機械、港口起重機等重型設備中,這種重載型絲桿導軌能夠穩定地傳遞動力,實現設備的精確運行。同時,其良好的耐磨性和抗疲勞性能,使得絲桿導軌在惡劣的工作環境下依然能夠保持較長的使用壽命,降低了設備的維護成本,提高了重型機械的工作效率和可靠性。浙江導軌滑塊納米晶須增強導軌材料,硬度突破 4000HV,抗磨損性能達傳統材質 3 倍。

大導程絲桿導軌在風力發電變槳系統的應用突破風力發電機組的變槳系統對絲桿導軌提出 “大扭矩、長壽命” 挑戰。臺寶艾研發的大導程(50mm)絲桿導軌,采用多頭螺紋設計,傳動效率提升至 85%,可實現單根絲桿驅動 10 噸級槳葉的快速變向。導軌表面經離子氮化處理,形成深度 0.5mm 的硬化層,耐疲勞強度提高 3 倍。在 10 年全生命周期測試中,該絲桿導軌累計運行超 50 萬次,精度衰減<0.03mm。配合行星減速機,其定位精度可達 ±0.1°,助力風力發電機在不同風速下保持較佳發電效率,年發電量提升 5%-8%。

在工業自動化領域,高精度傳動與重載負荷的平衡始終是技術難點。臺寶艾傳動科技推出的TBI 滾珠螺桿 BSH 系列,憑借獨特的設計理念與精密制造工藝,成為數控機床、重型機械等場景的優先選擇方案。該系列采用雙螺母預壓結構,通過精確調整預緊力,消除軸向間隙,定位精度可達 ±0.005mm,重復定位精度≤±0.003mm,滿足微米級加工需求。在材料選型上,BSH 系列螺桿采用SUJ2 高碳鉻軸承鋼,經真空淬火處理后硬度達 HRC58-62,表面通過精密研磨工藝實現 Ra≤0.4μm 的粗糙度,配合不銹鋼滾珠與高分子保持器,明顯降低摩擦系數(μ≈0.0015),傳動效率提升至 90% 以上。其最大負載能力可達280kN(根據導程不同),適用于注塑機模板移動、沖壓機床進給系統等重負荷場景。磁流變液阻尼導軌,實時調節剛度,在高速切削時振動抑制效果提升 75%。

臺寶艾為客戶提供詳細的機械導軌安裝調試指南和專業的技術支持,以保障機械裝配精度。在安裝前,需要對安裝基面進行嚴格的檢測和處理,確保其平面度、直線度和表面粗糙度符合要求。導軌的安裝采用定位銷和螺栓相結合的方式,通過精確的定位和緊固,保證導軌之間的平行度和垂直度誤差在規定范圍內。在調試過程中,使用激光干涉儀、千分表等精密測量儀器,對導軌的直線度、平行度和運動精度進行檢測和調整。例如,在半導體設備的裝配過程中,導軌的安裝精度直接影響設備的性能,通過專業的安裝調試,可將導軌的直線度誤差控制在 ±0.3μm/300mm 以內,平行度誤差小于 ±0.5μm / 全長,確保設備的高精度運行。此外,臺寶艾還提供現場安裝培訓服務,幫助客戶的技術人員掌握正確的安裝調試方法,提高裝配效率和質量。雙螺母預壓絲桿導軌,消除軸向間隙,定位精度達 ±0.005mm,適配精密加工。中國臺灣TBI導軌

高剛性重載絲桿導軌,大直徑絲桿設計,可承受數百噸軸向負載,用于重型機械。佛山不銹鋼微型導軌滑軌

隨著機械導軌使用時間的增加,滑塊與導軌之間的間隙會因磨損而增大,影響設備精度。臺寶艾研發的智能調隙系統,通過內置的高精度位移傳感器實時監測導軌間隙變化,當間隙超過設定閾值(如 0.01mm)時,系統自動啟動調隙機構。調隙機構采用電動絲杠驅動楔形塊,通過精確控制楔形塊的位移量,實現對導軌間隙的微米級調整,調整精度可達 ±0.002mm。在精密齒輪加工機床中,該智能調隙系統可使導軌在連續運行 5000 小時后,仍保持 ±3μm 的定位精度,無需人工頻繁調整,大幅減少了設備維護工作量,同時保證了齒輪加工的高精度要求,提高產品合格率。佛山不銹鋼微型導軌滑軌

- 廣東直線滾珠絲桿總代理 2025-12-19

- 江蘇3C設備滾珠絲桿模組 2025-12-19

- 浙江產業機械滾珠絲桿模組 2025-12-19

- 上海產業機械滾珠絲桿代理商 2025-12-19

- 深圳軋制滾珠絲桿型號 2025-12-19

- 廣州機床滾珠絲桿傳動 2025-12-19

- 上海機床滾珠絲桿定制 2025-12-19

- 浙江微型滾珠絲桿精度 2025-12-19

- 深圳鋰電設備滾珠絲桿選型 2025-12-19

- 珠海機床滾珠絲桿型號 2025-12-19

- 崇明區便宜的消防材料檢測哪家強 2025-12-19

- 上海測試實驗臺 2025-12-19

- 南京工具磨床廠家報價 2025-12-19

- 河北高轉速齒輪泵推薦廠家 2025-12-19

- 天津儲能電源逆變板測試 2025-12-19

- 成都SMT推拉力機報價 2025-12-19

- 深圳污水處理減速機公司 2025-12-19

- 徐匯區定做管道CCTV檢測服務哪家好 2025-12-19

- 合肥封膜機供貨商 2025-12-19

- 合肥調節閥報價 2025-12-19