遼寧雙組份點膠現貨

雙組份點膠機通過動態混合技術可適應500-500,000mPa·s的寬粘度范圍,支持環氧樹脂、聚氨酯、硅膠等數十種材料;單組份點膠機則受限于泵體設計,通常只能處理1,000-100,000mPa·s的膠水。在生產效率上,雙組份點膠機因需混合工序,單點膠周期較單組份機型長0.5-1秒,但在大批量生產中可通過多頭并行點膠彌補差距。以汽車點火線圈灌封為例,雙組份點膠機采用8頭噴射閥可實現每分鐘120件的產能,與單組份點膠機效率相當;但在微小元件點膠場景中,雙組份機型因精度優勢(小膠滴直徑50μm)可減少30%的膠水用量,長期使用可抵消設備成本差異。此外,雙組份點膠機支持在線式生產,可與機械臂、視覺定位系統集成,實現全自動化作業,而單組份點膠機多用于半自動或手動工位。雙組份聚氨酯膠水通過低溫固化工藝,適用于熱敏感元件的點膠需求。遼寧雙組份點膠現貨

針對雙組份膠水易固化的特性,設備采用多重防堵技術:一是回吸功能,通過控制閥體反向吸力,在停膠瞬間將針頭內殘留膠水抽回,避免固化堵塞;二是恒溫控制系統,對壓力桶和輸送管道進行加熱或制冷,使膠水溫度穩定在比較好工藝范圍(如環氧樹脂需保持25-30℃);三是惰性氣體保護,在混合腔內充入氮氣隔絕氧氣,延緩固化反應。這些設計使設備連續運行時間延長至8小時以上,膠水浪費率從傳統設備的15%降至3%以下。以手機中框粘接為例,單臺設備每天可節省0.5kg膠水,按年產量100萬臺計算,年節約成本超20萬元。湖南進口雙組份點膠技巧航空航天領域用雙組份硅膠,耐輻射且拉伸率超300%,保障衛星部件密封。

雙組份點膠機需集成混合系統,其關鍵部件包括雙泵體、動態混合管和配比控制模塊。以氣動雙組份點膠機為例,A/B膠分別由單獨氣缸驅動,通過螺旋式混合管實現0.2秒內均勻混合,配比精度可達±1%。這種結構導致設備成本較單組份點膠機高出30%-50%,且需定期清洗混合管以防止堵塞。單組份點膠機則結構簡單,只需單泵體和點膠閥,通過調節氣壓或時間控制出膠量,設備成本降低50%以上。操作層面,雙組份點膠需培訓操作人員掌握配比調節、混合管更換等技能,而單組份點膠只需設置出膠參數即可上手。以3C電子行業為例,雙組份點膠機用于手機中框粘接時,需每2小時更換一次混合管,單日維護時間達1小時;單組份點膠機用于耳機組裝時,維護頻率可降低至每周一次。

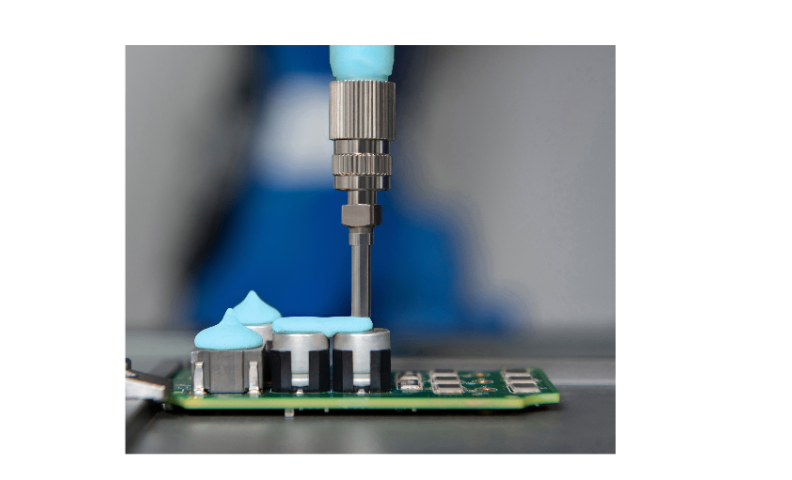

雙組份點膠機的關鍵優勢在于其毫米級甚至微米級的精細控制能力。通過壓電驅動技術或步進電機計量系統,設備可實現膠水配比的動態調節,誤差控制在±1%以內。例如,壓電雙組份點膠閥利用逆壓電效應,通過位移放大機構將撞針運動精度提升至微米級,小膠滴直徑可達50微米,滿足半導體封裝、光學器件粘接等高精密場景需求。同時,微電腦控制系統支持0.001ml的小出膠量設定,配合高響應頻率(比較高達1000Hz),可實現每秒千次以上的穩定噴射,確保微小元件的點膠一致性。這種精度優勢在IC芯片封膠、LED模組灌封等工藝中尤為關鍵,能有效避免膠水溢出或不足導致的短路、虛焊等問題,提升產品良率至99.5%以上。機器人搭載雙組份點膠系統,實現3D曲面復雜軌跡的高效自動化涂覆。

雙組份點膠工藝的參數設置直接影響點膠的質量和效果。主要的參數包括膠水比例、點膠壓力、點膠速度、膠水溫度等。膠水比例是關鍵參數之一,不同的膠水配方和產品要求需要不同的混合比例。如果比例設置不當,可能會導致膠水無法正常固化,或者固化后的性能不達標。點膠壓力和速度也需要根據產品的具體需求進行調整。壓力過大或速度過快可能會導致膠水溢出,影響產品的外觀和性能;壓力過小或速度過慢則可能導致膠水填充不足,無法達到預期的粘接效果。膠水溫度也會對點膠質量產生影響,合適的溫度能夠保證膠水的流動性和固化性能。在實際生產中,需要通過大量的試驗和數據分析,不斷優化這些參數,以找到比較好的點膠工藝方案,提高產品的合格率和生產效率。對于復雜結構的產品,雙組份點膠能實現準確填充和粘接。遼寧雙組份點膠現貨

雙組份點膠設備自動化程度高,可提高生產效率,降低人工成本。遼寧雙組份點膠現貨

航空航天領域對點膠工藝的考驗體現在“耐極端溫度+抗輻射+長壽命”的綜合性能。在衛星制造中,中國空間站的太陽能電池板采用雙組份硅橡膠密封,該膠水在-180℃至200℃溫域內保持彈性,同時通過添加氧化鈰填料實現抗宇宙射線老化,設計壽命達15年。在航空發動機領域,羅羅(Rolls-Royce)的渦輪葉片冷卻孔封堵采用雙組份陶瓷膠,其耐溫能力達1600℃,且在10萬次熱循環(室溫至1200℃)后無開裂,較傳統金屬封堵件減重40%。更值得關注的是,C919客機的舷窗密封采用雙組份聚硫膠,該膠水在8000米高空低氣壓環境下仍能保持0.3N/mm的粘接強度,同時通過低揮發性設計避免在密閉機艙內釋放有害氣體。這些應用案例證明,雙組份點膠技術已成為航空航天裝備突破“卡脖子”難題的重要支撐。遼寧雙組份點膠現貨

- 廣東機械GRACO供料系統設備制造 2025-12-18

- 海南標準GRACO供料系統配件 2025-12-18

- 重慶國產GRACO供料系統生產商 2025-12-18

- 湖北標準GRACO供料系統機械結構 2025-12-18

- 海南設備GRACO供料系統廠家供應 2025-12-18

- 云南GRACO供料系統技術參數 2025-12-18

- GRACO供料系統現貨 2025-12-18

- 湖南質量GRACO供料系統現貨 2025-12-18

- 湖南機械GRACO供料系統工廠直銷 2025-12-18

- 云南智能GRACO供料系統代理商 2025-12-18

- Chroma 中茂63600系列電子負載多少錢 2025-12-19

- 海南洗板機哪家好 2025-12-19

- 手持式X射線熒光礦物巖屑光譜儀分析儀 2025-12-19

- 江蘇大型pH自動控制加液系統價錢 2025-12-19

- 一體插入式電磁流量計價格 2025-12-19

- 上海進口負載保持閥安裝 2025-12-19

- 嘉興LIBS咨詢 2025-12-19

- 松江區推薦實驗耗材用途 2025-12-19

- 江蘇金剛石切割片制樣耗材哪個牌子好 2025-12-19

- 常州大型全自動洛氏硬度計 2025-12-19