齒軸真空淬火怎么做

氣體淬火是真空淬火中應用較普遍的技術之一,其原理是通過高壓惰性氣體(如氮氣、氬氣)或非活性氣體(如氦氣)的強制對流,實現(xiàn)工件的快速冷卻。與傳統(tǒng)油淬或水淬相比,氣體淬火具有冷卻均勻、無污染、變形小等優(yōu)勢。在真空環(huán)境下,氣體分子密度低,熱傳導效率較低,因此需通過提高氣體壓力(通常0.5-2MPa)和流速來增強冷卻能力。例如,高壓氮氣淬火可達到與油淬相當?shù)睦鋮s速度,同時避免油淬產(chǎn)生的煙氣污染和工件表面油污殘留。氣體淬火的冷卻特性可通過調節(jié)氣體壓力、流速和噴嘴結構進行優(yōu)化,例如采用多級壓力控制,在馬氏體轉變區(qū)降低氣體壓力以減少熱應力,從而降低淬火變形。此外,氣體淬火適用于復雜形狀零件的處理,如薄壁件、細長軸等,因其冷卻均勻性可有效避免局部過熱或過冷導致的開裂問題。真空淬火能夠實現(xiàn)復雜合金材料的高性能熱處理。齒軸真空淬火怎么做

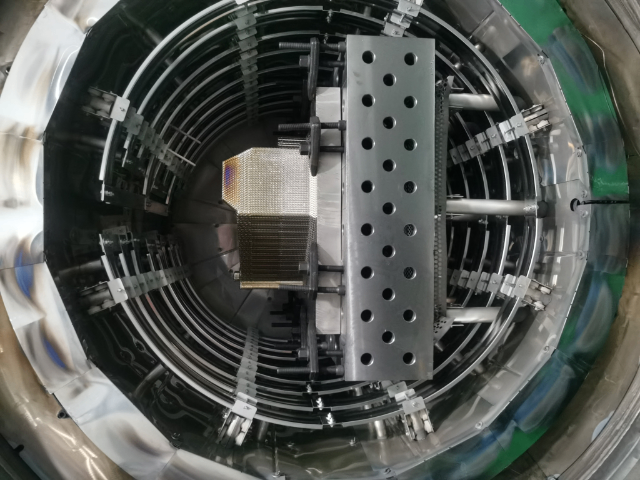

現(xiàn)代真空淬火爐采用模塊化設計,關鍵部件包括真空腔體、加熱系統(tǒng)、冷卻裝置及控制系統(tǒng)。真空腔體通常由雙層水冷不銹鋼制成,內(nèi)壁敷設高密度石墨氈或金屬隔熱屏,既保證高溫下的結構穩(wěn)定性,又減少熱量散失。加熱系統(tǒng)多采用石墨或鉬鑭合金電阻帶,通過輻射傳熱實現(xiàn)均勻升溫,部分高級設備配備對流加熱模塊,在低溫段通過循環(huán)氣體加速溫度均勻化。冷卻裝置是氣淬工藝的關鍵,其設計涵蓋高壓風機、導風板及噴嘴陣列,例如法國ECM公司的分級氣淬系統(tǒng)可通過變頻驅動技術調節(jié)氣體壓力(0-2MPa),配合360°環(huán)形或上下貫穿式氣流設計,實現(xiàn)冷卻速度的準確控制。控制系統(tǒng)則集成溫度、壓力、真空度等多參數(shù)監(jiān)測,結合工藝數(shù)據(jù)庫實現(xiàn)自動化操作,例如北京華翔電爐的立式高壓氣淬爐配備觸摸屏界面,可實時顯示設備狀態(tài)并調用預設工藝曲線,確保批次間的一致性。宜賓高速鋼真空淬火步驟真空淬火適用于對熱處理后尺寸精度要求嚴格的零件。

真空淬火技術的發(fā)展與新材料開發(fā)緊密相關,兩者相互促進形成良性循環(huán)。在高速鋼領域,真空淬火推動了粉末冶金高速鋼(如ASP30)的應用,其均勻的微觀結構在真空環(huán)境下可實現(xiàn)完全淬透,硬度達67-68HRC,較傳統(tǒng)熔鑄鋼提升10%以上。在鈦合金領域,真空淬火與β熱處理的結合,開發(fā)出較強高韌的Ti-6Al-4V合金,例如航空發(fā)動機葉片經(jīng)真空處理后,抗拉強度達1200MPa,同時保持6%以上的延伸率。在新型模具鋼方面,真空淬火促進了馬氏體時效鋼(如18Ni300)的普及,其通過真空處理獲得超細晶粒,硬度達54HRC時韌性仍保持30J/cm2,滿足了精密沖壓模具的需求。此外,真空淬火與表面改性技術的結合,催生了梯度功能材料,例如模具表面經(jīng)真空淬火+PVD涂層后,耐磨性較單一處理提升5倍以上,推動了汽車模具向長壽命、高精度方向發(fā)展。

真空淬火通過控制加熱與冷卻過程,直接影響材料的晶體結構與相組成,進而優(yōu)化機械性能。在加熱階段,真空環(huán)境促進碳化物溶解,例如高速鋼(W6Mo5Cr4V2)在1260℃真空加熱時,碳化物充分溶解形成均勻的奧氏體基體,為后續(xù)淬火獲得高硬度馬氏體提供條件。冷卻過程中,氣淬的均勻性可減少殘余應力,例如模具鋼經(jīng)真空氣淬后,表面與心部溫差較油淬降低50%以上,明顯降低開裂風險。同時,真空環(huán)境下的清潔冷卻避免了液態(tài)介質中的碳污染,例如鈦合金在氮氣氣淬時,表面不會形成氮化鈦硬脆層,保持了良好的韌性。此外,真空淬火與回火工藝的配合可進一步調控性能,例如高速鋼經(jīng)560℃真空回火后,碳化物析出形成二次硬化,硬度可達64-66HRC,同時韌性較常規(guī)處理提升20%以上。真空淬火普遍用于航空發(fā)動機葉片、齒輪等關鍵部件制造。

模具制造對熱處理工藝的要求極為嚴苛,需兼顧高硬度、高耐磨性、良好的韌性和抗疲勞性能。真空淬火憑借其獨特的工藝優(yōu)勢,成為模具熱處理的主選技術之一。首先,真空環(huán)境可有效防止模具表面氧化和脫碳,避免因表面缺陷導致的早期失效;其次,均勻的冷卻可減少模具的熱應力,降低淬火變形和開裂風險,尤其適用于復雜形狀模具的處理;再次,真空淬火后的模具表面光潔度高,無需后續(xù)拋光或噴砂處理,縮短了制造周期;之后,通過結合真空滲碳、真空氮化等復合工藝,可進一步提升模具的表面硬度和耐磨性,延長使用壽命。例如,在塑料模具制造中,真空淬火可使模具型腔表面硬度達到50-55HRC,同時保持心部韌性,滿足高精度、長壽命的生產(chǎn)需求。真空淬火適用于對熱處理變形和表面質量要求嚴格的零件。上海局部真空淬火工藝

真空淬火是一種普遍應用于高級制造領域的先進熱處理技術。齒軸真空淬火怎么做

真空淬火是一種在真空環(huán)境下對金屬材料進行加熱、保溫后快速冷卻的熱處理工藝,其關鍵在于通過真空環(huán)境消除氧化與脫碳現(xiàn)象,同時實現(xiàn)均勻冷卻以控制材料性能。與傳統(tǒng)淬火工藝相比,真空淬火的關鍵優(yōu)勢在于其“清潔性”與“可控性”。在真空環(huán)境中,氧氣分壓極低,金屬表面無法形成氧化膜,從而避免了因氧化導致的表面硬度下降、脆性增加等問題。此外,真空環(huán)境還能有效排除材料內(nèi)部的氫、氮等氣體,減少氫脆風險,提升材料的塑性與韌性。冷卻階段,真空淬火通過氣體(如氮氣、氬氣)、油或水作為介質,實現(xiàn)快速冷卻以形成馬氏體組織,但氣體淬火因其冷卻均勻性更優(yōu),成為真空淬火的主流方式。其冷卻過程可通過調節(jié)氣體壓力、流速及溫度實現(xiàn)分級淬火,進一步控制殘余應力與變形量,滿足高精度零件的制造需求。齒軸真空淬火怎么做

- 自貢金屬固溶時效處理多少錢 2025-12-22

- 內(nèi)江錳鋼真空淬火工藝 2025-12-22

- 南充304氮化處理技術 2025-12-22

- 杭州熱處理真空淬火在線咨詢 2025-12-22

- 深圳齒軸真空淬火適用范圍 2025-12-22

- 瀘州工件真空淬火變形量大嗎 2025-12-22

- 內(nèi)江局部真空淬火廠家 2025-12-22

- 四川局部真空淬火方式 2025-12-22

- 上海304氮化處理價格 2025-12-22

- 重慶真空離子氮化處理技術 2025-12-22

- 紡織廠傳輸系統(tǒng)服務價格 2025-12-22

- 南京原裝進口保險柜多少錢 2025-12-22

- 江蘇特種激光全息制版系統(tǒng)廠家電話 2025-12-22

- 崇明區(qū)辦公用釹鐵硼操作 2025-12-22

- 小型智能語音助手內(nèi)容 2025-12-22

- 廣東工業(yè)六軸發(fā)展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22

- 南通比較好的光學鏡頭規(guī)格尺寸 2025-12-22

- 成都別墅中央空調智能控制智能化設計 2025-12-22

- 合肥多頭涂覆機公司 2025-12-22