山東模具真空淬火主要特點

真空淬火的質(zhì)量控制需建立覆蓋原材料、工藝參數(shù)、設備狀態(tài)、檢測方法的完整體系。原材料方面,需嚴格檢測化學成分、晶粒度、非金屬夾雜物等指標,例如高速鋼需控制碳化物不均勻度≤3級;工藝參數(shù)控制需依據(jù)材料特性制定標準化曲線,例如模具鋼淬火溫度需控制在1020-1050℃,保溫時間按工件有效厚度計算(1.5-2分鐘/毫米);設備狀態(tài)監(jiān)測需定期校驗真空計、溫度傳感器、氣壓調(diào)節(jié)閥等關鍵部件,確保測量精度;檢測方法需采用金相分析、硬度測試、殘余應力測定等綜合手段,例如通過X射線衍射分析滲層組織,確保無脆性相(如Fe3C)生成。國際標準化組織(ISO)與美國材料與試驗協(xié)會(ASTM)已發(fā)布多項真空淬火相關標準,為行業(yè)質(zhì)量控制提供了規(guī)范依據(jù)。真空淬火適用于對表面質(zhì)量和尺寸精度雙重要求的零件。山東模具真空淬火主要特點

隨著工業(yè)4.0的發(fā)展,真空淬火工藝正加速向自動化、智能化轉型。現(xiàn)代真空爐普遍配備PLC控制系統(tǒng),可實現(xiàn)溫度、壓力、真空度等參數(shù)的實時監(jiān)測與自動調(diào)節(jié),例如北京華翔電爐的立式高壓氣淬爐,通過觸摸屏界面可調(diào)用200組以上工藝曲線,確保不同材料的處理一致性。更先進的系統(tǒng)還集成了工藝模擬軟件,如法國ECM公司的Quench AL,可預測冷卻過程中的溫度場與應力場,優(yōu)化氣體壓力與流速參數(shù),將畸變控制精度提升至±0.01mm。在智能化層面,部分設備已實現(xiàn)遠程診斷與維護,例如通過物聯(lián)網(wǎng)技術實時上傳設備運行數(shù)據(jù),廠家可提前預警故障,減少停機時間。此外,機器學習算法的應用正在改變工藝開發(fā)模式,例如通過分析歷史數(shù)據(jù),AI系統(tǒng)可自動生成較優(yōu)淬火參數(shù),將新材料的工藝開發(fā)周期從數(shù)月縮短至數(shù)周。德陽機械真空淬火國家標準真空淬火通過精確控制冷卻速率實現(xiàn)較佳組織轉變。

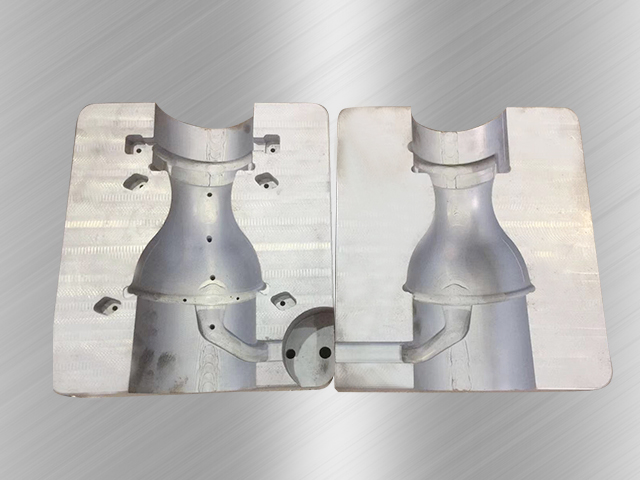

模具制造是真空淬火技術的重要應用領域,其價值體現(xiàn)在提升模具壽命、精度與表面質(zhì)量三方面。傳統(tǒng)鹽浴淬火易導致模具表面氧化、脫碳,降低耐磨性與耐腐蝕性,而真空淬火可實現(xiàn)表面光潔度Ra0.4μm以下,無需后續(xù)拋光即可直接使用,縮短制造周期30%以上。在精度控制方面,真空環(huán)境下的均勻加熱與冷卻可減少熱應力畸變,例如汽車模具經(jīng)真空淬火后,尺寸精度可達±0.05mm,滿足精密壓鑄要求。此外,真空淬火與表面強化技術(如滲氮、PVD涂層)的復合應用,可進一步提升模具耐磨性與抗疲勞性能,例如模具鋼經(jīng)真空淬火+離子滲氮后,表面硬度可達1200HV,使用壽命延長2-3倍。

變形控制是真空淬火的關鍵挑戰(zhàn)之一,其根源在于熱應力與組織應力疊加導致的尺寸變化。真空淬火通過三方面機制控制變形:其一,真空環(huán)境消除氧化皮對工件的約束,減少加熱階段的熱應力積累;其二,采用高壓氣體冷卻(如2MPa氮氣)實現(xiàn)均勻冷卻,避免液淬中表面與心部冷卻速率差異導致的彎曲變形;其三,通過優(yōu)化裝爐方式(如垂直懸掛、間隔排列)與冷卻氣流導向(如上下方形冷卻),確保工件各部位冷卻同步。例如,在處理薄壁圓盤狀工件時,采用360°環(huán)形冷卻易導致徑向收縮不均,而改用上下對流冷卻可使變形量降低60%。此外,真空淬火后的回火工藝(如550℃×2h)可進一步消除殘余應力,將總變形量控制在0.05mm以內(nèi),滿足精密模具的加工要求。真空淬火可提高金屬材料的淬火硬度和組織致密性。

真空淬火按冷卻介質(zhì)可分為真空油淬、真空氣淬與真空水淬三類,其中真空氣淬因環(huán)保性與工藝靈活性成為應用重點。真空油淬通過將加熱后的工件浸入高純度淬火油中實現(xiàn)快速冷卻,適用于高碳高合金鋼等需高冷卻速率的材料,但油淬易產(chǎn)生油煙污染,需后續(xù)清洗工序。真空氣淬則利用高壓氣體(如氮氣、氬氣)作為冷卻介質(zhì),通過調(diào)節(jié)氣體壓力(0.5-2MPa)與流速實現(xiàn)冷卻強度控制,其冷卻均勻性優(yōu)于油淬,可明顯減少工件變形,尤其適用于薄壁件、精密模具等對變形敏感的場景。真空水淬雖冷卻速率較高,但因易引發(fā)淬火裂紋,應用范圍較窄,多用于簡單形狀工件。此外,真空淬火還可與滲碳、滲氮等表面處理工藝結合,形成復合熱處理技術,進一步提升材料表面硬度與耐磨性,同時保持心部韌性。真空淬火處理后的材料具有優(yōu)異的綜合機械性能和使用壽命。山東模具真空淬火主要特點

真空淬火適用于高溫合金、鈦合金等特種材料的處理。山東模具真空淬火主要特點

真空淬火爐是實施該工藝的關鍵設備,其結構設計與運行機制直接影響熱處理質(zhì)量。典型真空淬火爐由真空系統(tǒng)、加熱系統(tǒng)、冷卻系統(tǒng)、控制系統(tǒng)及爐體五大部分構成。真空系統(tǒng)通過機械泵與分子泵串聯(lián)抽氣,將爐內(nèi)真空度降至10?3-10??Pa,為熱處理提供無氧化環(huán)境;加熱系統(tǒng)采用石墨或鉬鑭合金作為發(fā)熱體,通過輻射傳熱使工件均勻升溫,爐溫均勻性可控制在±5℃以內(nèi);冷卻系統(tǒng)則根據(jù)工藝需求配置高壓氣淬裝置或油淬槽,氣淬裝置通過風機驅動氣體循環(huán),實現(xiàn)工件表面與中心同步冷卻,油淬槽則配備攪拌裝置以增強冷卻均勻性;控制系統(tǒng)集成溫度、壓力、氣體流量等參數(shù)監(jiān)測與調(diào)節(jié)功能,支持工藝程序存儲與自動執(zhí)行,確保熱處理過程可重復性與穩(wěn)定性;爐體采用雙層水冷結構,既維持真空環(huán)境又防止外部熱量傳入,保障設備長期運行可靠性。山東模具真空淬火主要特點

- 四川機械真空淬火質(zhì)量效果 2025-12-20

- 北京齒軸真空淬火過程 2025-12-20

- 自貢工具鋼真空淬火怎么做 2025-12-20

- 瀘州零件真空淬火檢驗方法 2025-12-20

- 成都真空淬火氮化處理方案 2025-12-20

- 瀘州工具鋼真空淬火步驟 2025-12-20

- 山東不銹鋼退磁處理怎么檢測 2025-12-20

- 宜賓不銹鋼固溶時效處理排行榜 2025-12-20

- 四川真空熱處理質(zhì)量效果 2025-12-20

- 德陽不銹鋼真空淬火方案 2025-12-20

- 鎮(zhèn)江家用電梯品牌 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區(qū)便宜的氣動元件銷售廠家 2025-12-20

- 湖南YS12多功能貼片機供應商 2025-12-20

- 安徽液壓高速分散機 2025-12-20

- 上海密封環(huán)定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結構件 2025-12-20