成都真空離子氮化處理后的硬度

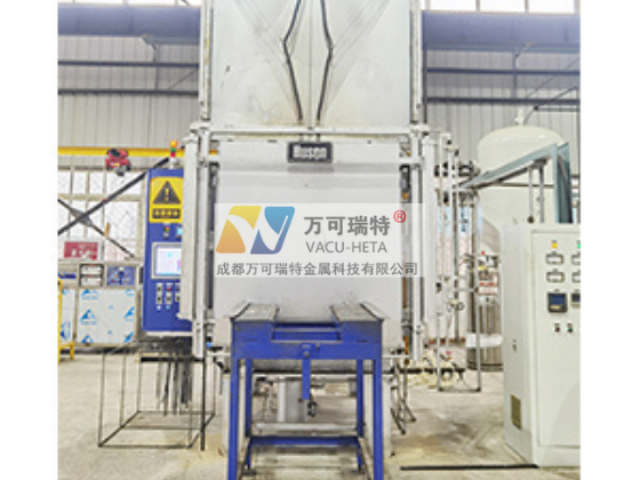

氮化處理設備的選型與維護管理對氮化效果和生產效率具有重要影響。氮化處理設備包括氣體氮化爐、液體氮化槽、離子氮化機等,不同類型的設備適用于不同的氮化處理需求。在選擇設備時,需要考慮工件的尺寸、形狀、材料以及所需性能等因素,選擇較適合的設備類型。同時,設備的自動化程度、控制精度和穩定性也是選型的重要考慮因素。隨著科技的不斷進步,氮化處理設備也在向智能化、高效化、環保化的方向發展。通過采用先進的控制系統和監測技術,可以實現氮化過程的自動控制和優化,提高處理精度和效率。氮化處理通常作為之后熱處理工序進行。成都真空離子氮化處理后的硬度

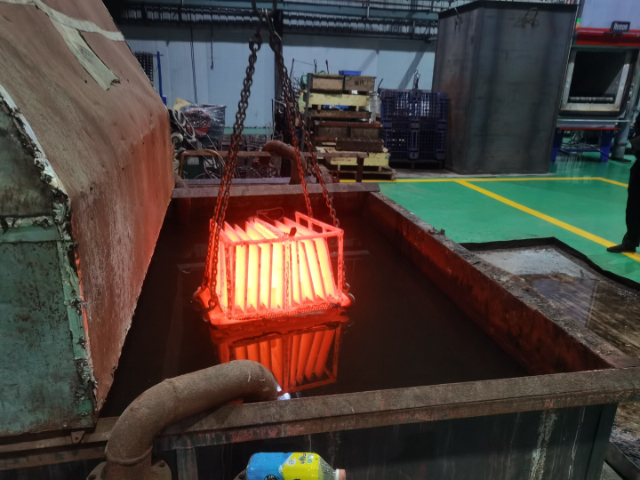

液體氮化處理是在熔融的鹽浴中進行的一種氮化方式。常用的鹽浴介質包括青化鈉、青化鉀、碳酸鈉以及硝酸鹽等混合物。這些鹽浴在高溫下分解產生氮化物,為金屬表面提供氮源。液體氮化處理的優勢在于處理溫度較低(通常在450-550℃之間),處理時間較短(幾十分鐘至幾小時),且能夠形成均勻致密的氮化層。此外,液體氮化處理還能有效去除金屬表面的氧化層和污染物,提高表面清潔度。然而,液體氮化處理也存在鹽浴成分易揮發、環境污染大等問題,且對鹽浴成分的控制要求較高,限制了其在大規模工業生產中的應用。上海40cr氮化處理價格氮化處理是一種經濟實用的表面強化處理方式。

航空航天領域對材料的性能要求極為嚴苛,需要材料具備強度高的、高硬度、高耐磨性、高抗腐蝕性和高抗疲勞性能等特點。氮化處理作為一種有效的表面強化技術,在航空航天領域有著普遍的應用。例如,飛機發動機中的渦輪葉片、軸承等關鍵零部件經過氮化處理后,能夠明顯提高其表面性能和整體性能,滿足航空航天領域對優良品質材料的需求。此外,氮化處理還可以用于改善航空航天材料的焊接性能和涂層附著力等方面。機械制造領域是氮化處理的傳統應用領域之一。在機械制造過程中,許多零部件都需要承受摩擦、磨損和腐蝕等作用,因此對材料的表面性能要求較高。

離子氮化是一種先進的氮化處理技術,它利用輝光放電現象來實現氮原子的滲入。在離子氮化設備中,將工件作為陰極,爐壁作為陽極,在真空環境中充入氮氣或氮氫混合氣體,并施加高壓直流電。當電壓達到一定值時,氣體被電離,產生大量的正離子(主要是氮離子)和電子。正離子在電場的作用下高速轟擊工件表面,將能量傳遞給工件表面的原子,使工件表面溫度升高,同時產生濺射現象,去除工件表面的氧化膜和雜質。與此同時,氮離子也會滲入工件表面,形成氮化層。離子氮化具有滲速快、表面質量好、節能環保等優點,能夠精確控制氮化層的厚度、硬度和組織結構,適用于對氮化質量要求較高的工件,如精密模具、航空零部件等。氮化處理形成的擴散層有助于提高抗磨損性能。

氮化處理根據處理過程中所使用的介質和工藝條件的不同,主要可分為氣體氮化、液體氮化和離子氮化三大類。氣體氮化通常是將金屬工件置于含有氨氣(NH?)等氮化氣體的環境中,在高溫下氨氣分解產生活性氮原子,這些氮原子逐漸向金屬表面擴散并滲入,形成氮化物層。液體氮化則是將工件浸入含有青化物等氮化劑的熔鹽中,通過熔鹽與金屬表面的化學反應實現氮元素的滲入。離子氮化是利用直流電場的作用,使含氮氣體電離產生高能離子,這些離子轟擊金屬表面,不只促進了氮原子的滲入,還能對金屬表面起到一定的清潔和活化作用。不同類型的氮化處理工藝雖然原理略有差異,但關鍵目標都是通過氮元素的滲入改變金屬表面的組織結構,進而提升其性能。氮化處理適用于對耐磨、抗疲勞、抗蝕有綜合要求的零件。成都真空離子氮化處理后的硬度

氮化處理常用于鋼件、鑄鐵等材料以增強耐磨性能。成都真空離子氮化處理后的硬度

氮化處理的歷史可以追溯到20世紀初,當時科學家們開始探索通過化學熱處理來改善金屬材料的表面性能。早期的氮化處理主要采用氣體氮化法,即在高溫下將金屬材料置于含氮氣體環境中,通過氣體分解產生的活性氮原子與金屬表面反應形成氮化層。隨著技術的進步,離子氮化、激光氮化等新型氮化方法相繼出現,這些方法具有處理速度快、氮化層質量高、環境友好等優點,極大地推動了氮化處理技術的發展。如今,氮化處理已成為金屬材料表面強化領域的重要分支,其應用范圍不斷拓寬,技術水平持續提升。成都真空離子氮化處理后的硬度

- 宜賓鈦合金真空淬火方案 2025-12-19

- 綿陽440c氮化處理廠家 2025-12-19

- 內江模具固溶時效處理哪家好 2025-12-19

- 四川金屬固溶時效處理過程 2025-12-19

- 成都零件退磁處理方法 2025-12-19

- 北京高速鋼真空淬火加工廠 2025-12-19

- 德陽鈦合金真空淬火在線咨詢 2025-12-19

- 四川退磁表面處理步驟 2025-12-19

- 德陽金屬件退磁處理設備 2025-12-19

- 宜賓金屬氮化處理方式 2025-12-19

- 合肥調節閥報價 2025-12-19

- 上海等離子去膠機工廠直銷 2025-12-19

- 杭州體積式喂料機廠商 2025-12-19

- 河南高強度板框過濾器生產廠家 2025-12-19

- 河北一級能效空壓站標準 2025-12-19

- 浙江柱塞泵機械結構 2025-12-19

- 嘉定區微型風閥 2025-12-19

- 青海不銹鋼乳化機價格 2025-12-19

- 鎮江輕型皮帶輸送機咨詢問價 2025-12-19

- 廣東生物醫藥板式換熱器價格 2025-12-19