貴州真空淬火步驟

表面工程技術(如滲氮、滲碳、涂層)與真空淬火的復合強化是提升材料綜合性能的重要途徑,其關鍵是通過表面改性形成梯度結構,實現“表面高硬度+心部高韌性”的協同效應。在真空滲氮+淬火工藝中,工件首先在真空爐中加熱至滲氮溫度(500-550℃),通入氨氣或氮氫混合氣,通過離子轟擊或化學反應在表面形成氮化物層(如ε相),隨后快速冷卻以固定滲層組織,之后獲得表面硬度>1000HV、心部硬度40-50HRC的復合結構,明顯提升耐磨性與抗咬合性能。真空滲碳+淬火工藝則通過控制碳勢與淬火速率,在表面形成高碳馬氏體層(硬度>60HRC),心部保持低碳馬氏體或貝氏體組織(硬度35-45HRC),適用于齒輪、軸承等高負荷零件。此外,物理的氣相沉積(PVD)或化學氣相沉積(CVD)涂層與真空淬火的結合可進一步增強表面性能,例如在真空淬火后的模具表面沉積TiN或CrN涂層,可將耐磨性提升3-5倍,延長模具壽命。未來,隨著納米技術與復合材料科學的發展,真空淬火與表面工程技術的復合強化將向更精細、更多功能化方向發展,例如開發梯度涂層、自潤滑涂層等,滿足極端工況下的性能需求。真空淬火通過真空環境減少材料在加熱過程中的污染風險。貴州真空淬火步驟

航空航天領域對材料性能的要求極為嚴苛,需同時滿足高溫強度、低密度、高疲勞壽命與抗腐蝕性等需求,真空淬火因其清潔性與可控性成為關鍵熱處理技術。在航空發動機葉片制造中,鎳基高溫合金需通過真空淬火實現γ'相的均勻析出,提升高溫強度與抗蠕變性能;鈦合金葉片則采用真空淬火結合時效處理,形成α+β雙相組織,平衡強度與韌性。對于航天器結構件,鋁合金需通過真空淬火獲得細晶組織,提升抗疲勞性能;碳纖維增強復合材料則利用真空淬火消除加工應力,防止層間剝離。此外,真空淬火還可用于航天器軸承、齒輪等傳動部件的熱處理,通過控制冷卻速率減少淬火裂紋,延長部件在極端環境下的使用壽命。隨著航空航天材料向較強輕量化方向發展,真空淬火技術將持續優化,以滿足新一代材料(如高熵合金、陶瓷基復合材料)的熱處理需求。上海真空淬火過程真空淬火處理后的零件具有優異的尺寸精度和表面質量。

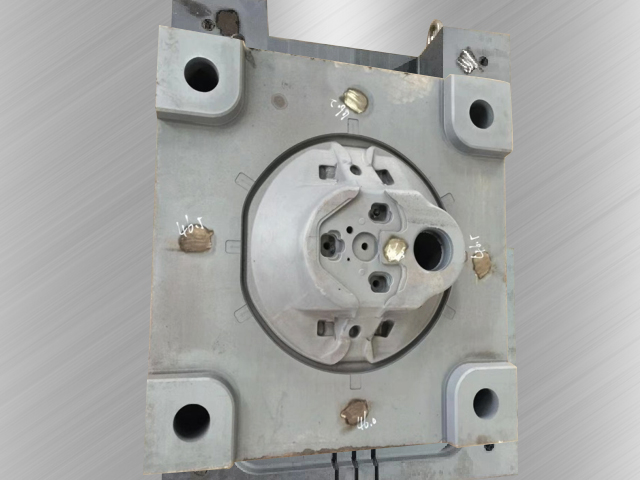

真空淬火爐的關鍵結構包括真空系統、加熱系統、冷卻系統及控制系統。真空系統由機械泵、擴散泵組成,可在30分鐘內將爐腔真空度抽至10^-4帕,為加熱過程提供無氧化環境;加熱系統采用石墨或鉬合金電阻帶,通過輻射傳熱實現均勻升溫,溫度場均勻性可達±5℃。冷卻系統是真空淬火的關鍵,其設計直接影響淬火效果:油淬系統通過高壓油泵將淬火油以10m/s流速噴淋工件,實現快速冷卻;氣淬系統則配備高壓風機與導流裝置,可調節氮氣或氬氣壓力(0.1-2MPa)與流向,形成360°環繞冷卻氣流。控制系統集成PID溫度調節與壓力反饋模塊,可實時監測并調整加熱功率、氣體壓力等參數,確保工藝穩定性。例如,在模具鋼淬火時,系統會自動在Ms點附近降低氣體壓力,減少馬氏體轉變應力,從而控制變形量。

隨著工業4.0和智能制造的發展,真空淬火工藝正逐步向智能化、自動化方向演進。現代真空爐已集成傳感器、PLC和工業計算機,實現溫度、真空度、氣體壓力等參數的實時監測和自動調節。例如,通過紅外測溫儀和熱電偶的雙重監測,可精確控制加熱溫度;通過質量流量計和壓力傳感器,可動態調節氣體壓力和流速,實現冷卻特性的優化。此外,人工智能和大數據技術的應用,使真空淬火工藝可基于歷史數據和模型預測,自動生成較優工藝參數,減少人工干預和試錯成本。未來,真空淬火設備將進一步融合物聯網技術,實現遠程監控和故障診斷,提升生產效率和設備利用率。智能化控制技術的發展,將推動真空淬火工藝向更高精度、更高效率和更高可靠性的方向邁進。真空淬火適用于對熱處理變形和表面質量要求嚴格的零件。

真空淬火通過精確控制加熱溫度和冷卻速率,可明顯改善材料的微觀組織結構。在高速鋼淬火過程中,真空環境抑制了碳化物沿晶界析出,促進了馬氏體組織的均勻形成,使材料硬度提升至62-65HRC,同時保持較高的沖擊韌性。對于不銹鋼材料,真空淬火可消除表面氧化層,避免氫脆現象,提升耐腐蝕性能。在鈦合金加工中,真空環境防止了氮、氧等元素的滲入,避免了脆性相生成,使材料在保持強度高的同時具備優異的延展性。此外,真空淬火后的工件表面粗糙度可降低至Ra0.8μm以下,減少了后續拋光工序,降低了生產成本。真空淬火能夠實現復雜合金材料的高性能熱處理。鐵件真空淬火方式

真空淬火適用于對熱處理清潔度要求高的精密零件。貴州真空淬火步驟

真空淬火爐是實施該工藝的關鍵設備,其結構設計需兼顧真空密封性、溫度均勻性和冷卻效率。典型真空爐由爐體、真空系統、加熱系統、冷卻系統和控制系統五大部分組成。爐體通常采用雙層水冷結構,內壁為不銹鋼或耐熱鋼,外層為碳鋼,中間通冷卻水以降低熱損失;真空系統由機械泵、羅茨泵和分子泵組成,可實現從大氣到高真空的快速抽氣;加熱系統多采用石墨加熱器或鉬加熱絲,通過輻射傳熱使爐內溫度均勻上升;冷卻系統分為氣冷和水冷兩種,氣冷通過高壓風機將惰性氣體(如氮氣、氬氣)循環吹掃工件,水冷則通過移動式淬火槽實現快速浸入冷卻;控制系統基于PLC或工業計算機,可實時監測并調節真空度、溫度、氣體壓力等參數,確保工藝穩定性。其工作原理為:工件裝入爐膛后,真空系統啟動,將爐內氣壓降至設定值;加熱系統啟動,工件在真空環境下奧氏體化;達到保溫時間后,冷卻系統根據工藝要求選擇氣冷或水冷,實現快速淬火;之后,工件可進行真空回火以消除內應力。貴州真空淬火步驟

- 宜賓鈦合金真空淬火方案 2025-12-19

- 杭州鍛件固溶時效處理公司排名 2025-12-19

- 綿陽440c氮化處理廠家 2025-12-19

- 成都不銹鋼氮化處理方法 2025-12-19

- 內江模具固溶時效處理哪家好 2025-12-19

- 四川金屬固溶時效處理過程 2025-12-19

- 成都零件退磁處理方法 2025-12-19

- 深圳真空淬火價格 2025-12-19

- 北京高速鋼真空淬火加工廠 2025-12-19

- 貴州鋼件氮化處理 2025-12-19

- 崇明區便宜的消防材料檢測哪家強 2025-12-19

- 上海測試實驗臺 2025-12-19

- 南京工具磨床廠家報價 2025-12-19

- 河北高轉速齒輪泵推薦廠家 2025-12-19

- 天津儲能電源逆變板測試 2025-12-19

- 成都SMT推拉力機報價 2025-12-19

- 深圳污水處理減速機公司 2025-12-19

- 徐匯區定做管道CCTV檢測服務哪家好 2025-12-19

- 合肥封膜機供貨商 2025-12-19

- 合肥調節閥報價 2025-12-19