江蘇特種設備疲勞分析費用

材料的選擇直接影響壓力容器的分析設計結果。常用材料包括碳鋼(如SA-516)、不銹鋼(如SA-240316)和鎳基合金(如Inconel625)。分析設計需明確材料的力學性能,如彈性模量、屈服強度、抗拉強度、斷裂韌性和蠕變特性。ASMEII卷提供了材料的許用應力值,而分析設計中還需考慮溫度對性能的影響。非線性材料行為(如塑性、蠕變)在分析中尤為重要。例如,高溫容器需考慮蠕變應變速率,而低溫容器需評估脆性斷裂風險。材料的本構模型(如彈性-塑性模型、蠕變模型)在有限元分析中需準確輸入。此外,焊接接頭的材料性能異質性也需特別關注,通常通過引入焊接系數或局部建模來處理。材料的選擇還需考慮腐蝕、氫脆等環境因素,以確保容器的長期安全性。壓力容器設計規范,當前標準修訂的主要趨勢是什么?江蘇特種設備疲勞分析費用

隨著工業技術的進步,壓力容器技術也在不斷向前發展,呈現出以下幾個***趨勢:大型化與高效化:為追求規模效益,石化、能源裝置不斷向大型化發展,與之配套的壓力容器體積也越來越大,如千萬噸級煉油裝置中的加氫反應器,重量可達千噸級。這對材料、設計、制造和運輸都提出了極限挑戰。高參數與極端環境適應性:為滿足新一代工藝需求,壓力容器正向著更高壓力、更高溫度及更苛刻介質環境發展。如煤液化反應器、超臨界水氧化技術中的容器,其設計制造技術**著一個國家的工業前列水平。輕量化與優化設計:隨著分析設計方法和計算機技術的普及,基于有限元分析和拓撲優化的設計得以實現,能在保證安全的前提下精確控制應力分布,去除冗余材料,實現輕量化,降低成本和能耗。智能化與數字化:物聯網(IoT)技術使得在役壓力容器的智能監測成為可能。通過植入傳感器,實時監測應力、溫度、腐蝕速率等數據,并構建“數字孿生”模型,可實現預測性維護和智能化安全管理,大幅提升安全可靠性。新材料與新工藝的應用:復合材料壓力容器(如全復合材料氣瓶)因其輕質**、耐腐蝕的優點,在氫能儲存和交通運輸領域前景廣闊。增材制造。 壓力容器ASME設計方案價格對于在高溫下長期運行的設備,蠕變如何成為主要的失效模式?

傳統的壓力容器企業商業模式是一次性的“設計-制造-銷售”,其收入與訂單量強相關,波動性大。巨大的上升空間在于顛覆這一模式,將業務向后端延伸,為客戶提供覆蓋壓力容器從“出生”到“報廢”的全生命周期服務,從而構建持續、穩定的現金流和客戶粘性。這包括:基于數字孿生的預測性維護與健康管理服務。企業可以為售出的**容器安裝傳感器,實時監測運行狀態(應力、溫度、腐蝕速率等),并建立與之同步的數字孿生模型。通過分析實時數據,企業能夠提前預警潛在故障(如疲勞裂紋萌生、局部腐蝕減薄),并主動為客戶提供維護建議、備品備件和檢修服務,從“壞了再修”變為“預測性維修”,幫助客戶避免非計劃停車的巨大損失,企業則從賣產品轉向賣“無憂運營”的服務。在役設備的安全性與剩余壽命評估服務。許多老舊容器仍在超期服役,其安全性評估是客戶的剛性需求。制造企業憑借對產品原始設計和材料的深刻理解,結合先進的無損檢測技術和合于使用評價(FFS)標準,可以為客戶出具**的評估報告,判斷容器能否繼續安全使用或需如何修復,這已成為一個巨大的**服務市場。設備的升級改造、延壽與報廢處理服務。通過提供這些高附加值的專業服務。

焊接接頭是壓力容器的薄弱環節,分析設計需考慮:焊縫幾何的精確建模(余高、坡口角度);熱影響區(HAZ)的材料性能退化;殘余應力的影響。ASMEVIII-2允許通過等效結構應力法進行疲勞評定,將局部應力轉換為沿焊縫的等效應力。斷裂力學方法可用于評估焊接缺陷的臨界性。優化方向包括:采用低殘余應力焊接工藝(如窄間隙焊)、焊后熱處理(PWHT)或局部強化設計(如噴丸處理)。

可靠性設計(RBDA)通過概率方法量化不確定性,提升容器的安全經濟性。關鍵步驟包括:識別隨機變量(材料強度、載荷大小等);建立極限狀態函數(如應力-強度干涉模型);采用蒙特卡洛模擬或FORM/SORM法計算失效概率。ASMEVIII-2的附錄5提供了部分可靠性分析指南。RBDA特別適用于新型材料容器或極端工況設計,可通過靈敏度分析確定關鍵控制參數。實施難點在于獲取足夠的數據以定義變量分布。 壓力容器的主要失效模式有哪些?

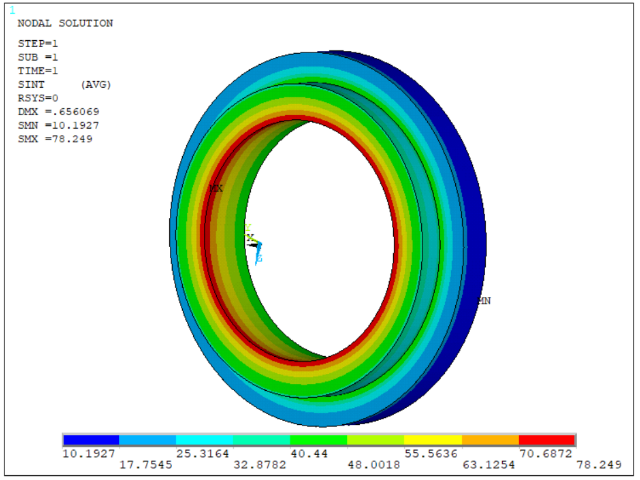

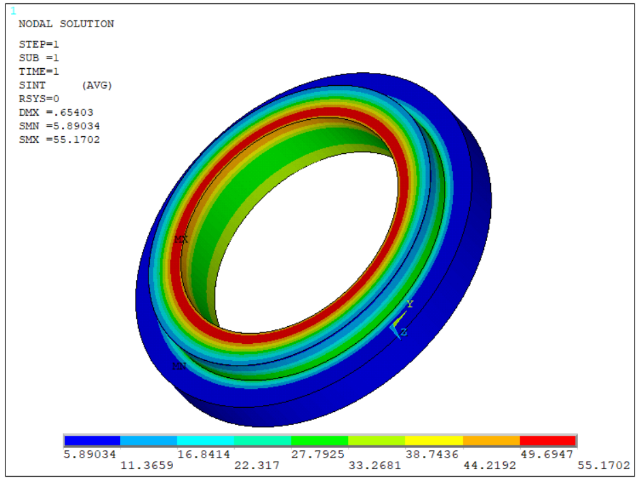

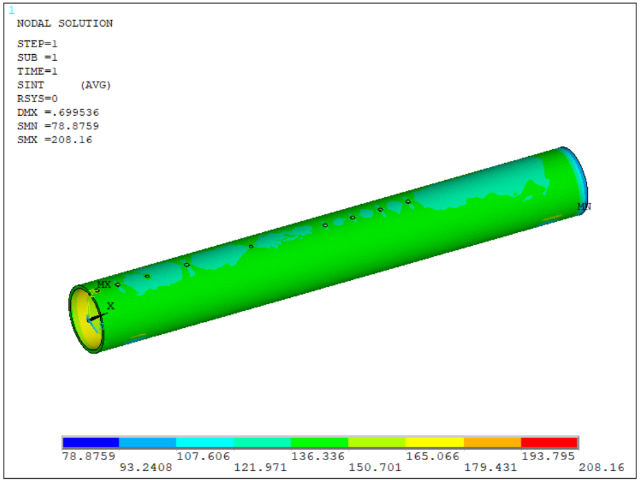

FEA是壓力容器分析設計的**工具,其流程包括:幾何建模:簡化非關鍵特征(如小倒角),但保留應力集中區域(如開孔過渡區)。網格劃分:采用高階單元(如20節點六面體),在焊縫處加密網格(尺寸≤1/4壁厚)。邊界條件:真實模擬載荷(內壓、溫度梯度)和約束(支座反力)。求解設置:線性分析用于彈性驗證,非線性分析用于塑性垮塌或接觸問題。結果評估:提取應力線性化路徑,分類計算Pm、PL+Pb等應力分量。典型案例:某加氫反應器通過FEA發現法蘭頸部彎曲應力超標,優化后應力降低22%。ASMEVIII-2和JB4732均要求對有限元結果進行應力分類,步驟包括:路徑定義:沿厚度方向設置應力線性化路徑(至少3點)。分量分解:將總應力分解為薄膜應力(均勻分布)、彎曲應力(線性變化)和峰值應力(非線性部分)。分類判定:一次總體薄膜應力(Pm):如筒體環向應力,限制≤。一次局部薄膜應力(PL):如開孔邊緣應力,限制≤。一次+二次應力(PL+Pb+Q):限制≤3Sm。例如,封頭與筒體連接處的彎曲應力需通過線性化驗證是否滿足PL+Pb≤3Sm。 通過疲勞分析,可以優化特種設備的結構設計,提高材料的利用率,減少不必要的浪費。廣東壓力容器SAD設計

基于彈塑性理論,允許結構局部屈服,充分利用材料承載潛力。江蘇特種設備疲勞分析費用

ASMEVIII-2是國際公認的壓力容器分析設計**標準,其**在于設計-by-analysis(分析設計)理念。與VIII-1的規則設計不同,VIII-2允許通過詳細應力分析降低安全系數(如材料許用應力系數從)。規范第4部分規定了彈性應力分析法(SCM),要求對一次總體薄膜應力(Pm)限制在,一次局部薄膜應力(PL)不超過,而一次加二次應力(PL+Pb+Q)需滿足3Sm的極限。第5部分則引入塑性失效準則,允許采用極限載荷法(LimitLoad)或彈塑性分析法(Elastic-Plastic),例如通過非線性FEA驗證容器在。典型應用案例包括核級容器設計,需額外滿足附錄5-F的抗震分析要求。EN13445-3的直接路徑(DirectRoute)提供了與ASMEVIII-2類似的分析設計方法,但其獨特之處在于采用等效線性化應力法(EquivalentLinearizedStress)。規范要求將有限元計算結果沿厚度方向線性化,并區分薄膜應力(σm)、彎曲應力(σb)和峰值應力(σp)。對于循環載荷,需按照附錄B進行疲勞評估,使用修正的Goodman圖考慮平均應力影響。與ASME的***差異在于:EN標準對焊接接頭系數(JointEfficiency)的取值更嚴格,要求基于無損檢測等級(如Class1需100%RT)動態調整。例如,某歐盟承壓設備制造商在轉化ASME設計時。 江蘇特種設備疲勞分析費用

- 浙江吸附罐疲勞設計方案費用 2025-12-19

- 上海特種設備疲勞分析方案報價 2025-12-19

- 上海壓力容器常規設計業務咨詢 2025-12-19

- 寧夏快開門式硫化罐技術特性 2025-12-19

- 江蘇壓力容器設計二次開發哪家服務好 2025-12-19

- 上海快開門式均質設備 2025-12-19

- 貴州快開門式儲罐 2025-12-19

- 江蘇深海環境模擬試驗裝置 2025-12-19

- 江蘇快開門式蒸壓釜 2025-12-19

- 廣西快開門式攪拌罐 2025-12-19

- 鎮江定制節能電機哪里有賣 2025-12-19

- 上海整套壓鑄自動化設備價格多少 2025-12-19

- 浙江農產品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19