江蘇壓力容器ASME設計費用標準

復合材料壓力容器(如玻璃鋼或碳纖維纏繞容器)的分析設計需考慮材料的各向異性和層合結構。設計標準如ASME X和ISO 14692提供了專門指導。分析重點包括:層合板理論計算各層應力;失效準則(如Tsai-Hill或Tsai-Wu)評估強度;界面剝離和纖維斷裂的漸進損傷分析。有限元建模需定義鋪層方向、厚度和材料屬性,通常采用殼單元或實體單元分層建模。濕熱環境對復合材料性能的影響需通過耦合場分析考慮。此外,復合材料容器的制造工藝(如纏繞角度)直接影響力學性能,需在設計中同步優化。疲勞分析需基于復合材料特有的S-N曲線和損傷累積模型。有限元分析是壓力容器分析設計中不可或缺的技術手段。江蘇壓力容器ASME設計費用標準

在分析設計中,載荷條件的確定是基礎工作。載荷分為靜態載荷(如內壓、自重)和動態載荷(如風載、地震載荷、壓力波動)。設計需考慮正常操作、異常工況和試驗工況等多種狀態。例如,ASMEVIII-2要求分析設計至少涵蓋設計壓力、液壓試驗壓力和偶然載荷(如瞬時沖擊)。載荷組合是分析設計的關鍵環節。標準通常規定不同載荷的組合系數,如ASMEVIII-2中的“載荷系數和組合”條款。動態載荷還需考慮時間歷程和頻率特性,例如地震分析需采用響應譜法或時程分析法。此外,熱載荷(如溫度梯度引起的熱應力)在高溫容器中尤為重要,需通過耦合熱-結構分析進行評估。準確的載荷定義是確保分析結果可靠的前提,設計者需結合工程經驗和實際工況進行合理假設。江蘇壓力容器ASME設計費用標準采用極限載荷法,評估容器在整體塑性狀態下的最大承載能力。

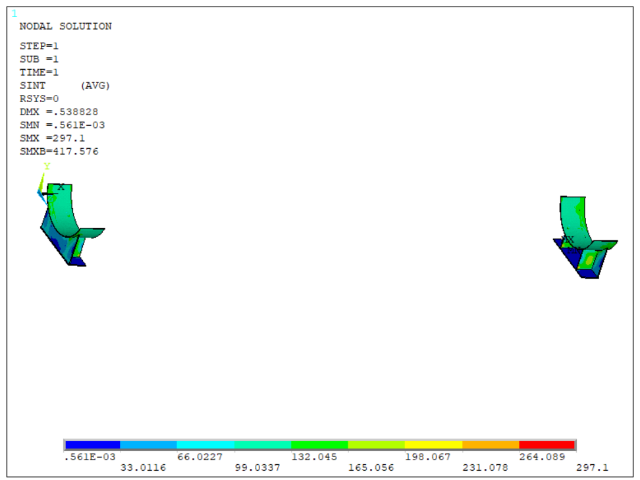

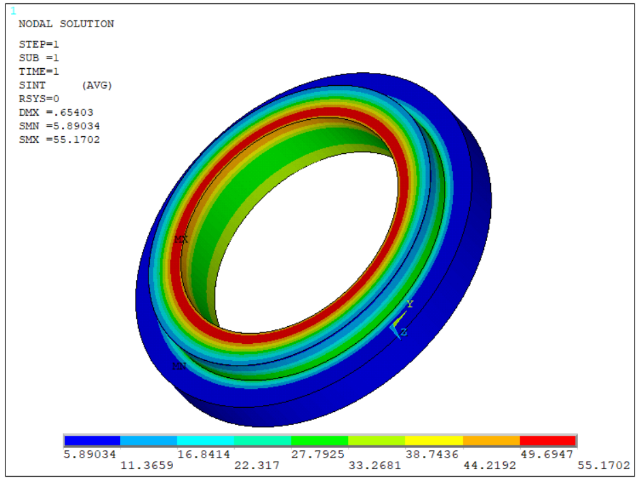

壓力容器分析設計的**在于準確識別并分類應力。ASMEBPVCVIII-2、JB4732等標準采用應力分類法(StressClassificationMethod,SCM),將應力分為一次應力(Primary)、二次應力(Secondary)和峰值應力(Peak)。一次應力由機械載荷直接產生,需滿足極限載荷準則;二次應力源于約束變形,需控制疲勞壽命;峰值應力則需通過局部結構優化降低應力集中。設計時需結合有限元分析(FEA)劃分應力線性化路徑,例如在筒體與封頭連接處提取薄膜應力、彎曲應力和總應力,并對比標準允許值。實踐中需注意非線性工況(如熱應力耦合)對分類的影響,避免因簡化假設導致保守或危險設計。傳統彈性分析可能低估容器的真實承載能力,而彈塑性分析(Elastic-PlasticAnalysis)通過材料本構模型(如雙線性隨動硬化)模擬塑性變形過程,更精確預測失效模式。ASMEVIII-2第5部分允許采用極限載荷法(LimitLoadAnalysis),通過逐步增加載荷直至結構坍塌,以。關鍵點包括:選擇適當的屈服準則(VonMises或Tresca)、處理幾何非線性(大變形效應)、以及網格敏感性驗證(尤其在焊縫區域)。例如,對高壓反應器開孔補強設計,彈塑性分析可***減少過度補強導致的材料浪費。

抗震分析是核電站容器和大型儲罐設計的必備環節。ASMEIII和API650附錄E規定了抗震分析方法,包括:反應譜法:通過模態分析疊加各階振型的響應;時程分析法:輸入地震波直接計算動態響應。建模需考慮流體-結構相互作用(如儲罐的液固耦合效應)和土壤-結構相互作用。阻尼比的合理取值對結果影響***,通常取2%-5%。抗震設計需滿足應力限值和位移限值,同時評估錨固螺栓和支撐結構的可靠性。對于高后果容器,需進行概率地震危險性分析(PSHA)以確定設計基準地震(DBE)。“數字孿生”技術如何通過集成實時傳感器數據、物理模型和歷史數據,為壓力容器的預測性維護帶來變革?

當前,大量中小壓力容器企業仍聚集在中低端市場,進行著基于標準圖紙和成熟工藝的“來料加工”式生產,產品同質化嚴重,利潤空間被持續壓縮。****的上升空間在于突破這片紅海,向高技術壁壘、高附加值的**制造領域進軍。這要求企業不再**是制造商,而是成為擁有**設計與分析能力的解決方案提供商。**市場的典型**包括但不限于:大型核電機組的關鍵設備,如核反應堆壓力容器、穩壓器、蒸汽發生器,這些設備對材料、焊接、無損檢測的要求達到了工業制造的***,準入資質極高,但一旦突破,將建立極高的技術和品牌護城河。新型能源領域的**裝備,如百兆瓦級壓縮空氣儲能系統的大型壓力容器、氫能產業的各類高壓儲氫容器(尤其是面向未來的IV型全復合材料氣瓶)以及液氫儲運設備,這些領域處于爆發前夜,技術尚未完全標準化,搶先布局者將制定行業標準。**化工材料反應器,如用于生產**聚烯烴的大型環管反應器、超臨界反應器等,這些設備工藝特殊、結構復雜,需要與工藝包提供商深度合作,進行聯合設計與開發。邁向**制造,意味著企業需要持續投入研發,積累特殊材料焊接工藝、復雜應力分析、極端條件密封等Know-how。 基于彈性應力分類法,區分一次、二次及峰值應力,確保結構安全。江蘇壓力容器ASME設計費用標準

常規設計適用于低壓,分析設計應對復雜工況。江蘇壓力容器ASME設計費用標準

傳統壓力容器設計***采用“規則設計”(Design-by-Rule),依賴于標準規范(如)中經過簡化的公式和***的安全系數。這種方法雖然安全可靠,但有其固有的局限性:它無法精確處理結構不連續、復雜熱載荷、動態載荷或局部高應力區域。而分析設計(,歐盟EN13445)則通過詳細的應力分析來確保安全,其應用的首要場景就是那些規則設計無法覆蓋或導致設計過于保守的極端與復雜工況。例如,在大型加氫反應器中,操作溫度高達400-500°C,壓力超過20MPa,且介質為高壓氫氣。氫在高溫高壓下會滲入鋼材,導致氫脆現象,***降低材料的韌性。規則設計難以準確評估這種條件下材料的性能退化。通過分析設計,工程師可以進行彈-塑性分析和疲勞分析,精確計算在溫度場和壓力場耦合作用下的應力分布,識別出潛在的氫致開裂風險區域,并據此優化材料選擇、熱處理工藝和結構細節,確保容器在整個設計壽命內的完整性。另一個典型場景是帶復雜內件的塔器,其內部有多層塔盤、降液管和進料分布器。這些內件不僅帶來大量的局部載荷,還會改變流場和溫度場,產生不規則的熱應力。通過有限元分析,可以構建包括所有關鍵內件的整體模型。 江蘇壓力容器ASME設計費用標準

- 上海特種設備疲勞分析方案報價 2025-12-19

- 上海壓力容器常規設計業務咨詢 2025-12-19

- 寧夏快開門式硫化罐技術特性 2025-12-19

- 上海快開門式均質設備 2025-12-19

- 貴州快開門式儲罐 2025-12-19

- 江蘇深海環境模擬試驗裝置 2025-12-19

- 江蘇快開門式蒸壓釜 2025-12-19

- 江蘇壓力容器ASME設計服務方案價錢 2025-12-18

- 浙江焚燒爐分析設計業務多少錢 2025-12-18

- 江蘇焚燒爐分析設計服務費用 2025-12-18

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19

- 金華燃氣控制閥維修便宜 2025-12-19

- 安徽輕型氣脹軸費用 2025-12-19

- 寧波艙蓋油馬達 2025-12-19