壓力容器常規設計哪家好

第四代核電站的氦氣-蒸汽發生器(設計溫度750℃)需評估Alloy617材料的蠕變-疲勞損傷。按ASMEIIINH規范,采用時間分數法計算蠕變損傷(Larson-Miller參數法)與應變范圍分割法(SRP)計算疲勞損傷。某示范項目通過多軸蠕變本構模型(Norton-Bailey方程)模擬管道焊縫的漸進變形,結果顯示10萬小時后的累積損傷D=,需在運行3萬小時后進行局部硬度檢測(HB≤220)。含固體催化劑的多相流反應器易引發流體誘導振動(FIV)。某聚乙烯流化床反應器通過雙向流固耦合(FSI)分析,識別出氣體分布板處的旋渦脫落頻率(8Hz)與結構固有頻率()接近。優化方案包括:①調整分布板開孔率(從15%增至22%);②增設縱向防振板破壞渦街。經PIV實驗驗證,振動幅值從。 分析設計優化壁厚,實現輕量化目標。壓力容器常規設計哪家好

疲勞分析是壓力容器分析設計的關鍵內容,尤其適用于循環載荷工況。ASMEVIII-2的第5部分提供了詳細的疲勞評估方法,基于彈性應力分析和S-N曲線(應力-壽命曲線)。疲勞評估需計算交變應力幅,并考慮平均應力的修正(如Goodman關系)。有限元技術可精確計算局部應力集中系數,但需注意峰值應力的處理。對于高周疲勞,采用應力壽命法;對于低周疲勞(如塑性應變主導),需采用應變壽命法(如Coffin-Manson公式)。環境因素(如腐蝕疲勞)也需額外考慮。疲勞壽命的預測需結合載荷譜和累積損傷理論(如Miner法則)。對于高風險容器,可通過疲勞試驗驗證分析結果。壓力容器常規設計哪家好分析應如何通過設計、制造、操作和維護的全生命周期管理來預防這些失效。

壓力容器設計必須符合**或國家標準,如ASMEBPVCVIII-1(美國)、EN13445(歐洲)或GB/T150(**)。ASMEVIII-1采用“規則設計”,允許基于經驗公式的簡化計算;而ASMEVIII-2(分析設計)需通過詳細應力分析。GB/T150將容器分為一類、二類、三類,按危險等級提高設計要求。標準中明確規定了材料許用應力、焊接接頭系數(通常取)、腐蝕裕量(一般增加1~3mm)等關鍵參數。設計者還需遵循屬地監管要求,如**需通過TSG21《固定式壓力容器安全技術監察規程》的合規審查。壓力容器的常規設計基于彈性失效準則,即容器在正常工作壓力下應保持彈性變形狀態。設計時需考慮主要載荷包括內壓、外壓、溫度梯度、風載及地震載荷等。根據薄壁理論(如中徑公式),當容器壁厚與直徑比小于1/10時,周向應力(環向應力)是軸向應力的2倍,計算公式為σ_θ=PD/2t(P為設計壓力,D為內徑,t為壁厚)。此外,設計需滿足靜態平衡條件,并考慮局部應力集中區域(如開孔接管處)的補強要求。常規設計通常采用規則設計法(如ASMEVIII-1),通過簡化假設確保安全性,但需限制使用范圍(如不適用于循環載荷或極端溫度工況)。

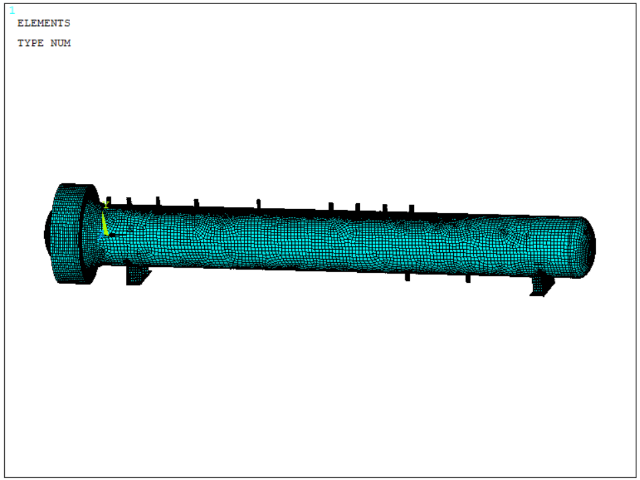

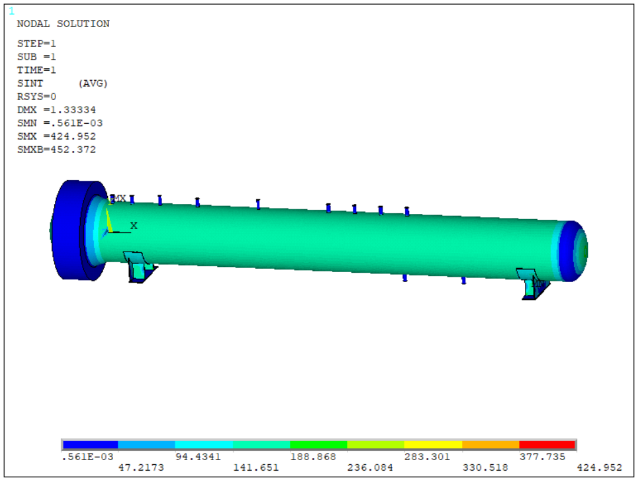

局部應力分析是壓力容器設計的關鍵環節,主要關注幾何不連續區域(如開孔、支座、焊縫)的應力集中現象。ASMEVIII-2要求通過有限元分析或實驗方法(如應變片測量)量化局部應力。彈性應力分析方法通常采用線性化技術,將應力分解為薄膜、彎曲和峰值分量,并根據應力分類限值進行評定。對于非線性問題(如接觸應力),需采用彈塑性分析或子模型技術提高計算精度。局部應力分析的難點在于網格敏感性和邊界條件設置。例如,在接管與殼體連接處,網格需足夠細化以捕捉應力梯度,同時避免因過度細化導致計算量激增。子模型法(Global-LocalAnalysis)是高效解決方案,先通過粗網格計算全局模型,再對關鍵區域建立精細子模型。此外,局部應力分析還需考慮殘余應力(如焊接殘余應力)的影響,通常通過熱-力耦合模擬或引入等效初始應變場實現。運用極限載荷法,確定容器整體承載能力。

壓力容器分析設計的**在于通過理論計算和數值模擬,確保容器在各類載荷下的安全性、可靠性和經濟性。與傳統的規則設計(如ASMEVIII-1)不同,分析設計(如ASMEVIII-2、JB4732)允許更精確地評估應力分布,從而優化材料用量。其基本原理包括:應力分類法:將應力分為一次應力(由機械載荷直接產生)、二次應力(由約束引起)和峰值應力(局部集中),并分別設定許用值。失效準則:包括彈性失效(如比較大剪應力理論)、塑性失效(極限載荷法)和斷裂失效(基于斷裂力學)。設計方法:涵蓋彈性分析、彈塑性分析、疲勞分析和蠕變分析等。典型應用如高壓反應器設計,需通過有限元分析(FEA)驗證筒體與封頭連接處的薄膜應力是否低于(設計應力強度)。 基于應力分類法設計,區分薄膜、彎曲及峰值應力。江蘇壓力容器設計二次開發方案

為什么需要對不同性質的應力采用不同的許用極限?壓力容器常規設計哪家好

分析設計在提升容器壽命和可維護性方面也具有突出價值。通過疲勞分析、斷裂力學評估等方法,可以預測容器的裂紋萌生與擴展規律,從而制定合理的檢測周期和維修策略。例如,在石油化工領域,分析設計能夠結合S-N曲線和損傷累積理論,估算容器的疲勞壽命,避免突發性失效。這種基于數據的壽命管理不僅降低了運維成本,還減少了非計劃停機的**。此外,分析設計有助于滿足更嚴格的法規和**要求。現代工業對壓力容器的安全性、能效和排放標準日益嚴苛,而分析設計能夠通過精細化**驗證容器的合規性。例如,在低碳設計中,通過優化熱交換效率或減少材料碳足跡,分析設計可幫助實現綠色制造目標。同時,其生成的詳細計算報告也為安全評審提供了透明、可靠的技術依據,加速了認證流程。 壓力容器常規設計哪家好

- 快開門設備分析設計服務咨詢 2025-12-20

- 上海仿真模擬焊接殘余應力分析 2025-12-20

- 深圳仿真模擬蠕變分析 2025-12-20

- 徐州壓力容器ANSYS分析設計 2025-12-19

- 浙江吸附罐疲勞設計方案費用 2025-12-19

- 吉林快開門式壓力容器結構 2025-12-19

- 云南快開門式蒸壓釜工藝流程 2025-12-19

- 上海特種設備疲勞分析方案報價 2025-12-19

- 上海壓力容器常規設計業務咨詢 2025-12-19

- 寧夏快開門式硫化罐技術特性 2025-12-19

- 梁溪區使用CZU型鋼設備操作 2025-12-20

- 江蘇吸鋼板起重電磁鐵型號 2025-12-20

- 浙江多槽超聲波清洗機廠家現貨 2025-12-20

- 虹口區國內防火材料檢測哪家強 2025-12-20

- 上海醫療用氣體混配器生產廠家 2025-12-20

- 上海廚房設備訂制 2025-12-20

- 秦淮區多功能手術床 2025-12-20

- 高壓人群情緒測評方案 2025-12-20

- 河南分散機批量定制 2025-12-20

- 山西控制柜檢修 2025-12-20