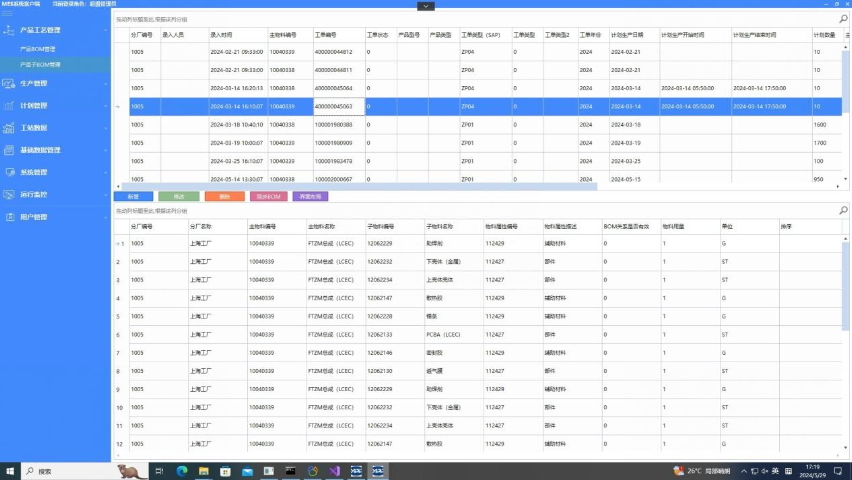

汽車零部件生產線MES數據采集

明青汽車產線MES系統:用客戶實踐印證可靠實力。

汽車零部件制造,因工藝多元、節拍嚴苛、質量追溯要求高,對生產管理系統的“實戰能力”有著嚴苛考驗。明青汽車產線MES系統能被眾多行業客戶納入長期使用清單,正是源于其在真實產線場景中的“經得住檢驗”。從零部件鑄造到精密裝配,從傳統燃油車部件到新能源關鍵零件,明青MES系統已陪伴不同規模、不同工藝路線的企業走過多個生產周期。客戶選擇它的關鍵,在于系統對“穩定”的堅守——無需頻繁調試的成熟框架,能快速適配多車型混線的柔性產線;低延遲的設備通信能力,讓設備協同停線率大幅降低;全鏈路數據閉環設計,則讓質量問題的根因追溯從“事后排查”變為“實時定位”。客戶的持續使用,才是真正的認可。

明青汽車產線MES系統用“被選擇”的事實證明:可靠的工業軟件,不在宣傳語里,而在每一條產線的平穩運轉中,在每一位產線員工的日常操作里。 汽車零部件產線MES,明青智能被多家行業客戶使用驗證。汽車零部件生產線MES數據采集

明青汽車產線MES系統:“輕定制”模式,讓產線升級更“經濟”。

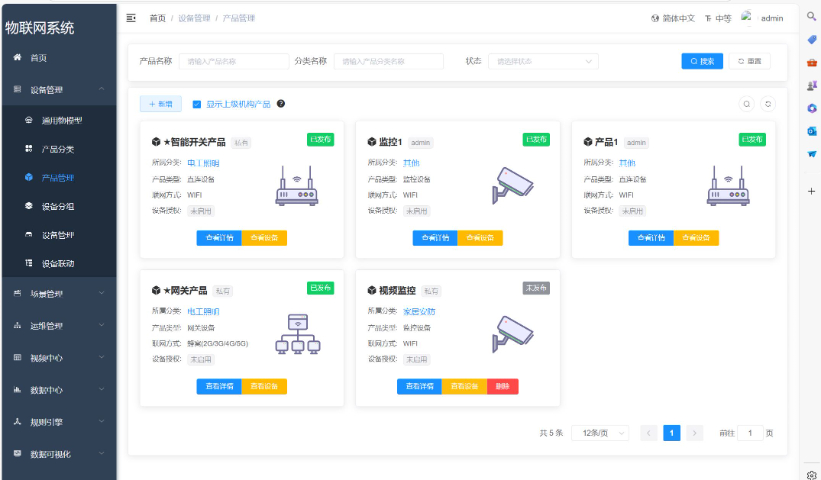

汽車制造的產線需求千差萬別——從傳統燃油車到新能源車型,從不同平臺車型的混線生產到小批量定制化訂單,企業對MES系統的功能適配、流程匹配往往“眾口難調”。傳統MES定制開發成本高、周期長,常讓中小企業望而卻步。明青汽車產線MES系統以“低成本定制”為關鍵優勢,為產線升級提供了更務實的解決方案。系統的“輕定制”能力源于其模塊化架構與標準化設計:預置了覆蓋裝配、焊接、檢測等主要工序的通用功能模塊,企業可根據自身產線特點,通過配置快速組合所需功能,無需從頭開發;同時,系統支持與主流工業協議、設備接口的靈活對接,無論是新增機器人、AGV還是傳感器,均可快速完成數據集成,避免大規模重構底層代碼。這種“即配即用”的模式,大幅減少了定制開發的代碼量與人力投入,并縮短產線適配周期。對企業而言,低成本定制不僅意味著初期投入的降低,更意味著后期維護的便捷——模塊化的設計讓功能調整更靈活,企業可根據生產需求動態擴展或精簡模塊,無需重復投入開發成本。

明青MES用“輕量、靈活”的定制邏輯,讓產線升級從“高成本定制”變為“經濟型適配”,助力企業在多樣化生產中更從容。 日化行業MES工藝數據管理明青智能產線MES,定制化服務低成本,汽車零部件生產支撐更高效。

明青汽車產線MES系統:讓定制更簡單,讓成本更可控。

汽車零部件制造,因車型迭代快、工藝路徑多樣,“產線定制”常被視為高成本工程——從需求對接、開發調試到適配磨合,時間與資金投入往往讓企業卻步。明青汽車產線MES系統以“低成本定制”破局,讓個性化需求與系統落地更高效銜接。主要在于“模塊化+參數化”的靈活設計:系統將生產調度、設備協同、質量管控等功能拆解為標準化模塊,企業可根據自身產線特點(如設備類型、工藝節拍、追溯要求)選擇所需模塊,通過可視化界面調整參數即可完成基礎配置,大幅減少二次開發量;針對不同車型混線、新工藝導入等場景,系統支持快速擴展接口與規則庫,無需重構底層架構即可適配新需求。低成本定制的本質,是讓系統“為企業需求而生”,而非讓企業“為系統妥協”。

明青MES用“可組合、易調整”的特性,幫助企業以更小的投入實現產線管理的準確適配——這,就是工業軟件該有的“實用主義”。

明青汽車產線MES系統:以“實時響應”護航精密制造。

汽車產線的運轉,如同精密儀器的齒輪咬合——從設備狀態監測到工藝參數調整,從質量異常攔截到生產調度優化,任何環節的“延遲”都可能引發連鎖問題:設備故障發現滯后導致整線停擺,質量偏差未能及時糾正造成批量返工,生產指令傳遞緩慢降低產線效率。因此,MES系統的“實時性”,是汽車產線高效、穩定運行的關鍵支撐。明青汽車產線MES系統的高實時性,源于對工業場景的深度適配與技術打磨:其采用低延遲底層架構設計,搭配高速工業網絡,確保設備運行數據(如溫度、振動、扭矩)從采集到傳輸至系統的響應時間控制在毫秒級;同時,系統內置智能數據處理引擎,可實時比對工藝標準與實時數據,一旦發現異常(如參數超差、設備通訊中斷),立即觸發預警并同步推送至對應終端,避免“信息滯后”導致的問題擴大。這種“實時性”不是簡單的“速度快”,而是讓產線從“被動等待”轉向“主動應對”——設備異常可秒級攔截,質量波動能即時追溯,生產指令可實時同步。

對制造企業而言,明青MES的高實時性,不僅保障了生產的連續性與質量的穩定性,更讓企業在應對市場變化時,多了一份“從容掌控”的底氣。 明青智能產線MES,定制化方案低成本,汽車零部件產線支撐更務實。

明青汽車產線MES系統:AI視覺賦能,讓缺陷檢測“更聰明、更可靠”。

汽車制造中,一道焊點的偏移、一處漆面的微瑕,都可能影響產品品質與用戶體驗。傳統人工目檢或簡單自動化設備,常因效率低、主觀性強、易受疲勞干擾,難以滿足高精度檢測需求。明青汽車產線MES系統創新融合AI視覺技術,為缺陷檢測注入“智慧大腦”,讓質量把控更準確、更高效。系統的缺陷檢測邏輯,以“視覺感知+智能分析”為基礎:產線部署高清工業相機,實時采集零件表面、裝配間隙等關鍵區域的圖像;AI算法對圖像進行深度學習訓練,可自動識別劃痕、凹坑、裝配錯位等細微缺陷,并標注位置與類型。檢測結果同步至MES系統,觸發即時響應——若為批量缺陷,系統自動攔截問題工序并推送報警;若為偶發異常,則記錄至質量檔案,為工藝優化提供數據支撐。這種“AI+MES”的協同模式,不僅將檢測效率提升數倍,更通過算法的“客觀性”降低了人為誤判風險。對制造企業而言,缺陷檢測的智能化,不僅是質量保障的升級,更是降本增效的務實選擇。

明青MES用AI的“洞察力”,讓每一次檢測都成對品質明察秋毫。 行業客戶用明青智能產線MES,驗證其生產支撐能力可靠。產線MES工藝管理系統

汽車零部件產線MES用明青,定制需求低成本落地,產線運行更順暢。汽車零部件生產線MES數據采集

明青汽車產線MES系統:以“數字合規”護航。

零部件企業穩健發展汽車零部件企業的生產合規性,是保障產品質量、滿足客戶要求與行業監管的底線——從IATF16949質量管理體系到環保排放標準,從安全生產規范到產品追溯要求,每一項合規指標都關系著企業的市場準入與長期信譽。明青汽車產線MES系統以“數據驅動+流程管控”為抓手,幫助企業構建覆蓋全生產環節的“數字合規”體系。這種合規支持,體現在“事前-事中-事后”的全鏈路管理:生產前,MES預置行業標準與客戶要求,自動校驗生產計劃與工藝指令的合規性,避免因人為疏漏導致的違規風險;生產中,通過實時采集設備數據并與標準值比對,系統可即時攔截超差工序,同步生成合規記錄;生產后,所有操作痕跡、設備狀態、質量檢測數據均被完整歸檔,形成“一產品一檔案”的可追溯體系,滿足客戶驗廠、第三方審核或問題回溯時的快速調取需求。

對企業而言,合規不僅是“不違規”的底線,更是“樹信任”的招牌。明青MES用數字化的手段,將合規要求轉化為可執行的系統規則,讓企業在生產過程中“行有依據、查有痕跡”,真正實現從“被動應對檢查”到“主動保障合規”的跨越,為零部件企業的穩健發展筑牢根基。

汽車零部件生產線MES數據采集

- 安全監控ai視覺質量檢測 2025-12-04

- 生產線質量控制ai視覺圖像處理技術 2025-12-03

- 谷物質量智能視覺集成商 2025-12-03

- 刺青視覺哪家好 2025-12-03

- 生產線自動檢測系統方案定制 2025-12-03

- AI視覺解決方案 2025-12-03

- 分割品智能識別公司 2025-12-03

- 安全監控ai視覺方案定制 2025-12-03

- 集裝箱車號視覺 2025-12-03

- 白條印章視覺軟件價格 2025-12-03

- 云浮IOT物聯網平臺 2025-12-04

- 廣州4K調色工作站排行榜 2025-12-04

- 河北簡單易用的跨網文件傳輸怎么選 2025-12-04

- 閔行區高校機房基礎裝修 2025-12-04

- 紹興品牌外貿獨立站 2025-12-04

- 貴州應急演練模擬數字孿生平臺廠家 2025-12-04

- 初中物理輔助教學APP推薦 2025-12-04

- 初中物理情境創設系統下載排名 2025-12-04

- 無錫屏幕保護膜 2025-12-04

- 鼓樓區新能源互聯網數據服務 2025-12-04