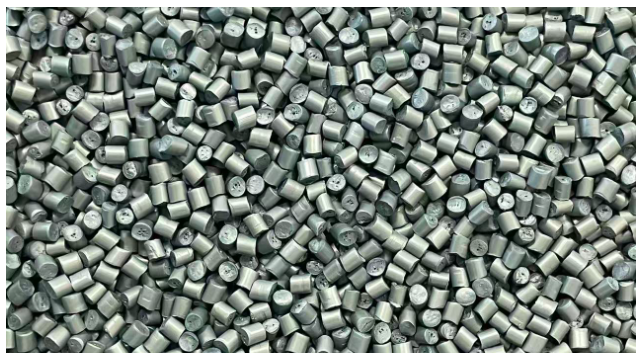

PBT色母粒歡迎選購

PA與PET化纖在分子結構、熔融特性和應用場景上的差異,促使色母粒生產企業形成了針對性的配方體系與質量控制標準。從分子結構來看,PA樹脂具有較強的極性和吸濕性,而PET樹脂極性相對較弱、吸濕性低,這就導致兩者對色母粒的載體樹脂、分散劑等成分需求不同。針對PA化纖,色母粒通常采用聚酰胺載體樹脂,添加親水性分散劑,以適應PA樹脂的吸濕性特點,確保色母粒在紡絲過程中穩定分散;針對PET化纖,色母粒則選用聚酯載體樹脂,搭配非極性分散劑,避免在高溫紡絲過程中發生化學反應。在質量控制標準上,PA化纖用色母粒重點控制水分含量和耐水解性能,而PET化纖用色母粒則側重控制熱穩定性和耐氧化性。這種針對性的配方體系和質量控制標準,確保了色母粒能夠完美適配PA與PET化纖的生產需求,提升了產品的適用性和可靠性。7. 注射加工時,PA 與功能性色母粒的配比優化,可明顯提升色絲的耐磨與抗老化能力。PBT色母粒歡迎選購

PA 與色母粒的融合效果直接影響 PA 色絲的力學性能,而注射工藝參數的準確調控是實現*大化融合的*心手段。關鍵工藝參數包括熔體溫度、注射壓力、螺桿轉速、冷卻時間等:熔體溫度控制在 230-260℃(PA6 略低,PA66 略高),既能保證 PA 材料充分熔融,又能避免色母粒因高溫分解,確保顏料與助劑穩定分散;注射壓力設定為 80-100MPa,可使 PA 與色母粒的混合物快速、均勻地填充模具型腔,減少內部孔隙,提升結構致密性;螺桿轉速調整至 150-200r/min,增強剪切力,促進色母粒在 PA 熔體中的分散,避免團聚;冷卻時間控制在 15-20 秒,確保色絲充分凝固,減少內應力。若工藝參數調控不當,會導致融合效果不佳:溫度過低,PA 熔體粘度大,色母粒分散不均;壓力不足,模具填充不充分,色絲存在縮孔;冷卻過快,內應力過大,易導致色絲脆裂。通過準確調控工藝參數,PA 與色母粒能實現分子級融合,色絲的拉伸強度可提升 10%-15%,斷裂伸長率提升 8%-12%,沖擊強度提升 12%-18%,力學性能*著優化,能更好地滿足汽車、機械、電子等領域對結構件強度與韌性的要求。抗紫外色母粒供應滌綸材料注射成型的箱包滑輪,需優化摩擦系數,確保拉動時噪音低、順滑度高。

新能源汽車輕量化浪潮拉動*用色母粒需求,低VOC、高耐候型產品在車載部件中應用占比提升。新能源汽車輕量化是降低能耗、提升續航里程的關鍵路徑,塑料部件在車身中的應用比例不斷提高,直接拉動車載*用色母粒需求。車載環境對色母粒提出嚴苛要求,需具備低VOC(揮發性有機物)排放、高耐候性、抗老化等特性,避免對車內空氣質量造成影響。例如儀表盤、車門飾板等內飾部件所用色母粒,需通過嚴格的VOC檢測,確保苯系物排放降低50%以上;車身外飾部件所用色母粒則需具備優異的耐高低溫與耐紫外線性能,適應不同氣候環境。目前國內頭部企業已開發出適配新能源汽車的*用色母粒,成功配套比亞迪等車企,替代進口產品,市場份額逐步擴大。

PA 色絲的耐磨與抗老化性能是其核心競爭力,而 PA 材料與功能性色母粒的配比優化是實現這一性能的關鍵。PA 材料本身具有良好耐磨性,但在復雜環境下(如摩擦頻繁、戶外暴曬),需通過功能性色母粒強化性能:色母粒中添加的耐磨劑(如聚四氟乙烯微粉、石墨)能在色絲表面形成潤滑層,降低摩擦系數;抗老化劑(如紫外線吸收劑、抗氧劑)則能延緩 PA 分子鏈的氧化降解。配比優化需根據應用場景動態調整:若用于耐磨要求高的場景(如齒輪、軸承),色母粒添加比例可提高至 4%-6%,增強耐磨劑濃度;若用于戶外場景,需增加抗老化助劑含量,色母粒比例控制在 3%-5%。同時,配比過高會導致成本上升,還可能影響 PA 色絲的力學性能(如拉伸強度下降),因此需找到性能與成本的平衡點。在注射加工過程中,優化后的配比與工藝參數(如熔體溫度 240-250℃、注射壓力 80-100MPa)協同作用,使耐磨劑與抗老化劑均勻分散于 PA 色絲中,形成穩定的性能體系。經配比優化的 PA 色絲,其耐磨性能可提升 50% 以上,抗老化壽命延長 2-3 倍,廣泛應用于機械傳動部件、戶外繩索、電子設備外殼等場景。ABS 注塑的箱包鎖具,結構精密且耐磨損,多次開合仍能保持穩定性能,保障物品安全。

薄壁PC制品(壁厚≤1mm)如手機保護殼、電子元件外殼,注射成型時要求熔體具有良好的流動性,才能在短時間內快速填充狹小的型腔,色母粒的流動性直接影響成型效率和制品質量。因此需選用高流動性PC色母粒,其載體為低粘度PC樹脂(熔體流動速率≥15g/10min),并添加了5%-8%的流動促進劑(如脂肪酸酯類),同時色粉經過超細化處理(粒徑≤1μm),減少對熔體流動性的阻礙。加工時,色母粒添加比例為1.5%-2.5%,料筒溫度需比加工厚壁PC制品高5-10℃(280-300℃),注射速度提升至80-100mm/s,保壓壓力控制在50-70MPa。以生產透明藍色PC手機殼為例,采用高流動性藍色母粒后,熔體填充型腔時間縮短至0.5秒以內,制品無缺料、熔接痕等缺陷,表面光澤度達90°,透光率保留率達85%以上,完全滿足薄壁電子制品對外觀和成型效率的要求,同時色母粒的良好流動性未對PC的抗沖擊性能產生明顯影響。注射成型薄壁PC制品時,色母粒需具有良好的流動性,確保熔體快速填充型腔。丙綸色母粒施工管理

PC 與 ABS 共混材料制作的童車把手,兼顧防滑性與耐候性,適應不同環境下的使用需求。PBT色母粒歡迎選購

PET紡絲溫度高達280-290℃,若色母粒的熱穩定性不足,色粉在高溫下易分解,不僅會導致纖維顏色變淺、出現色點,還會產生刺激性異味,影響生產環境和產品質量。因此PET紡絲**色母粒需選用熱分解溫度≥300℃的色粉,如無機的氧化鐵紅、酞菁藍等,同時在色母粒中添加0.5%-1%的熱穩定劑(如受阻酚類)。色母粒的載體需為高純度PET切片,避免雜質在高溫下與色粉發生反應。紡絲時,色母粒與PET切片的混合體需經過精密過濾(過濾精度≤20μm),去除色母粒中的團聚體和雜質,防止堵塞噴絲孔。以生產綠色PET纖維為例,采用熱穩定性優異的綠色母粒后,在285℃的紡絲溫度下,無異味產生,纖維顏色均勻,斷裂強度達4.5cN/dtex,經甲醛和異味檢測均符合國家標準,可安全用于嬰幼兒紡織產品,解決了普通色母粒在高溫紡絲中易分解的問題。PBT色母粒歡迎選購

浙江恒燁新材料科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在浙江省等地區的化工中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來浙江恒燁新材料科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- Permabond復合材料粘接結構膠售價 2025-12-20

- 重慶線路板電子級硫酸銅批發 2025-12-20

- 江蘇防護蠟使用方法 2025-12-20

- 西藏多官能環氧樹脂加工方法 2025-12-20

- 天津苯磺酸廠商 2025-12-20

- 江蘇五金酸性鍍銅-非染料體系N乙撐硫脲含量98% 2025-12-20

- 北京富晨環氧樹脂廠家哪家好 2025-12-20

- 常州硅烷偶聯劑商家 2025-12-20

- 杭州擾流板聚雙環 2025-12-20

- 丹陽江蘇夢得新材N乙撐硫脲中間體 2025-12-20