工業小型打磨去毛刺設備售后服務

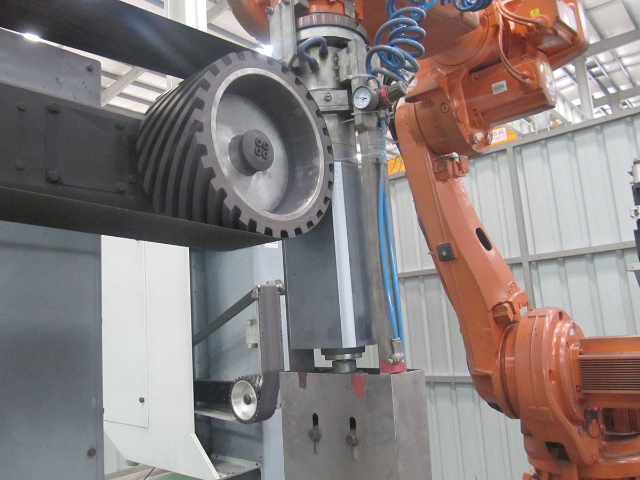

操作安全性是利迅達小型打磨去毛刺設備的首要優勢。在傳統打磨作業中,工人常面臨粉塵、噪音和機械傷害風險,而這款設備通過全封閉或半封閉設計,有效隔離危險區域,減少人工干預。機器人系統具備智能感應和急停功能,一旦檢測到異常,立即自動停機,防止事故擴大。此外,設備集成力控技術,在打磨過程中實時調整壓力,避免對工件造成過度磨損或損壞。這不僅保護了員工安全,還延長了設備使用壽命。對于中小企業來說,投資這樣的自動化設備意味著更低的保險成本和更高的合規性。利迅達的設備還符合國際安全標準,確保在全球范圍內的廣泛應用。通過提升安全性,企業不僅能減少工傷事件,還能增強員工信心,推動可持續發展。質量一致性是利迅達機器人設備的另一大亮點。在手動打磨中,由于工人技能和疲勞度差異,產品質量往往參差不齊,而自動化設備通過預設程序和精細控制,確保每個工件處理結果高度統一。設備采用ABB機器人模型,如ABB1200系列,重復定位精度可達毫米級,結合砂帶機工位的力控功能,實現均勻打磨和去毛刺。自動補蠟機構進一步優化表面處理,減少人為調整帶來的偏差。數據追溯系統記錄每個工件的加工參數,便于質量分析和改進。 ABB1410-01機器人配合轉盤上料,形成高效連貫的自動化生產流程。工業小型打磨去毛刺設備售后服務

小型打磨去毛刺設備

產品型號LXD-ABB1200-07-07-D-4A□-2Q□展示了利迅達設備的編碼系統,便于客戶識別配置。機器人型號ABB1200-07-07-05**特定負載和臂長,適合中等尺寸工件。上料臺類型如單層滑臺(S)簡化物料流,而雙層滑臺(D)提高容量。砂帶機工位4A表示四工位后驅帶力控,確保打磨均勻。自動補蠟機構選項優化表面處理,去毛刺工位增強功能多樣性。訂做標志(D)指示特殊要求,體現個性化服務。這種標準化編碼提升采購效率,減少誤解。上料臺類型的選擇影響設備整體效率。單層上料滑臺(S)適合簡單流水線,結構簡單,維護方便。雙層上料滑臺(D)增加存儲容量,減少上料頻率,提高連續作業能力。轉盤式上料滑臺(T)適用于多品種切換,提升靈活性。雙邊滑臺(B)支持雙向操作,優化空間利用。固定式臺板(F)則用于固定安裝場景。利迅達根據客戶生產節奏推薦比較好選項,確保無縫集成。惠州小型打磨去毛刺設備檢查雙層上料滑臺類型D可實現連續上料,有效減少設備等待閑置時間。

產業協同生態中的技術擴散路徑利迅達通過與ABB等中心部件商戰略合作,持續獲得***機器人本體技術,同時專注工藝軟件開發形成差異化優勢。這種分工模式加速了技術創新,例如當ABB發布新一代控制器時,利迅達能在3個月內完成軟件適配并向終端用戶推送新功能。在下游,設備商與刀具供應商聯合開發**砂帶,使鋁合金打磨壽命從8小時延長至15小時。更值得關注的是,高校科研團隊通過企業提供的開放接口,試驗新型控制算法并快速產業化。這種產業鏈協同創新使中國打磨機器人技術達到國際先進水平,技能結構變革下的人才培養新模式自動化設備普及正在重塑工廠人才圖譜。利迅達聯合職業院校開發了“機器人工藝工程師”認證體系,培養既懂機械加工又掌握自動化編程的復合人才。課程涵蓋工藝參數優化、設備健康管理等實用技能,畢業生平均起薪較傳統操作工高出40%。在企業內部,公司提供“數字孿生培訓系統”,員工可在虛擬環境中學習設備操作,避免實機訓練的生產損失。某集團統計顯示,經過系統培訓的員工,設備故障識別準確率提升至92%,維護響應時間縮短60%。這種以人為本的自動化轉型,有效解決了技術升級與就業穩定的矛盾。部分復合加工站已出口至德國等制造強國。

隨著智能制造的深入推進,利迅達機器人打磨去毛刺設備正成為傳統制造業轉型升級的關鍵助力。這款設備不僅實現了加工過程的全部自動化,更通過智能化控制系統實現了工藝參數的精細調節。設備搭載的ABB機器人本體具備優越的運動控制能力,配合高精度力控系統,能夠根據工件表面的實際情況自動調整打磨壓力,確保處理效果均勻一致。特別值得一提的是,設備采用模塊化設計理念,用戶可根據生產需求靈活選配不同功能的加工工位,如四工位砂帶機、自動補蠟機構或多工位去毛刺單元等。這種高度可定制的特性使得設備能夠適應多樣化生產場景,從精密零部件到大型結構件都能游刃有余。此外,設備還配備了完善的數據采集系統,能夠實時記錄生產過程中的各項參數,為質量追溯和工藝優化提供有力支持。 雙層上料滑臺與四工位砂帶機組合,實現高效率連續自動化打磨作業流程。

精益生產理念在自動化設計中的滲透利迅達設備深度融入精益生產思想,通過價值流分析消除非增值活動。例如將傳統分離的上料、加工、檢測工序集成在緊湊空間內,減少工件搬運距離達80%。單分鐘換模(SMED)原則應用于工具更換系統,使砂帶更換時間從15分鐘壓縮至3分鐘。更精妙的是,設備通過智能調度算法自動優化加工序列,將準備時間與加工時間重疊,某生產線應用后設備綜合效率(OEE)從65%提升至85%。這些設計使自動化不僅替代人工,更成為流程優化的載體,據豐田生產系統**評估,合理配置的機跨界技術融合催生的智能磨削系統將航空航天領域的狀態監測技術移植到工業打磨場景,利迅達開發了基于聲發射檢測的智能磨削系統。通過分析磨削過程中產生的超聲波信號,系統能實時判斷砂帶磨損狀態,在臨界點前觸發自動更換。在玻璃磨邊應用中,該技術將產品崩邊缺陷率控制在。更進一步的是,系統通過機器學習建立不同材料的比較好磨削參數庫,當處理新型復合材料時,能基于材料硬度、韌性等參數推薦工藝方案。這種跨領域技術融合正在打破傳統行業邊界,使通用設備具備專業級加工能力。器人單元可幫助消除七大浪費中的六類。 小型機器人打磨去毛刺設備在現代制造業中日益普及,尤其適合空間有限的生產環境.工業小型打磨去毛刺設備售后服務

四工位去毛刺40專為高產設計,較大限度提升單位時間產出量。工業小型打磨去毛刺設備售后服務

人機協作模式下的安全生產**傳統工業機器人需安裝在隔離籠內,而利迅達新一代設備通過安全級激光掃描與電容感應技術,實現了人機共融作業。當操作人員進入設備工作半徑時,系統會自動降速至安全閾值,并動態調整機械臂運動軌跡。這種協作模式特別適合小批量定制生產場景,如工藝師在示范某個復雜工件的處理手法后,機器人可立即學習并復現動作。在安全設計上,設備采用雙回路制動系統與符合ISO13849標準的安全控制器,確保任何單點故障都不會導致危險狀態。某家電企業統計顯示,引入協作機器人后,打磨車間的事故率下降82%,員工更愿意參與自動化設備操作培訓,形成了安全與效率相互促進的良性循環。柔性制造系統對多品種生產的適配策略面對個性化定制趨勢,利迅達開發了基于數字孿生的快速換型方案。企業先在虛擬環境中構建產線模型,導入新工件三維數據后,系統會自動生成機器人運動軌跡并檢測是否存在關節超限風險。實際換產時,操作人員只需掃碼選擇加工程序,設備會在3分鐘內完成工具切換與參數裝載。某閥門制造商借助此系統,實現了從DN50到DN300等12種規格閥體的混流生產,換型時間從傳統模式的45分鐘縮短至7分鐘。更值得關注的是,系統具備自我優化能力。 工業小型打磨去毛刺設備售后服務

廣東利迅達機器人系統股份有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在廣東省等地區的機械及行業設備中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同廣東利迅達機器人系統股份供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 柳州直銷小型打磨去毛刺設備降價 2025-12-19

- 茂名一體化雙工位砂帶機打磨設備售后服務 2025-12-19

- 廣東一體化小型打磨去毛刺設備降價 2025-12-19

- 直銷雙立柱/三立柱機臺廠家報價 2025-12-19

- 廣西直銷雙立柱/三立柱機臺方案 2025-12-19

- 山東工業小型打磨去毛刺設備維修 2025-12-19

- 柳州定做雙工位砂帶機打磨設備保養 2025-12-19

- 廣東通用小型打磨去毛刺設備生產廠家 2025-12-19

- 廣州定做小型打磨去毛刺設備服務熱線 2025-12-19

- 南寧自動化小型打磨去毛刺設備銷售廠家 2025-12-19

- 杭州自適應視覺篩選機機器人 2025-12-19

- 鎮江定制節能電機哪里有賣 2025-12-19

- 上海整套壓鑄自動化設備價格多少 2025-12-19

- 浙江農產品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19