北京混合結合劑砂輪哪家好

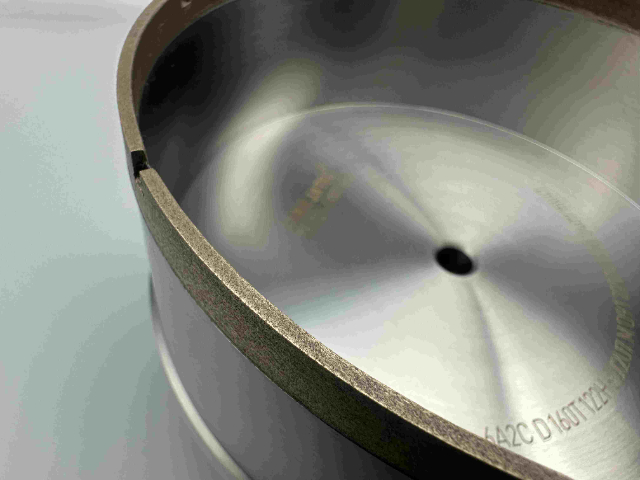

金剛石砂輪的制造工藝是一個復雜而精細的過程,主要包括配料、混料、成型、燒結或固化等步驟。在配料階段,需要根據砂輪的類型和規格,準確稱取金剛石磨料、結合劑以及其他添加劑的原料。混料過程則是將各種原料充分混合均勻,確保金剛石磨料在結合劑中分布一致。成型是將混合好的原料通過壓制等工藝制成具有一定形狀和尺寸的砂輪毛坯。對于金屬結合劑和陶瓷結合劑金剛石砂輪,成型后的毛坯需要進行燒結處理,使結合劑熔化并與金剛石磨料牢固結合;而樹脂結合劑金剛石砂輪則通過固化工藝使樹脂結合劑硬化,從而制成成品砂輪。在制造過程中,每個環節都需要嚴格控制工藝參數,如溫度、壓力、時間等,以保證砂輪的質量和性能。金剛石砂輪的形狀多樣,有平形、杯形、碗形等以滿足不同加工需求。北京混合結合劑砂輪哪家好

國內外金剛石砂輪市場在產品種類、質量、價格等方面存在一定的差異。國外一些發達國家的金剛石砂輪制造技術較為先進,產品質量較高,在一些高級應用領域具有較強的競爭力。例如,德國、日本等國家的金剛石砂輪企業在樹脂結合劑、陶瓷結合劑等高級砂輪的研發和制造方面處于先進地位,其產品在航空航天、半導體等高級行業得到了普遍應用。而國內金剛石砂輪行業經過多年的發展,也取得了明顯的進步,產品種類日益豐富,質量不斷提高,在一些中低端市場具有較強的價格優勢。但在高級產品領域,與國外仍存在一定的差距。未來,國內金剛石砂輪企業需要加大研發投入,提高自主創新能力,加強品牌建設,提升產品質量和性能,逐步縮小與國外先進水平的差距,拓展高級市場份額。安徽陶瓷金剛石砂輪生產廠家金剛石砂輪在電子元件制造中有應用。

磨料篩選與配比是根據砂輪的性能要求,選擇合適粒度和濃度的金剛石磨料,并進行精確稱量和配比。成型過程是將結合劑坯體或漿料與金剛石磨料混合均勻,然后放入模具中進行壓制成型,使磨料和結合劑緊密結合在一起,形成具有一定形狀和強度的砂輪毛坯。之后,根據結合劑的類型,對砂輪毛坯進行燒結或固化處理。金屬結合劑砂輪通常需要進行高溫燒結,使金屬結合劑熔化并牢固地粘結金剛石磨料;樹脂結合劑砂輪則通過加熱固化或紫外線固化等方式使樹脂結合劑硬化;陶瓷結合劑砂輪也需要經過高溫燒結,使陶瓷結合劑形成致密的結構,提高砂輪的強度和耐磨性。

金剛石砂輪的發展歷程可以追溯到金剛石被人工合成技術成功實現之后。早期,天然金剛石資源稀缺且價格昂貴,限制了其在磨削領域的大規模應用。隨著人工合成金剛石技術的不斷進步,金剛石砂輪的制造逐漸成為可能。20世紀中葉,樹脂結合劑金剛石砂輪率先問世,它憑借良好的自銳性和較低的制造成本,在一些對磨削精度要求不是特別高的領域得到了初步應用。隨后,金屬結合劑和陶瓷結合劑金剛石砂輪相繼出現,金屬結合劑砂輪具有較高的結合強度和耐磨性,適用于重負荷磨削;陶瓷結合劑砂輪則兼具了高硬度和良好的化學穩定性,在精密磨削方面表現出色。近年來,隨著材料科學和制造工藝的不斷發展,金剛石砂輪的性能不斷提升,應用領域也不斷拓展,成為現代制造業中不可或缺的重要工具。金屬結合劑的金剛石砂輪則更適合于重負荷的磨削加工。

金剛石砂輪的磨料選擇是決定其磨削性能的關鍵因素之一。在選擇金剛石磨料時,需要考慮多個方面的要點。首先是磨料的粒度,粒度的大小直接影響砂輪的磨削精度和表面粗糙度。一般來說,粒度越細,磨削后的工件表面粗糙度越低,但磨削效率會相應降低;粒度越粗,磨削效率越高,但表面粗糙度會增大。因此,需要根據具體的加工要求選擇合適的粒度。其次是磨料的濃度,濃度是指單位體積內金剛石磨料的含量,濃度過高會導致砂輪成本增加,且容易堵塞;濃度過低則會影響磨削效率和砂輪的使用壽命。此外,磨料的晶體形態和強度也不容忽視,具有完整八面體晶體形態的金剛石磨料通常具有較高的強度和耐磨性,能夠提供更好的磨削效果。同時,還要考慮磨料與結合劑的相容性,確保兩者能夠良好結合,發揮較佳性能。金剛石砂輪的修整是保持其良好磨削性能的重要環節。河南替代進口金剛石砂輪

金剛石砂輪在風電絕緣陶瓷、高壓開關部件磨削中被普遍采用。北京混合結合劑砂輪哪家好

電子半導體行業對產品的微型化、高精度和高可靠性要求極高,金剛石砂輪在該領域的應用具有獨特優勢。在半導體晶圓的加工中,金剛石砂輪可用于晶圓的切片、減薄和拋光等工序。在切片過程中,金剛石砂輪能夠精確地將硅棒等原材料切割成薄片,保證晶圓的厚度均勻性和表面平整度。在減薄工序中,金剛石砂輪能夠快速、均勻地去除晶圓表面的材料,實現晶圓的薄化處理,滿足電子設備對小型化的需求。在拋光工序中,金剛石砂輪能夠獲得極高的表面粗糙度,提高晶圓的光學性能和電學性能,保證半導體器件的質量和可靠性。此外,在電子封裝領域的陶瓷基板、金屬引線框架等零部件的加工中,金剛石砂輪也能夠發揮重要作用。北京混合結合劑砂輪哪家好

- 浙江鉆頭CBN砂輪制造商 2025-12-19

- 外圓CBN砂輪規格 2025-12-19

- 鋒利型CBN砂輪推薦 2025-12-19

- 北京拋光CBN砂輪批發 2025-12-19

- 上海金屬結合劑砂輪怎么選 2025-12-18

- 重慶鉆頭金剛石砂輪耐用嗎 2025-12-18

- 廣州拋光CBN砂輪怎么選 2025-12-18

- 深圳樹脂CBN砂輪供貨商 2025-12-18

- 浙江槽磨金剛石砂輪源頭廠家 2025-12-18

- 廣州平面磨CBN砂輪價錢 2025-12-18

- 成都空調制冷分配器價格 2025-12-19

- 鎮江先端絲錐經銷 2025-12-19

- 新疆全牙螺柱廠家直銷價格 2025-12-19

- 江蘇超高壓壓縮機 2025-12-19

- 常州普通碟形彈簧樣品 2025-12-19

- 外圓CBN砂輪規格 2025-12-19

- 六角彈簧螺絲供應商 2025-12-19

- 坪山區R塊精密五金配件 2025-12-19

- 長沙水力平衡穩壓分配器報價 2025-12-19

- 鋒利型CBN砂輪推薦 2025-12-19