武漢安全等離子體碳基產品制備設備

在等離子體碳基產品制備中,等離子體源的選擇至關重要。常見的等離子體源包括射頻(RF)等離子體、微波等離子體和直流等離子體等。射頻等離子體具有較高的能量密度和良好的均勻性,適合大規模生產;微波等離子體則能夠在較低的氣壓下產生高溫等離子體,適合于對溫度敏感的材料;直流等離子體則具有較強的電流密度,適合于高能量密度的應用。選擇合適的等離子體源不僅影響產品的質量,還會影響生產效率和成本。因此,在設備設計時,需要根據具體的應用需求和目標產品的特性,綜合考慮等離子體源的類型和參數。該設備能夠實現多種形態碳材料的制備。武漢安全等離子體碳基產品制備設備

在等離子體碳基產品的制備過程中,安全與環保是不可忽視的重要因素。等離子體設備在高溫和高壓下運行,存在一定的安全隱患,因此需要配備完善的安全防護措施,如自動切斷系統和氣體泄漏檢測裝置。此外,反應過程中可能產生有害氣體和廢物,必須采取有效的廢氣處理和回收措施,以減少對環境的影響。通過采用綠色化學原理和可持續發展理念,可以在保證生產效率的同時,降低對環境的負擔,實現經濟效益與環境保護的雙贏。隨著科技的不斷進步,等離子體碳基產品制備設備也在不斷發展。未來,設備將向智能化、自動化和高效化方向發展。通過引入人工智能和機器學習技術,可以實現對生產過程的實時監控和優化,提高生產效率和產品質量。同時,設備的小型化和模塊化設計將使其更易于集成和應用于不同的生產環境。此外,隨著新材料的不斷涌現,等離子體技術在碳基產品的制備中將發揮越來越重要的作用,推動相關產業的創新與發展。相容等離子體碳基產品制備設備裝置該設備支持多種原料的靈活選擇與應用。

隨著科技的進步,等離子體碳基產品制備設備正朝著自動化和智能化方向發展。現代設備通常配備先進的傳感器和控制系統,可以實時監測反應過程中的溫度、壓力和氣體流量等參數。這些數據通過反饋機制進行自動調節,確保反應條件的穩定性。此外,智能化的設備還可以通過數據分析和機器學習優化生產過程,提高生產效率和產品質量。這樣的發展不僅降低了人工操作的風險,還提升了生產的靈活性和可重復性,為大規模生產奠定了基礎。未來,等離子體碳基產品制備設備將向更高效、更環保的方向發展。隨著對可持續發展的重視,研究者們正在探索利用可再生能源驅動等離子體反應,以降低能耗和碳排放。此外,納米技術和材料科學的進步將推動新型碳材料的開發,如功能化石墨烯和多孔碳材料等,這些材料在催化、儲能和生物醫學等領域具有廣闊的應用前景。同時,設備的小型化和模塊化設計也將成為趨勢,使得等離子體技術能夠更靈活地應用于不同的生產環境和需求。

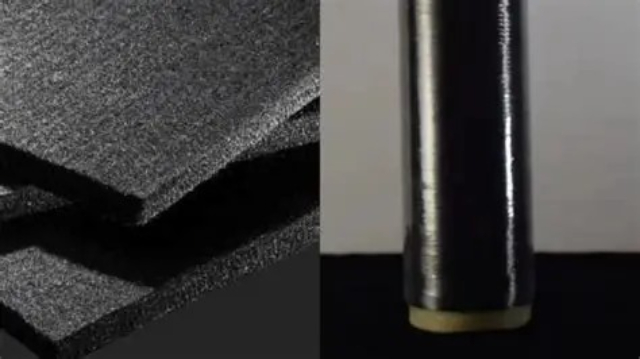

該設備可靈活適配不同類型碳基產品的生產需求,滿足新能源、電子、航空航天等領域的材料供給。在新能源領域,能制備高導電性的石墨烯電極材料,用于鋰離子電池、超級電容器,提升器件的充放電效率與循環壽命;在電子領域,可合成高純度碳納米管,作為芯片散熱材料或柔性電子器件的導電通道,解決電子元件的散熱難題;在航空航天領域,能制備類金剛石薄膜,涂覆在航天器零部件表面,增強部件的耐磨性與耐腐蝕性,延長使用壽命;此外,還可針對生物質碳源進行改性,制備多孔碳吸附材料,用于污水處理、空氣凈化等環保領域。設備通過調整等離子體功率、反應壓力、碳源濃度等參數,可實現不同結構、不同性能碳基產品的精細制備。采用等離子體技術可提高材料的純度和性能。

在等離子體碳基產品的制備過程中,安全性和環保性是不可忽視的重要因素。首先,等離子體設備在高能狀態下工作,存在一定的電擊和火災風險,因此設備設計時需配備完善的安全防護措施,如過載保護、自動斷電和緊急停機系統。其次,反應過程中可能產生有害氣體或廢物,必須采取有效的廢氣處理措施,如安裝氣體凈化裝置,確保排放符合環保標準。此外,等離子體技術本身具有低溫、低能耗的特點,相較于傳統的高溫化學反應,能夠明顯降低能源消耗和環境污染。因此,合理的安全和環保措施不僅能保障操作人員的安全,還能提升設備的可持續發展能力。設備的模塊化設計便于后期擴展與改造。平頂山可控等離子體碳基產品制備設備方法

設備的設計考慮了用戶的實際使用需求。武漢安全等離子體碳基產品制備設備

等離子體碳基材料制備設備是利用等離子體技術制備金剛石、石墨烯、碳納米管等先進碳材料的特用裝置。其中心原理是通過電能、微波或射頻能量將反應氣體(如甲烷、氫氣)電離形成等離子體,產生高達數千度的高活性環境,使碳源氣體分解并在基底上沉積形成特定結構的碳材料。這種技術相比傳統化學氣相沉積法具有明顯優勢:等離子體中的高能電子能使化學反應在較低整體溫度下進行,避免基底熱損傷;活性粒子密度高使得沉積速率提升3-5倍;通過調節等離子體參數可精確控制材料晶體結構和缺陷密度。這種設備已成為制備高性能碳基功能材料的中心裝備,在半導體、航天、醫療等領域具有不可替代的價值。武漢安全等離子體碳基產品制備設備

- 可控等離子體粉末球化設備方法 2025-12-20

- 長沙高透過率氣相沉積 2025-12-20

- 穩定等離子體粉末球化設備研發 2025-12-20

- 九江相容等離子體粉末球化設備技術 2025-12-20

- 廣州特殊性質等離子體粉末球化設備裝置 2025-12-20

- 廣州穩定等離子體粉末球化設備方法 2025-12-20

- 蘇州可定制性氣相沉積裝置 2025-12-20

- 蘇州靈活性等離子體電源裝置 2025-12-20

- 廣州相容等離子體碳基產品制備設備裝置 2025-12-20

- 湖北創新型熱等離子體矩系統 2025-12-20

- 甘肅探針測試加熱盤供應商 2025-12-20

- 上海直流無刷電機的特點 2025-12-20

- 寶山區質量PLC控制器性能 2025-12-20

- 常州AB膠水歡迎選購 2025-12-20

- 湖北uv膠UV燈是干嘛的 2025-12-20

- 天橋區定制安電衛士廠家供應 2025-12-20

- 松江區新型接觸器哪里買 2025-12-20

- 上海智能電控柜生產廠家 2025-12-20

- 普陀區新型高壓直流接價目表 2025-12-20

- 河北直流汽車熔斷器公司 2025-12-20