深圳安全等離子體粉末球化設備研發

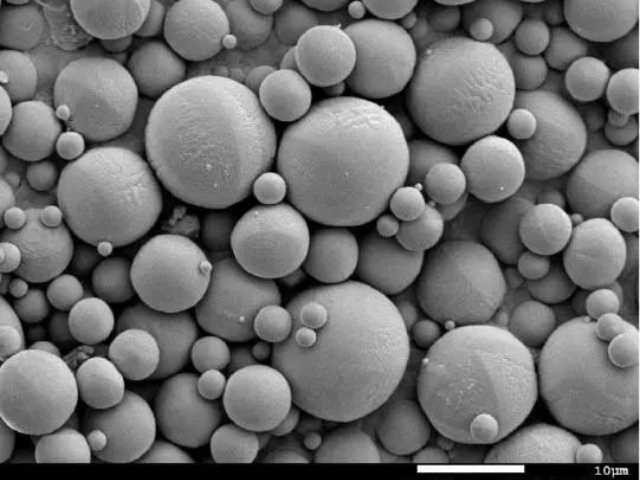

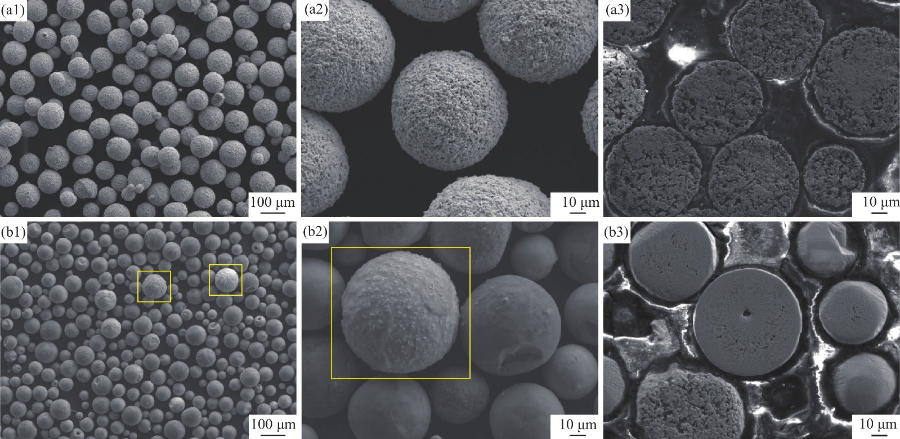

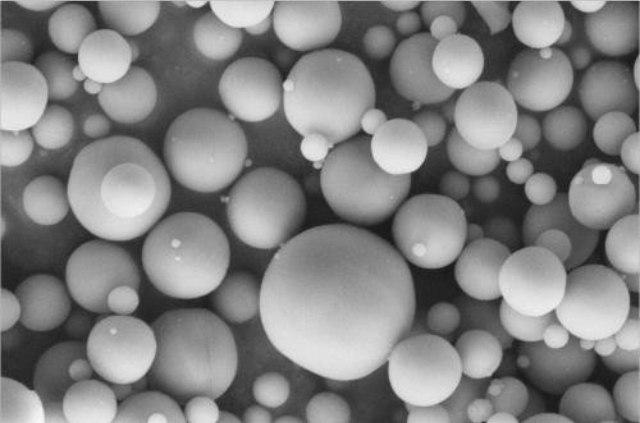

針對SiO?、Al?O?等陶瓷粉末,設備采用分級球化工藝:初級球化(100kW)去除雜質,二級球化(200kW)提升球形度。通過優化氫氣含量(5-15%),可顯著提高陶瓷粉末的反應活性。例如,制備氧化鋁微球時,球化率達99%,粒徑分布D50=5±1μm。納米粉末處理技術針對100nm以下納米顆粒,設備采用脈沖式送粉與驟冷技術。通過控制等離子體脈沖頻率(1-10kHz),避免納米顆粒氣化。例如,在制備氧化鋅納米粉時,采用液氮冷卻壁可使顆粒保持50-80nm粒徑,球形度達94%。多材料復合球化工藝設備支持金屬-陶瓷復合粉末制備,如ZrB?-SiC復合粉體。通過雙等離子體炬協同作用,實現不同材料梯度球化。研究表明,該工藝可消除復合粉體中的裂紋、孔隙等缺陷,使材料斷裂韌性提升40%。等離子體粉末球化設備的設計考慮了節能環保因素。深圳安全等離子體粉末球化設備研發

粉末的雜質含量控制粉末中的雜質含量會影響其性能和應用。在等離子體球化過程中,需要嚴格控制粉末的雜質含量。一方面,要保證原料粉末的純度,避免引入過多的雜質。另一方面,要防止在球化過程中產生新的雜質。例如,在制備球形鎢粉的過程中,通過優化球化工藝參數,可以降低粉末中碳和氧等雜質的含量。等離子體球化與粉末的相組成等離子體球化過程可能會影響粉末的相組成。不同的球化工藝參數會導致粉末發生不同的相變。例如,在制備球形陶瓷粉末時,通過調整等離子體溫度和冷卻速度,可以控制陶瓷粉末的相組成,從而獲得具有特定性能的粉末。了解等離子體球化與粉末相組成的關系,對于開發具有特定性能的粉末材料具有重要意義。深圳相容等離子體粉末球化設備技術該設備在醫療器械領域的應用,提升了產品質量。

研究表明,粉末球化率與送粉速率、載氣流量、等離子體功率呈非線性關系。例如,制備TC4鈦合金粉時,在送粉速率2-5g/min、功率100kW、氬氣流量15L/min條件下,球化率可達100%,松裝密度提升至3.2g/cm3。通過CFD模擬優化球化室結構,可使粉末在等離子體中的停留時間精度控制在±0.2ms。設備可處理熔點>3000℃的難熔金屬,如鎢、鉬、鈮等。通過定制化等離子體炬(如鎢鈰合金陰極),配合氫氣輔助加熱,可將等離子體溫度提升至20000K。例如,在球化鎢粉時,通過添加0.5%氧化釔助熔劑,可將熔融溫度降低至2800℃,同時保持粉末純度>99.9%。

粉末的耐高溫性能與球化工藝對于一些需要在高溫環境下使用的粉末材料,其耐高溫性能至關重要。等離子體球化工藝可以影響粉末的耐高溫性能。例如,在制備球形高溫合金粉末時,球化過程可能會改變粉末的晶體結構和相組成,從而提高其耐高溫性能。通過優化球化工藝參數,可以制備出具有優異耐高溫性能的球形粉末,滿足航空航天、能源等領域的應用需求。設備的集成化發展趨勢未來,等離子體粉末球化設備將朝著集成化方向發展。集成化設備將等離子體球化功能與其他功能,如粉末分級、表面改性等集成在一起,實現粉末制備和加工的一體化。集成化設備具有占地面積小、生產效率高、產品質量穩定等優點,能夠滿足用戶對粉末材料的一站式需求。等離子體技術的引入,推動了粉末冶金行業的發展。

設備的維護與保養等離子體粉末球化設備是一種高精密的設備,需要定期進行維護和保養,以保證其正常運行和延長使用壽命。維護和保養工作包括清潔設備、檢查設備的電氣連接、更換易損件等。例如,定期清理等離子體發生器的電極和噴嘴,防止積碳和堵塞;檢查冷卻水系統的水質和流量,確保冷卻效果良好。等離子體球化技術的發展趨勢隨著科技的不斷進步,等離子體球化技術也在不斷發展。未來,等離子體球化技術將朝著高效、節能、環保、智能化的方向發展。例如,開發新型的等離子體發生器,提高能量密度和加熱效率;采用先進的控制技術,實現設備的自動化和智能化運行;研究開發更加環保的等離子體球化工藝,減少對環境的影響。等離子體粉末球化設備的維護成本低,使用壽命長。深圳相容等離子體粉末球化設備技術

該設備在電子行業的應用,提升了產品的性能穩定性。深圳安全等離子體粉末球化設備研發

設備模塊化設計與柔性生產設備采用模塊化架構,支持多級等離子體炬串聯,實現粉末的多級球化。例如,***級用于粗化粉末(粒徑從100μm降至50μm),第二級實現精密球化(球形度>98%),第三級進行表面改性。這種柔性生產模式可滿足不同材料(金屬、陶瓷)的定制化需求。粉末成分精細調控技術通過質譜儀實時監測等離子體氣氛成分,結合反饋控制系統,實現粉末成分的原子級摻雜。例如,在球化鎢粉時,通過調控Ar/CH?比例,將碳含量從0.1wt%精細調控至0.3wt%,形成WC-W?C復合結構,***提升硬質合金的耐磨性。深圳安全等離子體粉末球化設備研發

- 可控等離子體粉末球化設備方法 2025-12-20

- 長沙高透過率氣相沉積 2025-12-20

- 穩定等離子體粉末球化設備研發 2025-12-20

- 九江相容等離子體粉末球化設備技術 2025-12-20

- 廣州特殊性質等離子體粉末球化設備裝置 2025-12-20

- 廣州穩定等離子體粉末球化設備方法 2025-12-20

- 蘇州可定制性氣相沉積裝置 2025-12-20

- 蘇州靈活性等離子體電源裝置 2025-12-20

- 廣州相容等離子體碳基產品制備設備裝置 2025-12-20

- 湖北創新型熱等離子體矩系統 2025-12-20

- 甘肅探針測試加熱盤供應商 2025-12-20

- 福建什么是水文水利出廠價格 2025-12-20

- 上海直流無刷電機的特點 2025-12-20

- 寶山區質量PLC控制器性能 2025-12-20

- 常州AB膠水歡迎選購 2025-12-20

- 湖北uv膠UV燈是干嘛的 2025-12-20

- 天橋區定制安電衛士廠家供應 2025-12-20

- 松江區新型接觸器哪里買 2025-12-20

- 上海智能電控柜生產廠家 2025-12-20

- 普陀區新型高壓直流接價目表 2025-12-20