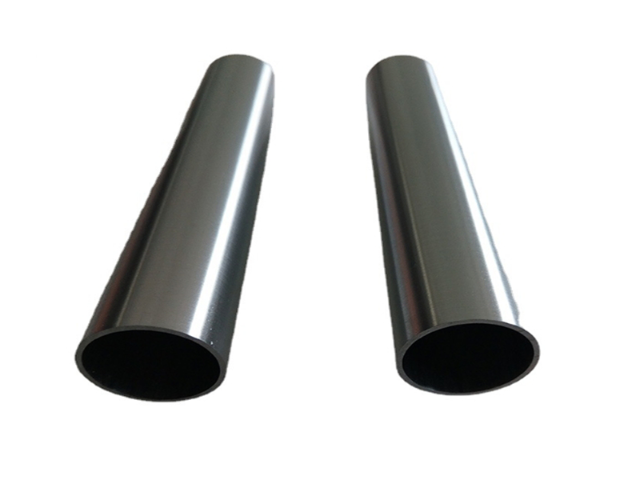

濟南鈦管廠家直銷

鈦管的發展始于鈦金屬的工業化應用,其起源可追溯至 20 世紀 40 年代。鈦元素雖于 1791 年被發現,但受限于提煉技術,長期未能實現規模化生產。1948 年,美國杜邦公司成功研發海綿鈦量產工藝,為鈦材加工奠定基礎,鈦管作為鈦材的重要形態開始進入探索階段。早期鈦管生產采用簡單的鍛造穿孔與軋制工藝,產品精度低、規格單一,主要應用于領域,如戰斗機液壓管路、潛艇耐腐蝕部件等。20 世紀 50 年代,蘇聯、日本相繼突破鈦管制造技術,推動產品向民用領域延伸,化工行業成為規模化應用的民用市場。這一階段的突破在于真空熔煉技術的初步應用,有效提升了鈦管的純度與力學性能,但受限于設備與工藝,年產量不足千噸,且成本居高不下,限制了其廣泛應用。早期探索為鈦管產業積累了基礎數據與工藝經驗,明確了其度、耐腐蝕的優勢,為后續產業發展指明了方向,成為鈦管從實驗室走向工業化的關鍵鋪墊。該工藝具有設備噸位低、振動小、能耗小、材料利用率高等優勢。濟南鈦管廠家直銷

在 “雙碳” 目標下,綠色制造技術成為鈦管產業創新的重要方向,通過工藝優化與節能降耗,實現了產業的可持續發展。2023 年中國鈦管行業對綠色環保技術的投資規模超過 10 億元,較上一年增長近 30%,綠色技術應用進入加速期。短流程生產工藝的推廣應用,大幅降低了能源消耗與碳排放,“鋼鈦結合” 軋制模式、連續軋制技術等縮短了生產流程,新型加熱設備提高了能量利用率。余熱回收系統的升級,將熔煉、軋制等環節產生的余熱進行回收利用,使企業綜合能耗降低 15% 以上。環保處理技術的創新成效,低溫等離子體凈化技術將廢氣處理效率提升至 95%,智能化廢水處理系統實現了廢水循環利用,固體廢物綜合利用率提升至 85%。廢舊鈦材回收再利用技術不斷成熟,回收鈦材性能達到原生鈦材的 98% 以上,有效降低了原材料依賴與環境壓力。濟南鈦管廠家直銷優于不銹鋼管,耐蝕性更優重量更輕,長期使用降維護能耗成本。

技術突破是鈦管產業高質量發展的引擎,未來將圍繞工藝革新、性能優化與規格拓展三大方向持續演進。生產工藝方面,真空自耗電弧熔煉與電子束冷床熔煉復合工藝的普及,將大幅提升鈦錠純凈度,結合熱連軋與冷軋精密成型技術,使管材尺寸精度與組織均勻性達到新高度。大口徑與超薄壁制造技術已取得關鍵突破,國內企業成功研制 φ690mm 大口徑鈦合金彎管,極薄壁鈦管實現壁厚 / 外徑≤0.001 的精度指標,表面粗糙度控制在 Ra<0.2μm。材料創新方面,超純鈦、鈦合金復合管及異形截面產品研發加速,以滿足極端工況下的性能要求。焊接技術與表面處理成為專利競爭焦點,全球相關專利申請量年均增長 14%,中國在該領域占比達 62%,而日本則在薄壁鈦管領域持有 73% 的核心專利。未來,技術創新將推動鈦管產品向 “更高精度、更優性能、更多規格” 升級,持續突破應用邊界。

中國鈦管產業將加速從 “規模” 向 “技術、質量” 轉型,國產化替代進程提速。根據規劃,到 2025 年重點領域用鈦材自給率將超過 85%,國產航空發動機鈦合金材料國產化率將提升至 95% 以上。產業集群效應將進一步凸顯,陜西寶雞、甘肅金昌兩大產業集群的產能占比將從 2025 年的 54% 提升至 2030 年的 68%,形成集研發、生產、檢測、應用于一體的完整產業鏈。頭部企業將通過技術創新與產能擴張鞏固市場地位,大企業市場占有率有望從 2023 年的 67% 提升至 2030 年的 75% 以上。同時,海外市場開拓將進入加速期,依托 “” 沿線國家能源基建項目,2027 年海外市場訂單量預計突破 15 萬噸規模,出口目的地將從傳統的德國、韓國等拓展至東南亞、中東等新興市場。為規避國際貿易壁壘,企業將加快海外生產基地布局,在東南亞等地區建立本土化產能,實現全球資源的優化配置。礦山機械腐蝕礦漿管,耐磨耐蝕,延長設備連續運行時間。

智能化轉型是提升鈦管產業效率與產品質量的關鍵路徑,未來將實現從原材料加工到成品檢測的全流程智能化升級。目前,國內頭部企業已開始引入工業互聯網、大數據、人工智能等技術,構建智能化生產車間。通過在生產設備上安裝傳感器,實時采集熔煉、軋制、成型等環節的工藝數據,利用大數據分析優化生產參數,提升產品一致性與穩定性。在質量控制方面,焊接缺陷在線檢測技術取得突破,能夠實現生產過程中的實時監控與預警,降低產品不良率。同時,自動化檢測設備的普及的,大幅提升了鈦管尺寸精度、表面質量等指標的檢測效率與準確性。未來,智能化制造將向深度融合方向發展,數字孿生技術將實現生產流程的虛擬仿真與優化,人工智能算法將用于預測性維護與質量追溯,全流程質量控制體系將更加完善。智能化轉型將降低生產成本、提升生產效率,推動鈦管產業從規模擴張向高質量發展轉型。精密拋光處理Ra≤0.02μm,流體阻力小,提升輸送效率。張掖TA2鈦管多少錢

空調制冷制冷劑輸送管,導熱性好抗老化,提升制冷效率。濟南鈦管廠家直銷

鈦管產業的投資將聚焦技術創新與產能升級,形成 “技術 + 應用” 雙輪驅動的投資格局。技術攻關領域將成為投資重點,航空航天級鈦管精軋設備(單臺投資約 3000 萬元)、醫療用管材表面處理技術、海洋工程用大直徑鈦管焊接工藝等技術領域將吸引大量資本投入。產能升級投資將集中于智能化生產線改造與綠色生產技術應用,企業將加大工業機器人、自動化檢測設備、環保處理設備等方面的投資,提升生產效率與環保水平。應用拓展領域的投資將同步增長,針對氫能儲運、燃料電池、深海開發等新興應用場景,企業將投資建設鈦管生產線與研發中心,搶占市場先機。產業鏈上下游投資將協同推進,上游聚焦海綿鈦提純技術升級,中游側重管材生產工藝優化,下游關注鈦管應用場景的開發與推廣,形成全產業鏈投資協同效應。投資熱點的集中將加速產業升級,推動鈦管產業向化、智能化、綠色化方向快速發展。濟南鈦管廠家直銷

寶雞中巖鈦業有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在陜西省等地區的冶金礦產中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來寶雞中巖鈦業供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 韶關TA2鈦棒廠家直銷 2025-12-04

- 濰坊鈦牙餅貨源廠家 2025-12-04

- 南平TC4鈦法蘭制造廠家 2025-12-04

- 寧德TA2鈦管的市場 2025-12-03

- 三明TA2鈦絲的趨勢 2025-12-03

- 韶關鈦法蘭廠家直銷 2025-12-03

- 西寧TA9鈦鍛件貨源源頭廠家 2025-12-03

- 隴南TA2鈦棒制造廠家 2025-12-03

- 肇慶TA2鈦鍛件供應商 2025-12-03

- 常州TC4鈦假肢連接件廠家 2025-12-03

- 株洲高效穩定球化劑生產廠家 2025-12-04

- 韶關TA2鈦棒廠家直銷 2025-12-04

- 湖北哪里有鋯鍛件多少錢一公斤 2025-12-04

- 江蘇合金軋輥供應商家 2025-12-04

- 山西不銹鋼拉絲板常用知識 2025-12-04

- 黑龍江冷軋工作輥行業 2025-12-04

- 制造氧化石墨資料 2025-12-04

- 江陰質量不銹鋼板銷售廠家 2025-12-04

- 黃浦區新能源電解拋光絲 2025-12-04

- 海南201不銹鋼管廠商 2025-12-04