旋轉機械異響檢測臺

農機設備的下線異響檢測注重適應野外工況。拖拉機、收割機下線后,檢測系統模擬田間作業負載,采集發動機、變速箱、懸掛系統的聲音。它能識別變速箱齒輪嚙合不良的異響、懸掛裝置松動的異響,這些問題若未檢出,可能在田間作業時引發嚴重故障。該檢測讓農機在出廠前就排除隱患,保障農忙時的可靠運行。智能門鎖生產線的下線異響檢測關注使用體驗。門鎖下線后,系統會模擬用戶開鎖、關鎖動作,采集電機轉動、鎖舌伸縮的聲音。通過比對標準聲紋,判斷電機是否卡頓、鎖體是否裝配到位。若出現異響,說明可能存在使用卡頓或壽命隱患,系統會標記并提示調整,確保用戶使用時的順暢與安靜。運用機器學習技術,對大量正常與異常聲音樣本進行學習,助力完成下線時的異響檢測。旋轉機械異響檢測臺

正時鏈條異響檢測需結合動態監測與靜態檢查。發動機急加速時,用聽診器在缸體前端*** “嘩啦啦” 聲,同時用示波器采集凸輪軸位置傳感器信號,正常信號應為均勻脈沖,異常時會出現信號缺失或延遲。隨后拆卸正時蓋,檢查鏈條張緊器狀態,按壓張緊器推桿,正常應能保持 30 秒以上不回縮,否則為張緊力不足。用鏈條張力計測量鏈條松緊度,標準下垂量應在 5-8mm,超過 10mm 需更換鏈條。同時檢查鏈輪齒面磨損,若出現齒頂變尖或不均勻磨損,需同步更換鏈輪。檢測后需按原廠標記對正正時位置,避免配氣相位錯誤。上海EOL異響檢測聯系方式在轉向執行器異響檢測中可直觀定位齒條與齒輪嚙合處的異響源,對 8-15kHz 高頻異響的定位誤差控制在 4cm 內。

空調壓縮機異響檢測需聯動性能參數與部件檢查。啟動空調至制冷模式(設定溫度 22℃),用聲級計在壓縮機 1 米處測量噪音,正常應低于 75dB,“嗡嗡” 聲超過 85dB 需進一步檢測。連接冷媒壓力表,若低壓側壓力低于 0.2MPa(正常 0.2-0.3MPa),高壓側高于 1.8MPa(正常 1.5-1.7MPa),可能是制冷劑不足,補充至標準量后觀察異響是否消失。若壓力正常仍有異響,需拆卸壓縮機皮帶,用手轉動壓縮機皮帶輪,感受轉動阻力是否均勻,存在卡滯則為軸承磨損。檢測時需注意冷媒回收規范,避免直接排放造成環境污染。

新能源汽車的電機及電控系統異響檢測有其特殊性。電機運轉時的 “高頻嘯叫” 可能與定子繞組的電磁振動相關,而電控系統的繼電器吸合異響則可能暗示接觸不良。檢測過程中,會通過頻譜分析儀分離電機噪音與異響頻率,對比電機轉速、電流等參數的變化規律,判斷是機械部件磨損還是電子元件故障。汽車零部件異響的耐久性檢測需要通過長期路試完成。部分零部件的異響并非在出廠時立即顯現,而是在經歷一定里程的行駛后才出現,比如輪胎花紋磨損不均導致的 “偏磨異響”、安全帶卷收器彈簧疲勞產生的 “卡頓聲” 等。檢測團隊會定期記錄車輛行駛中的異響變化,結合零部件的損耗程度,分析異響與使用壽命的關聯,為零部件的耐用性優化提供依據。先進的異響下線檢測技術在車輛下線前,檢測發動機、變速器、底盤等關鍵部位的異響情況,嚴格把控產品品質。

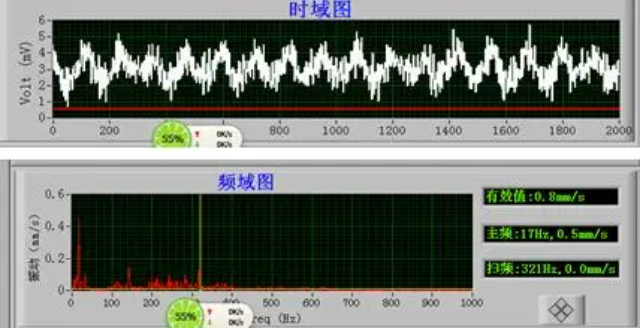

電動車的電機與減速器系統異響檢測有其獨特性。技術人員會將車輛連接到測功機,在 0-120 公里 / 小時的不同轉速區間內測試,通過聲學傳感器采集聲音信號。當電機處于低速運轉時,若出現 “嘯叫” 聲,可能是定子與轉子之間的氣隙不均勻;高速狀態下的 “嗚嗚” 聲,需檢查軸承的潤滑和游隙。減速器的檢測則聚焦于齒輪嚙合,正常嚙合應是平穩的 “沙沙” 聲,若出現 “咔咔” 的沖擊聲,可能是齒輪齒面磨損或嚙合間隙過大。此外,電機控制器的冷卻風扇也是異響源之一,若風扇葉片與殼體摩擦,會產生 “噠噠” 聲。由于電動車沒有發動機噪音掩蓋,這些異響會更明顯,因此檢測精度要求更高,通常需將噪音控制在 60 分貝以下。檢測流程嚴謹規范。先將產品置于標準測試環境,啟動運行。傳感器全位收集聲音,數據實時傳輸至分析系統。上海動力設備異響檢測價格

在汽車制造流程中,異響下線檢測技術作為關鍵環節,憑借智能算法,有效區分正常與異常聲音,嚴格把控質量。旋轉機械異響檢測臺

發電機異響檢測需結合電氣參數與機械檢查。怠速狀態下,發電機部位 “沙沙” 聲可通過聽診器確認,同時用萬用表測量輸出電壓,正常應在 13.5-14.5V,若波動超過 ±0.5V,需檢查碳刷。拆卸發電機后,測量碳刷長度,剩余長度低于 5mm(原長 12-15mm)需更換。用千分尺測量轉子軸承內徑與軸頸間隙,正常應在 0.02-0.05mm,超差需更換軸承。同時檢查整流器二極管導通性,用萬用表二極管檔測量,正向導通電壓應在 0.5-0.7V,反向應截止,否則為二極管損壞。檢測后需進行動平衡測試,確保發電機運轉時振幅小于 0.05mm。旋轉機械異響檢測臺

- 泵體AI振動噪聲診斷效果怎么樣 2025-12-17

- 四川下線異音異響檢測系統多少錢 2025-12-17

- 浙江座椅電機異音異響檢測系統工作原理 2025-12-17

- 浙江設備異音異響檢測系統監測 2025-12-17

- 江蘇下線異響檢測系統工具 2025-12-17

- 重慶汽車變速器NVH分析與測試設備 2025-12-17

- 安徽風電設備AI振動噪聲故障診斷工具 2025-12-17

- 北京汽車AI振動噪聲診斷用途 2025-12-17

- 浙江智能異音異響檢測系統多少錢 2025-12-17

- 四川設備異音異響檢測系統可識別故障類型 2025-12-17

- 福建能提供準確的低電平電壓高精度熱電偶模擬卡銷售 2025-12-17

- 廣東安全光柵傳感器銷售 2025-12-17

- 連云港絲桿模組廠家 2025-12-17

- 貴州Q195鍍銅鋼帶可以定制嗎 2025-12-17

- 楊浦區品牌單燈控制器銷售廠家 2025-12-17

- 廣東SASO測試申請 2025-12-17

- 衢州船舶驅動發電機組 2025-12-17

- 安徽直流泄露性測試儀價格 2025-12-17

- 江蘇變頻電機批發 2025-12-17

- 貴州國產電纜包括哪些 2025-12-17