廣東設備異響檢測系統服務商

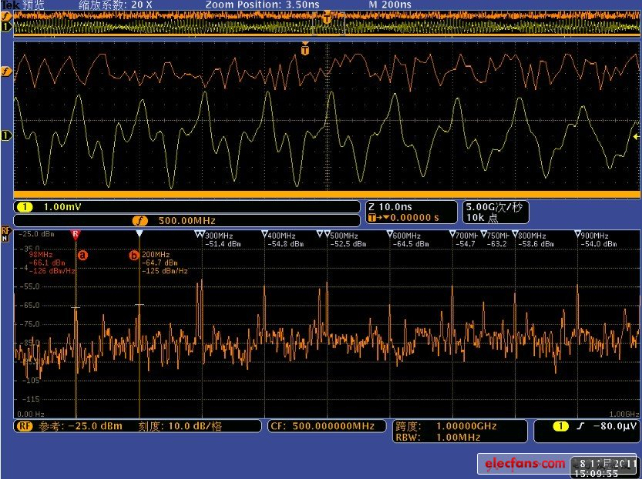

新能源汽車的電機及電控系統異響檢測有其特殊性。電機運轉時的 “高頻嘯叫” 可能與定子繞組的電磁振動相關,而電控系統的繼電器吸合異響則可能暗示接觸不良。檢測過程中,會通過頻譜分析儀分離電機噪音與異響頻率,對比電機轉速、電流等參數的變化規律,判斷是機械部件磨損還是電子元件故障。汽車零部件異響的耐久性檢測需要通過長期路試完成。部分零部件的異響并非在出廠時立即顯現,而是在經歷一定里程的行駛后才出現,比如輪胎花紋磨損不均導致的 “偏磨異響”、安全帶卷收器彈簧疲勞產生的 “卡頓聲” 等。檢測團隊會定期記錄車輛行駛中的異響變化,結合零部件的損耗程度,分析異響與使用壽命的關聯,為零部件的耐用性優化提供依據。電動車因動力系統靜謐性更高,對風噪、胎噪以外的細微異響(如電子部件工作聲異常)檢測標準更為嚴苛。廣東設備異響檢測系統服務商

新型傳感器在異響檢測中的應用:隨著科技發展,新型傳感器為下線異響檢測帶來新的突破。例如,光纖傳感器在異響檢測中的應用逐漸增多。光纖傳感器利用光在光纖中傳播的特性,當產品發生振動或產生聲音導致光纖受到微小應變時,光的傳輸特性會發生改變,通過檢測這種變化就能精確測量振動和聲音信號。與傳統傳感器相比,光纖傳感器具有抗電磁干擾能力強、靈敏度高、可分布式測量等優勢。在復雜電磁環境下的工業生產中,如大型變電站附近的電機下線檢測,光纖傳感器能穩定工作,準確檢測到電機的細微異響。此外,MEMS(微機電系統)傳感器也在不斷革新異響檢測技術,其體積小、功耗低、成本低,可大量集成在產品表面,實現對產品***、實時的異響監測。湖北整車異響檢測系統可識別故障類型通過新能源汽車異響檢測算法分析 PWM 載波頻率噪聲,將電驅嘯叫控制在人耳無感區間,抑制率達 85% 以上。

成功實施異響異音檢測需把握關鍵實踐要點,結合實際場景制定科學的實施方案。首先,需明確檢測目標與范圍,根據設備類型、故障高發部位確定重點監測對象,例如對旋轉機械重點監測軸承、齒輪箱,對往復機械重點監測活塞、連桿;其次,合理規劃檢測方案,包括傳感器布置數量與位置、數據采集頻率、檢測周期等,對于關鍵設備可采用在線連續監測,普通設備可采用定期離線檢測;再次,建立完善的標準數據庫,收集設備正常運行與不同故障狀態下的聲音信號,為故障診斷提供參考依據,數據庫需定期更新,納入新的故障類型與信號特征;***,加強檢測人員的技術培訓,使其掌握傳感器安裝、設備操作、數據解讀等技能,同時注重檢測設備的日常維護與校準,確保設備長期穩定運行。此外,企業可結合自身需求,逐步推進從人工檢測到智能檢測的轉型,通過試點應用、效果驗證、全面推廣的步驟,實現異響異音檢測技術的落地與優化。

在汽車總裝車間的下線檢測環節,零部件異響檢測是關鍵步驟之一。檢測人員會駕駛車輛在模擬不同路況的測試跑道上行駛,仔細聆聽來自車身各部位的聲音 —— 無論是急加速時變速箱傳來的頓挫異響,還是過減速帶時底盤發出的松動聲,都需要被精細捕捉。一旦發現異常,檢測團隊會立即通過**設備定位聲源,排查是零部件裝配誤差還是自身質量問題。汽車內飾件的異響檢測往往需要在靜音室內進行。由于內飾覆蓋件多為塑料、織物等材質,在溫度變化或車輛震動時,不同部件的接觸面容易產生摩擦異響,比如儀表臺與 A 柱飾板的縫隙處、座椅調節機構的金屬連接件等。檢測人員會使用聲級計和麥克風陣列,將異響頻率與預設的標準頻譜對比,哪怕是 0.5 分貝的異常波動也能被識別。通過提取 2-6kHz 頻段的沖擊振動特征,能準確區分齒輪磨損與電機碳刷接觸不良兩類異響檢測。

在汽車零部件異響和 NVH 檢測中,實驗環境的模擬至關重要。為準確復現車輛在實際行駛中的各種工況,常利用環境模擬試驗艙,可模擬不同的溫度、濕度、氣壓等環境條件,結合四立柱振動臺架,模擬各種路況,如顛簸路、搓板路、比利時路等。在這種模擬環境下,對整車及零部件進行 NVH 測試,能夠更真實地激發零部件的異響問題,***評估車輛在不同環境和工況下的 NVH 性能。例如,在高溫環境下,塑料零部件可能因熱脹冷縮導致裝配間隙變化,引發異響;在潮濕環境中,金屬部件容易生銹,影響其動態性能,產生異常振動與噪聲。通過環境模擬試驗,可提前發現并解決這些潛在的 NVH 問題,提高汽車產品的質量和可靠性 。采用激光多普勒測振儀的汽車零部件異響檢測方案,可可視化呈現氣門挺柱的微觀振動狀態。廣東設備異響檢測系統服務商

檢測多在半消聲室或低噪聲環境中開展,通過專業人員聽覺評估與設備采集分析相結合,進行細微異響檢測。廣東設備異響檢測系統服務商

異響異音檢測作為設備狀態監測與故障診斷的關鍵技術,在工業生產、交通運輸、電子電器等領域具有不可替代的作用。設備運行過程中,零部件磨損、松動、潤滑失效等故障往往會伴隨異常聲音信號的產生,這些信號看似細微,卻可能是設備故障的 “早期預警”。通過精細捕捉并分析這類異響,能夠實現故障的提前識別與定位,避免設備因突發性故障導致停機停產,降低維修成本與安全風險。例如在汽車制造行業,發動機、變速箱等**部件的異響檢測,直接關系到整車質量與行駛安全;在風電領域,葉片、齒輪箱的異音監測可有效延長設備使用壽命,提升發電效率。因此,異響異音檢測不僅是保障設備穩定運行的 “安全閥”,更是推動行業高質量發展的技術支撐。廣東設備異響檢測系統服務商

- 泵體AI振動噪聲診斷效果怎么樣 2025-12-17

- 四川下線異音異響檢測系統多少錢 2025-12-17

- 浙江座椅電機異音異響檢測系統工作原理 2025-12-17

- 江蘇下線異響檢測系統工具 2025-12-17

- 重慶汽車變速器NVH分析與測試設備 2025-12-17

- 安徽風電設備AI振動噪聲故障診斷工具 2025-12-17

- 浙江智能異音異響檢測系統多少錢 2025-12-17

- 安徽傳動系統故障檢測儀服務商 2025-12-17

- 湖北混動發動機早期故障檢測儀作用 2025-12-17

- 廣東電機AI振動噪聲診斷哪家好 2025-12-17

- 衢州船舶驅動發電機組 2025-12-17

- 江蘇變頻電機批發 2025-12-17

- 貴州國產電纜包括哪些 2025-12-17

- 湖北家用充電樁價格 2025-12-17

- 六安注塑機模具監視器價格 2025-12-17

- 綿陽新能源銅箔軟連接廠家 2025-12-17

- 天津掃描儀測試價格 2025-12-17

- 松江區如何二極管銷售廠家 2025-12-17

- 阿爾法有鉛錫絲代理公司 2025-12-17

- 杭州雙極性直流穩壓電源制造商 2025-12-17