東海不銹鋼管道除紅銹

紅銹是制藥流體工藝系統中不銹鋼材質一種常見的工程現象,紅銹常發生在制藥用水等流體工藝系統的輸送泵腔體內壁、隔膜閥閥體和膜片、罐體內壁、噴淋球內壁以及不銹鋼焊縫及熱影響區部分。采用白布在不銹鋼內壁進行擦拭,或在用水點出口處進行過濾取樣,常會看到黃色或紅色的固體顆粒物,這就是主要成分為氧化鐵的紅銹。引起紅銹產生的因素較多,例如:高溫或者高壓環境中;氯化物等高腐蝕性環境;非不銹鋼成分;以及不恰當的表面制備(如焊接質量問題、材料表面缺陷、不恰當的清洗或鈍化等)均會誘發紅銹的產生。紅銹發生后的危害很大,它屬于顆粒物污染,會影響制藥用水質量與藥品澄清度;增加過濾器的有效工作負荷;影響不銹鋼系統耐壓能力和耐腐蝕能力;與*終產品可能發生理化反應。不銹鋼管道除銹后,水質更安全,系統運行更順暢。東海不銹鋼管道除紅銹

除銹劑的使用與維護(1)除銹劑的用量配制參考用品說明書來進行。(2)除銹后需要充分水洗。(3)除銹劑使用一段時間后,除銹能力下降,需要適量補充除銹劑方可繼續使用。(4)除銹劑使用一段時間后,要及時清理機械雜物等不溶性的物質。(5)除銹劑長期使用,除銹能力明顯下降,繼續添加除銹劑仍無明顯改善時應直接更換。清洗質量合格的斷定(1))管內表面或清洗件表面無銹跡和氧化班跡,無雜質,水垢并有金屬光澤。(2)對輸氧類管道,用無脂棉紗擦拭被清洗件內表面,或用波長為3200~3800埃的紫外線(亦稱黑光)照射清潔件表面,無油脂螢光為A級合格;有微熒光為B級合格;有少量且有較明顯的螢光點則為C級,對輸氧管線是不合格的。 東海不銹鋼管道除紅銹腐蝕是金屬和環境之間化學或電化學的相互反應,它可以導致金屬特性的非預期改變。

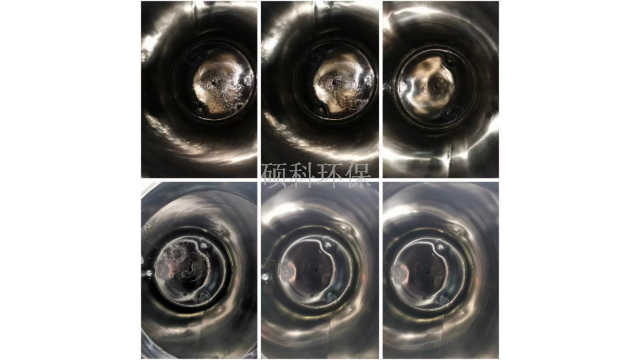

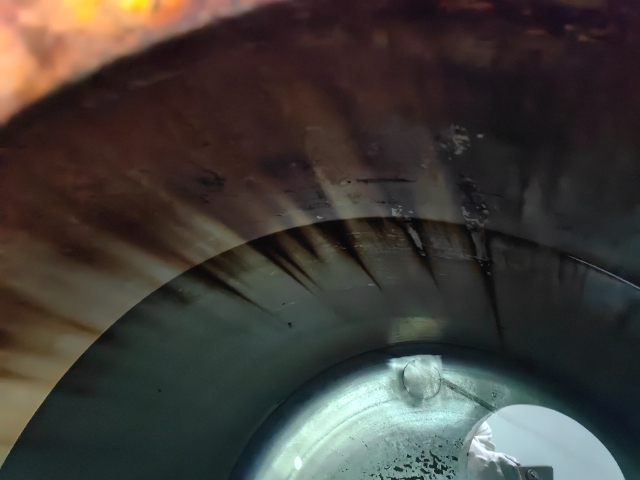

很多制藥企業發現隔膜閥膜片紅銹現象時,都是將隔膜閥從系統中拆卸,通過人工擦拭等強機械力表面清潔方法進行隔膜閥膜片紅銹的去除,這種方法耗時費力。隔膜閥膜片表面紅銹被完全洗去,隔膜閥體內壁也呈現出金屬光澤,這也是目前制藥行業除銹服務通過技術創新不斷發展壯大的直接體現。換熱器換熱器是注射用水儲存與分配系統一個非常重要的設備,其熱交換能力直接影響著注射用水系統運行溫度的穩定性。但是由于設備內部結構的復雜和溫度梯度的不均勻分布,使換熱器內部環境比循環管道系統中更易滋生紅銹,因此換熱器的紅銹現象往往比其所在系統管路中的紅銹嚴重。

為降低一些制藥流體工藝系統產生紅銹的風險,企業需采用“質量源于設計”的管理理念,從設計源頭開始進行有效控制。在工程中,如下措施對于預防并控制紅銹的發生有一定的借鑒作用:適當降低注射用水系統循環溫度,如系統溫度保持在70℃~85℃之間循環;嚴格按照焊接標準操作規程進行焊接,嚴格控制系統按照3D死角的原則進行安裝,防止殘留物引起晶體腐蝕;選擇質量可靠的噴淋裝置,防脫落鐵屑導致的外源性鐵離子引入,避免噴淋球干轉摩擦;保證良好的酸洗鈍化效果并有效生成鈍化膜,對系統進行周期性維護鈍化,重新生成鈍化膜,推薦鈍化周期為1~3年/次;選擇有質量保證的原材料進行系統安裝,對不銹鋼管道管件的材質報告進行系統追溯,保證316L材質的品質和拋光度;引入紅銹的流體分析技術或表面分析技術,安裝紅銹在線監測儀,建立完善的風險評估機制,及早發現、及早清洗。您的滿意是我們的追求,提供注射水管道除紅銹服務,讓您滿意而歸。

紅銹的形成機理與分類氧化作用是電化學反應的常見形式,其主要原理為:一個元素釋放電子,同時,另一個元素吸收電子,整個過程組成了氧化還原反應,在這個過程中,氧氣和金屬或合金中的某個元素相結合生成金屬氧化物。不銹鋼耐腐蝕的基本特性是由于合金中的Cr元素和氧氣接觸后,能夠在其表面形成一層穩定的富鉻氧化膜,它是不銹鋼在有氧化氣體存在的情況下瞬間形成的,鈍化層形成后,能夠改善金屬的抗腐蝕特性,金屬則表現出特有的“惰性”,其氧化速率將降低到微不足道的范圍。腐蝕是金屬和環境之間化學或電化學的相互反應,它可以導致金屬特性的非預期改變,這些反應會導致金屬耐腐蝕功能的降低,常見的腐蝕有均勻腐蝕、電化學腐蝕、縫隙腐蝕、點腐蝕、應力腐蝕裂紋和晶間腐蝕。一旦有某種原因導致不銹鋼的鈍化層遭到了破壞,水中的氧氣就會與金屬中釋放出來的Fe元素緩慢地發生化學反應并形成疏松的氧化鐵,金屬表面就會表現出銹跡的腐蝕,俗稱“紅銹”,圖2是一種模擬的紅銹形成機理,雖然該機理目前還存在爭議,但它較為形象地說明了紅銹形成的化學過程。 定期對不銹鋼管道進行除銹處理,預防銹跡滋生,延長使用壽命。東海不銹鋼管道除紅銹

HS-220與HS-210試劑是碩科公司專門針對 “紅銹”的去除與不銹鋼材料的鈍化而開發的清洗劑。東海不銹鋼管道除紅銹

水是一種極弱的電解質,25℃時,水的離子積常數Kw為1×10-14,100℃時,水的離子積常數Kw為55×10-14。高溫注射用水中[H+]濃度和[OH-]濃度遠遠大于常溫純化水系統,導致游離的鐵離子與水中氫氧根離子發生化學反應的速率增加,z終生成氧化鐵并導致系統發生紅銹現象。因此,系統在高溫條件下運行時更容易產生紅銹。按發生的程度不同,可將紅銹分為Ⅰ型、Ⅱ型和Ⅲ型共3類(圖3)。Ⅰ型紅銹也稱遷移型紅銹,包含多種源金屬所衍生的氧化物和氫氧化物,主要成分為Fe2O3,并含有少量的FeO與Fe(OH)2,Ⅰ型紅銹呈顆粒態,在不銹鋼表面附著疏松,并呈現橙色或橙紅色,具有從紅銹生成點向下游遷移的趨勢,Ⅰ型紅銹具有易于生成、易于去除、易于復發等特點。Ⅱ型紅銹屬于金屬表面局部形成的活性腐蝕,主要成分為Fe2O3,呈現從紅色、橙色、藍色、紫色、灰色到黑色的一系列色譜,Ⅱ型紅銹在不銹鋼表面附著緊密,一旦形成,較難去除,常以蝕坑、腐蝕縫隙等多種形式出現,它與氯化物或其他鹵化物的腐蝕有關。Ⅲ型紅銹為加熱氧化后產生的黑色氧化物,常發生在高溫環境中(例如純蒸汽系統)的表面氧化,主要成分為Fe3O4,隨著紅銹層的增厚,系統顏色會從金色變到藍色,然后變成深淺不一的黑色。 東海不銹鋼管道除紅銹

- 電鍍純蒸汽發生器維修方案 2025-12-20

- 淮安純化水設備 2025-12-20

- 常州純蒸汽發生器市場報價 2025-12-20

- 常州小型純蒸汽發生器 2025-12-20

- 南通工業純蒸汽發生器 2025-12-20

- 連云港食品純化水設備 2025-12-20

- RO反滲透純蒸汽發生器維護 2025-12-20

- 小型純化水設備價格多少 2025-12-20

- 水處理純化水設備方案 2025-12-19

- 純化水設備廠家 2025-12-19

- 江蘇應急水質監測采購平臺 2025-12-20

- 甘肅博物館吸音涂料多少錢 2025-12-20

- 奉賢區本地去離子水 2025-12-20

- 梁溪區溶劑清洗劑哪里買 2025-12-20

- 安徽物料氣力輸送閥門工廠 2025-12-20

- 湖南常見地鐵電機配件批發廠家 2025-12-20

- 清潔新風系統出售安裝污染 2025-12-20

- 相城區哪里去離子水 2025-12-20

- 上海污水處理藥劑廠家批發價 2025-12-20

- 浙江氧化鋁拋光液生產商 2025-12-20