金屬激光打孔廠家

激光打孔的優點主要包括:高精度:激光打孔可以實現高精度的打孔,孔的位置和直徑誤差小,孔壁光滑,質量較高。高效率:激光打孔的加工速度非常快,可以在短時間內完成大量打孔,提高了生產效率。高經濟效益:激光打孔的設備成本較高,但是長期使用下來,由于其高效率和高精度,可以節省大量的材料和人力成本。通用性強:激光打孔可以在各種材料上進行加工,包括金屬、非金屬、復合材料等。非接觸式加工:激光打孔是一種非接觸式加工方式,不會對材料產生機械壓力,避免了機械磨損和工具更換等問題。可控性強:激光打孔的參數如激光功率、頻率和加工時間等都可以進行調整和控制,以實現不同的打孔效果。激光打孔機是非觸碰真空加工,激光頭不會與材料表面相接觸,避免劃傷、擠壓工件。金屬激光打孔廠家

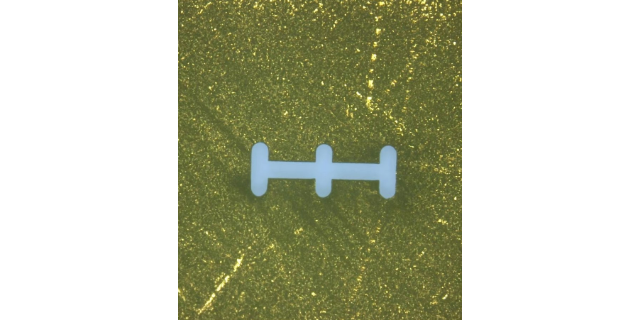

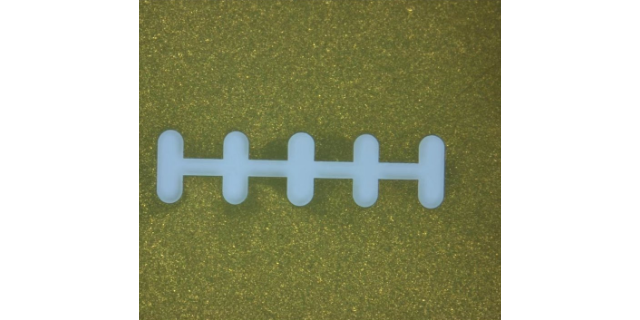

激光打孔是利用高功率密度激光束照射被加工材料,使材料很快被加熱至汽化溫度,蒸發形成孔洞。它是激光加工中的一種重要應用,主要用于在各種材料和產品上打孔。激光打孔具有許多優點,包括高精度、高效率、高經濟效益和通用性強等。由于激光打孔是激光經聚焦后作為強度高熱源對材料進行加熱,使激光作用區內材料融化或氣化繼而蒸發,而形成孔洞的加工過程,因此它可以在幾乎所有材料上進行加工,包括金屬、非金屬、復合材料等。此外,激光打孔還可以實現高深徑比加工,得到小直徑和大深度的孔洞。激光打孔的加工方式可以分為沖擊式打孔和旋切式打孔。沖擊式打孔利用高能激光束在極短時間內作用于材料表面,使材料迅速汽化形成孔洞;旋切式打孔則是利用激光束的高能量使材料局部熔化或汽化,并在旋轉運動中形成孔洞。在實際應用中,激光打孔技術廣泛應用于各種領域,如航空航天、汽車制造、電子工業、醫療設備等。例如,在航空航天領域中,激光打孔技術可用于制造高性能的航空發動機和燃氣輪機部件;在汽車制造中,激光打孔技術可用于制造強度高和高耐久性的汽車零部件;在電子工業中,激光打孔技術可用于制造高精度的電子元件和電路板。總的來說。CNC激光打孔在汽車制造中,激光打孔技術可用于制造強度高和高耐久性的汽車零部件;

激光打孔技術可以應用在許多領域中,主要涉及高精度、高效率和高經濟價值的生產需求。以下是一些常見的應用場景:航空航天制造:飛機和航天器的制造需要高精度和強度高的材料,激光打孔技術可以用于制造發動機、渦輪機和航空器零部件等。汽車制造:在汽車制造中,激光打孔技術可以用于制造發動機、變速器、氣瓶等零部件,以提高其強度和耐久性。電子制造:在電子制造中,激光打孔技術可以用于制造電路板、微處理器、半導體器件等,以實現高精度和高可靠性的加工。

激光打孔是一種利用高能量密度激光束對材料進行加工的技術。其原理是基于激光束聚焦在材料表面,使材料迅速吸收激光能量。當能量密度達到一定程度時,材料在極短時間內被加熱至熔點、沸點,甚至直接升華。對于金屬材料,熔化的部分在輔助氣體(如氧氣、氮氣等)的作用下被吹離材料表面,形成孔洞。對于一些高硬度、高熔點的陶瓷或玻璃等材料,激光的高能量可以使其內部結構發生變化,產生微裂紋,進而在后續的脈沖沖擊下形成孔洞。這種打孔方式具有精度高、速度快的特點,能在各種材料上加工出不同直徑和深度的孔。激光打孔是利用高功率密度激光束照射被加工材料,使材料很快被加熱至汽化溫度,蒸發形成孔洞的加工過程。

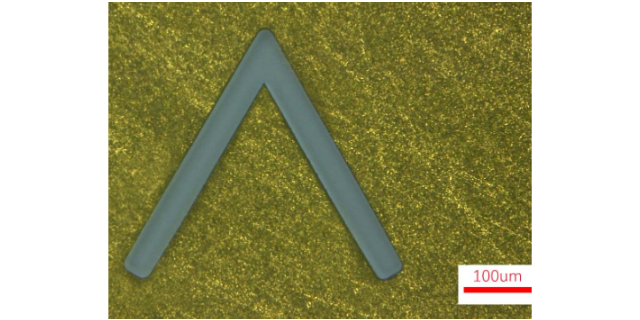

激光打孔技術在電子元器件制造中的應用越來越廣。電子元器件通常需要高精度和高質量的加工,激光打孔技術能夠滿足這些要求。例如,在印刷電路板(PCB)和半導體器件的制造中,激光打孔技術可以實現微米級別的孔加工,確保產品的性能和可靠性。此外,激光打孔技術還可以用于加工高導熱材料,如銅和鋁,提高電子元器件的散熱性能。激光打孔技術的無接觸加工特點也減少了材料損傷和污染,符合電子元器件制造的高潔凈度要求。激光打孔技術的高精度和高效率使其成為電子元器件制造中不可或缺的加工手段。激光打孔技術用于制造高精度的電子元件和電路板,如微型傳感器、微電子器件和多層電路板。江西激光打孔設備

激光打孔技術廣泛應用于各種領域,如航空航天、汽車制造、電子工業、醫療設備等。金屬激光打孔廠家

激光打孔技術在醫療器械制造中的應用具有明顯優勢。醫療器械通常需要高精度和高質量的加工,激光打孔技術能夠滿足這些要求。例如,在心臟支架和手術器械的制造中,激光打孔技術可以實現微米級別的孔加工,確保產品的性能和安全性。此外,激光打孔技術還可以用于加工生物相容性材料,如不銹鋼和鈦合金,確保醫療器械的可靠性和耐用性。激光打孔技術的無接觸加工特點也減少了污染和交叉的風險,符合醫療器械制造的高潔凈度要求。激光打孔技術的高精度和高效率使其成為醫療器械制造中不可或缺的加工手段。金屬激光打孔廠家

- 沈陽大理石的PocketNC 2025-12-20

- 江蘇PocketNC工藝 2025-12-20

- 廣西PocketNC批發 2025-12-20

- 加工塑料PocketNC價格 2025-12-20

- 徐州PocketNC供應 2025-12-20

- 加工不銹鋼PocketNC技術 2025-12-20

- 飛秒激光精密加工推薦 2025-12-20

- 廣西PocketNC打孔 2025-12-20

- 遼寧PocketNC推薦 2025-12-20

- 湖州激光精密加工價格 2025-12-20

- 吳中區通用變風量閥規格尺寸 2025-12-20

- 浙江疊網復合式斜網紙機機械設備生產廠家 2025-12-20

- 北京英國皇室御用防火柜尺寸大小 2025-12-20

- 海南減壓閥 2025-12-20

- 張家港直銷工裝夾具按需定制 2025-12-20

- 紹興國內布料切割機大概多少錢 2025-12-20

- 鎮江家用電梯品牌 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20