浙江ABB工業機械臂保養

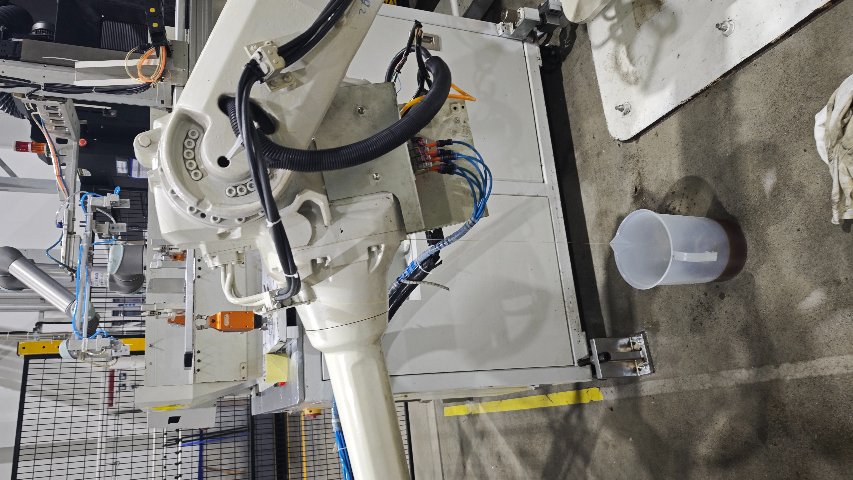

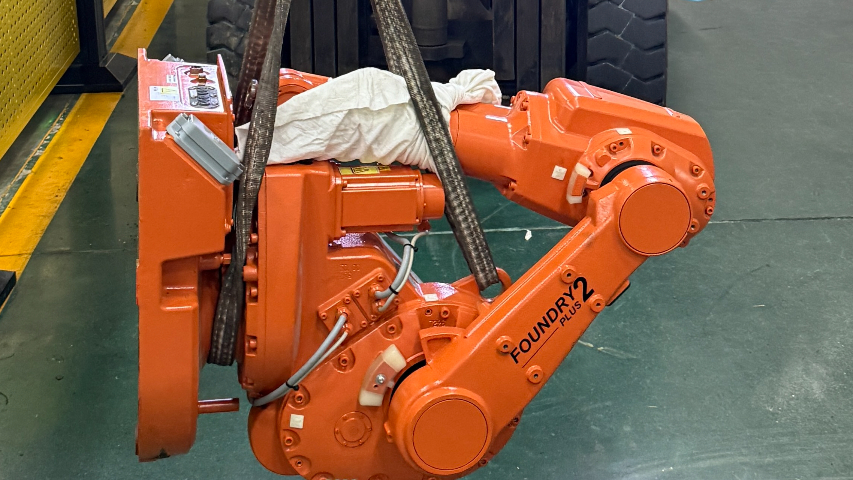

工業機械臂在汽車制造中扮演 角色,廣泛應用于焊接、沖壓、噴涂和總裝環節。以焊接為例,六軸機械臂通過高精度伺服系統可實現0.1mm重復定位精度,每分鐘完成超過50個焊點,效率是人工的3倍以上。現代車身車間采用多機械臂協同作業系統,通過激光視覺引導實現不同型號車身的無縫切換,支持柔性化生產。某全球車企的智能工廠部署了500臺焊接機械臂,將單車生產周期從30小時壓縮至18小時,年產能突破120萬輛。此外,機械臂搭載力控傳感器可動態調整焊接壓力,使車身接縫強度提升15%,大幅提升車輛安全性能。浙江展杭提供庫卡機械臂底座加固服務,提高運行穩定性。浙江ABB工業機械臂保養

金屬板材上下料生產線的搬運機械臂,在高溫、粉塵環境下工作,其電機、減速機和導軌容易受到污染和磨損。某企業的板材搬運機械臂運行 3 年后,出現電機過熱、導軌卡頓的現象。智小航維護團隊為機械臂加裝高效防塵罩,定期清理電機和減速機內部的粉塵。對磨損的導軌進行研磨修復,更換高精度滑塊,并使用抗高溫潤滑脂進行保養。此外,安裝溫度傳感器實時監測電機溫度,當溫度過高時自動啟動散熱裝置。經過維護,該機械臂使用壽命從 5 年延長至 8 年,故障率降低 70%。福建ABB6700工業機械臂售后熱線庫卡機械臂編程調試,浙江展杭優化運動軌跡效率。

在汽車零部件打磨生產線,工業機械臂持續對金屬鑄件進行去毛刺、拋光作業,高速旋轉的打磨工具產生的金屬粉塵和震動,對機械臂關節、伺服電機和導軌造成嚴重磨損。某汽車廠的打磨機械臂運行 18 個月后,出現打磨精度下降、電機異常發熱的問題。智小航維護團隊使用激光干涉儀檢測導軌直線度,發現滑塊磨損導致定位偏差,同時伺服電機軸承因粉塵侵入出現潤滑失效。團隊更換高精度導軌滑塊,采用真空吸附裝置清理電機內部粉塵,注入高粘度抗磨潤滑脂,并對機械臂關節進行密封性改造。經過系統化維護,該機械臂使用壽命從 3 年延長至 6 年,打磨廢品率降低 40%。

浙江展杭自動化科技采用的ABBTrueVision視覺系統包含2D/3D雙模式識別功能。在汽車制造領域,我們的3D視覺解決方案采用高精度激光掃描技術(精度達),通過特征點云匹配算法,引導IRB1600機械臂完成差速器總成裝配。系統可自動補償齒輪軸熱變形誤差,實現±,使裝配不良率降低至。針對食品分揀場景,我們集成了PickMaster智能抓取系統:1)采用500萬像素高速工業相機,支持RGB+近紅外多光譜識別;2)基于深度學習算法,可識別12種常見物料特征(包括顏色、形狀、紋理等);3)動態路徑規劃技術使IRB360并聯機械臂實現200件/分鐘的分揀速度,較傳統機械分揀效率提升3倍。典型案例顯示,在堅果分選項目中,系統可準確識別,誤抓率低于。該視覺系統已通過ISO13849安全認證,支持與MES系統數據對接,可生成完整的質量追溯報告。根據不同行業需求,我們提供定制化的光源方案(環形光、背光、同軸光等)和光學濾片配置,確保在復雜工況下的穩定識別。浙江展杭提供發那科機械臂密封圈更換,防止油液滲漏。

家具木材打磨生產線,機械臂需對各類木質材料進行表面處理,木屑容易堵塞打磨工具和通風系統,同時機械部件易受潮濕環境影響。某家具廠的打磨機械臂運行 18 個月后,出現打磨效率下降、機械臂動作卡頓的問題。智小航維護團隊對打磨工具進行拆解清洗,疏通堵塞的吸塵管道,更換磨損的毛刷和砂紙。對機械臂的關節進行潤滑保養,使用防潮涂層保護金屬部件。優化機械臂的打磨路徑,減少重復打磨造成的損耗。經過維護,機械臂使用壽命從 3 年延長至 5 年,生產效率提升 30%。維保機械臂的平衡裝置,可確保運行平穩,浙江展杭調試維護,減少設備振動與磨損。江西ABB1600工業機械臂維修

檢測機械臂的安全光柵,防止因故障失去防護功能,有問題找浙江展杭,恢復光柵正常防護。浙江ABB工業機械臂保養

電子元器件打磨生產線,小型精密打磨機械臂對芯片、電路板等進行精細加工,對定位精度和穩定性要求極高。某電子廠的打磨機械臂運行 2 年后,出現位置偏移、打磨力度不均勻的問題。智小航維護人員使用高精度激光測距儀校準機械臂坐標系,對直線模組進行清潔和潤滑,更換磨損的導軌滑塊。對打磨頭的力控系統進行重新標定,優化控制算法。建立設備精度補償機制,實時修正因部件磨損產生的誤差。經過維護,機械臂使用壽命從 4 年延長至 6 年,產品不良率降低 55%。浙江ABB工業機械臂保養

- 金華市OF 保護報警斷路器售后技術支持 2025-12-18

- 衢州市Gext 保護報警斷路器維修 2025-12-18

- 安慶市L1 相電流傳感器警告斷路器維修 2025-12-18

- 杭州市不脫扣的保護報警脫扣顯示of斷路器現場服務 2025-12-17

- 蕪湖ABB660機器人售后熱線 2025-12-17

- 銅陵市脫扣線圈斷開或故障斷路器維修 2025-12-17

- 寧德市斷路器狀態不一致分閘或合閘斷路器故障排查 2025-12-17

- 廈門ABB660機器人 2025-12-16

- 莆田ABB6700機器人維護保養 2025-12-16

- 杭州市UF 保護報警斷路器緊急服務 2025-12-16

- 嘉定區高科技清洗劑 2025-12-19

- 應急系留系留電源系統偵察 2025-12-19

- 河源工業售電價格 2025-12-19

- 江西品牌電機推薦貨源 2025-12-19

- 品牌智能儀表有哪些 2025-12-19

- 進口皮帶線互惠互利 2025-12-19

- 云南圓柱形光電開關價格 2025-12-19

- 海安節能管線式乳化機哪家好 2025-12-19

- 蘇州挑選甩干機銷售廠家 2025-12-19

- 廣東無霍爾矢量直流無刷驅動器批發廠家 2025-12-19