河北耐高溫高分子異形件煤倉襯板

新能源汽車的發展推動了高分子異形件的應用創新,電池包內采用的阻燃型聚丙烯異形支架,既能固定電芯防止晃動,又具備良好的絕緣性能,可耐受 - 40℃至 120℃的極端溫度變化。充電槍接口的密封異形件則采用耐老化硅橡膠,確保在頻繁插拔和戶外環境下的密封可靠性,使用壽命達 10 萬次以上。? 醫療設備領域對高分子異形件的精度和生物相容性要求極高,手術器械中的聚醚醚酮異形連接件,不只具備與金屬相當的強度,還能通過伽馬射線消毒且性能不受影響。在呼吸機管路中,醫用級 PVC 異形接頭具有柔軟性和密封性,減少氣體泄漏的同時避免對患者造成皮膚刺激。高分子異形件來樣定制,完美復刻您的設計需求,滿足多樣化應用場景!河北耐高溫高分子異形件煤倉襯板

擠出成型則針對長條形或管狀異形件的連續生產,原料經擠出機熔融后,通過特殊設計的機頭模具擠出成型,立即進入冷水槽冷卻定型,牽引機以 0.5-5m/min 的速度勻速牽引,由切割設備按定長截斷。對于截面復雜的異形件,機頭模具需采用計算機模擬優化流道設計,確保物料在各部位的流速均勻,如帶凸緣的異型材需通過調整流道阻力使邊緣與主體同步成型,尺寸精度可達 ±0.1mm。? 對于超高分子量聚乙烯等難熔材料,常采用燒結成型工藝,將粉末狀原料裝入模具,在 200-230℃下加熱使粉末顆粒表面熔融粘結,同時施加一定壓力促進致密化,保溫 2-4 小時后緩慢冷卻至室溫。這種工藝能避免材料高溫降解,成型的異形件密度可達 0.94-0.96g/cm3,沖擊強度比注塑件提升 20%。陜西耐低溫高分子異形件供應專為嚴苛工況而生,高分子異形件,可靠之選!

后處理工序直接影響產品性能,剛脫模的異形件需進行時效處理,在 60-80℃的恒溫環境中放置 24-48 小時,消除內部應力,減少使用過程中的變形。對于表面要求高的產品,需通過數控銑床或磨床進行精密加工,使表面粗糙度達到 Ra0.8μm 以下;部分耐磨部件還需進行噴砂處理,增加表面摩擦系數,或通過浸漬工藝賦予耐酸堿特性。? 質量檢測貫穿生產全程,成型后通過三坐標測量儀檢測關鍵尺寸,確保符合圖紙要求;拉伸試驗機和沖擊試驗機用于測試力學性能,如超高分子量聚乙烯異形件的拉伸強度需≥30MPa,沖擊韌性≥150kJ/m2;對于密封類異形件,還需進行泄漏測試,在 1.5 倍工作壓力下保持 30 分鐘無泄漏方可合格。

自修復材料的應用賦予異形件更長使用壽命,在基材中摻入微膠囊型修復劑,當部件表面出現微小裂紋時,膠囊破裂釋放修復劑,與基材發生化學反應形成交聯結構,自動封堵裂紋。這種技術使管道連接用異形件的維護周期從 1 年延長至 3 年,大幅降低運維成本。? 微波輔助成型技術革新了傳統加熱方式,利用微波對高分子材料的選擇性加熱特性,使物料從內部到表面同步升溫,升溫速率較傳統烘箱提高 5 倍。生產大型板狀異形件時,加熱均勻性明顯改善,內應力降低 60%,有效解決了厚壁產品的翹曲變形問題,成型效率提升 3 倍。耐高溫特種異形件,200℃高溫不變形,嚴苛工況無憂!

高分子異形件的性能參數需根據應用場景精確匹配,拉伸強度通常在 20-80MPa 之間,沖擊韌性可達 20-100kJ/m2,不同材料差異明顯。例如,聚四氟乙烯異形件的耐溫范圍為 - 200℃至 260℃,而尼龍 66 異形件的承載能力更優,適合高負荷工況。這些性能指標需通過專業檢測設備驗證,確保滿足設計要求。? 模具設計對高分子異形件的成型質量起決定性作用,復雜型腔需采用 3D 打印技術制作原型進行驗證,確保排氣孔位置和冷卻水路布局合理。對于帶有倒扣結構的異形件,模具需配備斜頂或抽芯機構,脫模角度通常設計為 3°-5°,避免產品拉傷。模具表面粗糙度需控制在 Ra0.4μm 以下,保證異形件表面光潔度。高分子異形件,精細化定制,賦能品牌制造。甘肅耐酸堿高分子異形件供應

阻燃V0級異形件,通過UL94認證,軌道交通安全標配!河北耐高溫高分子異形件煤倉襯板

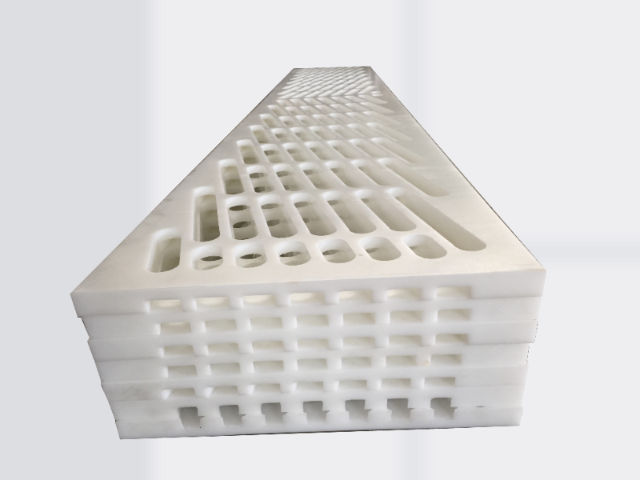

材料改性技術的突破為高分子異形件帶來性能飛躍,研發團隊采用石墨烯原位聚合技術,將納米級石墨烯均勻分散于聚四氟乙烯基材中,使材料的導熱系數提升 40%,同時保持優異的耐腐蝕性。這種新型復合材料制成的異形件,在高溫工況下的使用壽命延長至傳統產品的 2 倍以上,已成功應用于化工反應釜內襯。? 3D 打印技術的引入顛覆了復雜異形件的生產模式,采用熔融沉積建模工藝,將高分子材料絲材逐層堆積,可直接制造出傳統模具無法實現的鏤空、內腔交錯結構。通過拓撲優化設計的承重部件,在保證強度的前提下減重 30%,生產周期從傳統工藝的 15 天縮短至 48 小時,尤其適合航空航天領域的小批量定制需求。河北耐高溫高分子異形件煤倉襯板

- 湖南耐酸堿高分子異形件 2025-12-22

- 江西超高分子異形件廠家直銷 2025-12-22

- 河北高彈性高分子異形件批發零售 2025-12-22

- 四川耐酸堿高分子異形件批發零售 2025-12-21

- 浙江耐磨耗高分子異形件價格咨詢 2025-12-21

- 重慶高分子異形件食品級 2025-12-21

- 重慶耐酸堿高分子異形件價格咨詢 2025-12-21

- 四川抗沖擊高分子異形件化工設備 2025-12-21

- 湖北無毒環保高分子異形件價格咨詢 2025-12-21

- 江西耐磨型高分子異形件價格咨詢 2025-12-21

- 鎮江辦公室裝修包括什么 2025-12-22

- 四川牛奶塑料提手零售 2025-12-22

- 海南高質量定制商業空間家具廠家報價 2025-12-22

- 徐州資質消防工程施工維修電話 2025-12-22

- 山西單元式成品窗大概費用 2025-12-22

- 嘉定區品牌墻紙施工 2025-12-22

- 寶山區品牌五恒系統房屋改造聯系人 2025-12-22

- 安徽霍尼韋爾吸氣式感煙火災探測批發價格 2025-12-22

- 崇明區焊接鋼筋網片 2025-12-22

- 廣東電視背景墻市場價格 2025-12-22