河北化工扭矩傳感器

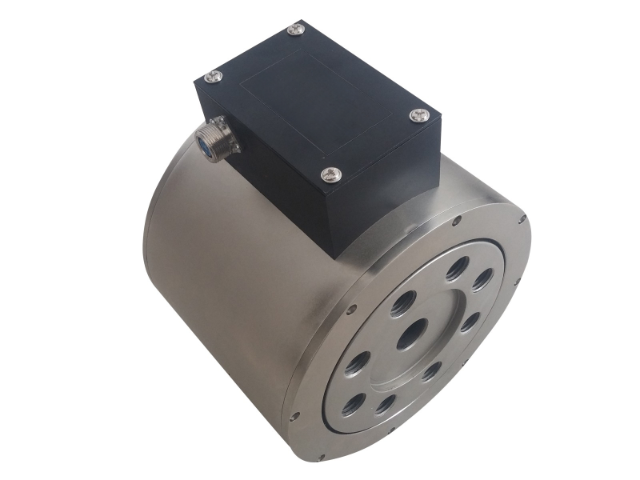

工業級扭矩傳感器的機械保護設計對于設備安全運行至關重要。質量的產品通常配備三級保護機制:彈性體限位結構可在110%量程時提供機械止動;剪切銷裝置在150%過載時斷裂保護;電路系統在200%超限時自動切斷。某重型機械制造廠的實踐表明,配備完善保護系統的扭矩傳感器使用壽命可延長3倍以上。維護人員需要定期檢查限位間隙(標準值為0.2±0.05mm)和防護部件狀態,建議每500工作小時進行一次檢測。值得一提的是,新研發的智能扭矩傳感器還具備自診斷功能,能夠實時監測自身狀態并在異常時發出預警,有效降低了意外損壞的風險。隨著材料科學的進步,采用新型復合材料的扭矩傳感器正在展現出更優異的抗沖擊性能。防水扭矩傳感器適應海洋環境。河北化工扭矩傳感器

為下一代空間站研發的第七代太空扭矩測量單元實現技術飛躍。采用碳納米管量子應變技術,在太空輻照環境下保持±0.01%FS超高精度,分辨率達0.0001N·m。在軌測試表明,該系統可實現0.05mm級精度的艙外設備維護操作。關鍵技術突破包括:抗200kRad輻射加固設計;微重力環境自適應算法;自修復智能材料封裝。特別值得注意的是其自主在軌校準功能,通過星載基準源實現定期精度驗證,確保15年設計壽命內的測量可靠性。該系統已成功應用于多項重要太空任務,包括衛星在軌燃料加注等關鍵操作。河北化工扭矩傳感器變頻器集成扭矩傳感器簡化系統。

新研發的第七代協作機器人關節扭矩感知模塊采用量子隧穿效應傳感技術,在30mm×30mm的緊湊空間內實現0.01-300N·m全量程覆蓋,測量精度突破至±0.05%FS。該技術突破性地解決了傳統應變片傳感器的溫度漂移問題,在-20℃至80℃工作范圍內保持±0.1%的穩定性。某汽車裝配線實測數據顯示,配備該系統的協作機器人可將裝配精度提升至±0.01mm,同時碰撞檢測響應時間縮短至2ms。關鍵創新包括:基于深度學習的動態負載識別算法,可準確區分正常作業力與異常碰撞;自研的碳納米管復合材料彈性體,疲勞壽命提升至1000萬次以上;集成式故障預測與健康管理(PHM)系統,可提前500小時預警軸承磨損。該技術已成功應用于精密電子裝配、醫療手術機器人等高精度領域。

新能源汽車測試對扭矩傳感器提出了更高要求,需要應對高轉速、強電磁干擾等嚴苛工況。專為電動車測試設計的扭矩傳感器采用非接觸式測量原理,比較高可支持20000rpm的轉速測量,精度保持在±0.15%FS以內。在電機臺架測試中,這類傳感器能夠精確繪制扭矩-轉速特性曲線,為驅動系統優化提供關鍵數據。某型號產品集成了溫度補償算法,在-40℃至120℃的工作范圍內仍能保持穩定性能。測試數據顯示,采用高精度扭矩傳感器的電機效率評估系統,可將測試重復性誤差控制在0.5%以內。隨著800V高壓平臺的普及,具備更強抗干擾能力的扭矩傳感器正在成為行業標配。智能診斷扭矩傳感器預測設備故障。

石油鉆探設備對扭矩測量的特殊要求催生了傳感器技術的發展。隨鉆測量系統(MWD)用扭矩傳感器需要承受井下高溫高壓環境,工作溫度范圍達-20℃至175℃,耐壓等級超過100MPa。某型號產品采用特殊的合金材料和密封技術,在5000米深井中仍能保持±0.5%的測量精度。通過實時監測鉆桿扭矩變化,可準確判斷井下鉆遇地層情況,指導鉆井參數優化。值得注意的是,這類傳感器需要具備極強的抗振動性能,在鉆機強烈震動條件下仍能穩定工作。新研發的產品采用光纖傳感技術,完全避免了電磁干擾問題,數據傳輸速率提升至1Mbps,為智能鉆井提供了更可靠的數據支持。扭矩傳感器校準周期延長至2年。河北化工扭矩傳感器

扭矩傳感器助力智能制造轉型。河北化工扭矩傳感器

用于神經外科手術的納米級扭矩傳感器實現0.001-1N·m超寬量程測量,分辨率達0.0001N·m。采用仿生學設計的柔性應變結構,在5mm直徑空間內集成32個測量點,實現三維扭矩矢量測量。臨床數據顯示,配備該傳感器的血管介入機器人可將手術精度控制在50微米以內。關鍵技術突破包括:生物相容性氮化硅薄膜傳感技術;亞微米級3D打印工藝;實時血流動力學補償算法。新研發的5G遠程手術版本,端到端延遲控制在8ms以內,為跨地域精細醫療提供可能。該技術同時衍生出工業微裝配版本,在芯片封裝等領域展現巨大潛力。河北化工扭矩傳感器

- 專注磁致伸縮位移傳感器 2025-12-17

- SX50拉線位移傳感器服務電話 2025-12-17

- 遼寧磁致伸縮位移傳感器經銷商 2025-12-17

- 海南ASM拉線位移傳感器 2025-12-16

- 云南磁致伸縮位移傳感器品牌 2025-12-16

- SX80位移傳感器咨詢報價 2025-12-16

- KS80位移傳感器功能 2025-12-16

- 中國臺灣位移傳感器設備制造 2025-12-16

- 西藏進口拉線位移傳感器 2025-12-16

- 陜西位移傳感器哪家好 2025-12-16

- 杭州樣品全尺寸報告軟件供應商 2025-12-17

- 轉軸對中儀服務演示 2025-12-17

- 離心風機振動檢測幅值波動 2025-12-17

- 廣州潔凈室塵埃粒子檢測傳感器 2025-12-17

- 長沙振弦式表面位移計廠家 2025-12-17

- 陜西大型試驗箱 2025-12-17

- 靜安區推薦儀器儀表銷售圖片 2025-12-17

- 浙江高通量田間表型PhenospexFieldScale 2025-12-17

- 閔行區本地實驗耗材廠家直銷 2025-12-17

- 深圳手動金相切割機專業生產 2025-12-17