北京機械扭矩傳感器

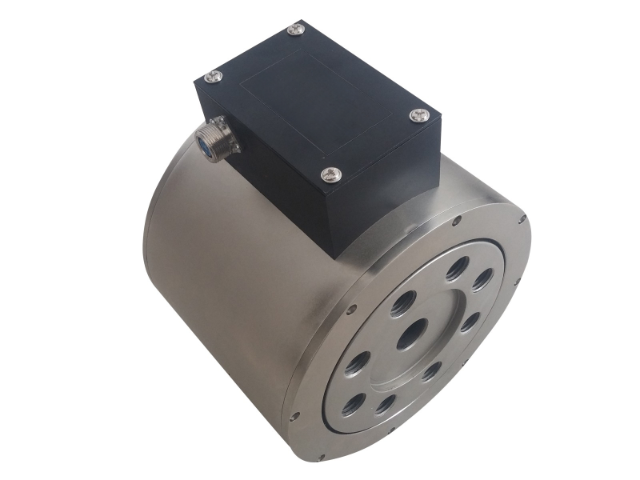

第四代倉儲機器人驅動關節集成創新型扭矩感知系統,采用超磁致伸縮復合材料,在50×50mm空間內實現1-200N·m全量程覆蓋,響應時間縮短至1ms。某電商物流中心應用數據顯示,配備該系統的分揀機器人故障率降低60%,運行效率提升35%。關鍵技術包括:基于數字孿生的實時健康監測系統;自研的抗沖擊保護機構,可承受300%瞬時過載;集成式EtherCAT通訊接口,傳輸延遲小于100μs。該產品已通過IP69K防護認證,適應各種倉儲環境,特別值得注意的是其自供電設計,通過能量回收技術實現超長續航。工程機械用扭矩傳感器抗沖擊設計。北京機械扭矩傳感器

針對百噸級礦用卡車開發的智能扭矩監測系統實現重大突破。采用分布式光纖傳感網絡,測量范圍擴展至10MN·m,在劇烈振動環境下仍保持±0.2%FS精度。某露天煤礦運行數據顯示,該系統可提前預警傳動系統故障,減少非計劃停機損失約500萬元/年。創新技術包括:基于深度學習的載荷譜分析算法;抗極寒特殊涂層,適應-50℃環境;衛星物聯網傳輸模塊,實現偏遠地區實時監控。特別值得注意的是其多維度融合診斷功能,可同時分析扭矩、溫度、振動等12個參數,故障識別準確率達98%。吉林通信扭矩傳感器微型無線扭矩傳感器直徑8mm.

船舶推進系統對扭矩監測的需求日益凸顯。船用軸功率測量系統通常采用非接觸式扭矩傳感器,測量范圍可達50-500kN·m。某型號產品采用了磁彈性測量原理,無需在軸上安裝應變片,有效簡化了安裝維護流程。在實際航行中,通過持續監測推進軸的扭矩變化,可以有效優化主機負荷分配,實現3-5%的燃油節省。值得注意的是,船用扭矩傳感器需要滿足DNV-GL等船級社認證標準,具備良好的抗鹽霧腐蝕性能。新研發的產品還增加了無線傳輸功能,通過船舶局域網實時傳輸監測數據。隨著智能航運的發展,具備自診斷功能的扭矩傳感器正在成為行業新趨勢。

高精度扭矩傳感器在半導體制造設備中的應用正變得越來越重要。這類傳感器通常采用應變片式測量原理,能夠實現±0.05%FS的測量精度,滿足晶圓搬運機器人對微小力矩的精確控制需求。在光刻機等關鍵設備中,扭矩傳感器被用于監測精密運動平臺的驅動扭矩,測量范圍通常在0.1-10N·m之間。某型號產品采用了特殊的溫度補償算法,在恒溫車間環境下可將溫漂控制在±0.01%/℃以內。值得注意的是,半導體級扭矩傳感器需要滿足Class 100潔凈室標準,避免產生顆粒污染。新研發的產品還集成了數字濾波功能,能夠有效抑制高頻振動干擾,確保測量穩定性。隨著芯片制程工藝的不斷進步,對扭矩測量精度的要求也在持續提高。微型化扭矩傳感器突破尺寸極限。

第七代協作機器人關節模塊將扭矩傳感器與諧波減速器深度集成,整體厚度減少40%。采用MEMS工藝制造的微型應變片陣列,在10×10mm測量區域內實現0.01-50N·m全量程覆蓋,零漂控制在±0.05%FS/8h。實際應用表明,集成扭矩反饋的關節模塊可使碰撞檢測響應時間縮短至5ms,大幅提升人機協作安全性。創新亮點包括:嵌入式溫度補償芯片,實時修正溫漂誤差;數字式信號處理架構,直接輸出EtherCAT總線信號;自研的過載保護機構,在150%超載時自動機械限位。特別值得關注的是,新一代產品開始采用AI算法實現扭矩預測控制,提前20ms預判負載變化趨勢。超高頻扭矩傳感器實現微秒級響應.新疆質量扭矩傳感器

微型扭矩傳感器革新醫療機器人技術。北京機械扭矩傳感器

石油鉆探設備對扭矩測量的特殊要求催生了傳感器技術的發展。隨鉆測量系統(MWD)用扭矩傳感器需要承受井下高溫高壓環境,工作溫度范圍達-20℃至175℃,耐壓等級超過100MPa。某型號產品采用特殊的合金材料和密封技術,在5000米深井中仍能保持±0.5%的測量精度。通過實時監測鉆桿扭矩變化,可準確判斷井下鉆遇地層情況,指導鉆井參數優化。值得注意的是,這類傳感器需要具備極強的抗振動性能,在鉆機強烈震動條件下仍能穩定工作。新研發的產品采用光纖傳感技術,完全避免了電磁干擾問題,數據傳輸速率提升至1Mbps,為智能鉆井提供了更可靠的數據支持。北京機械扭矩傳感器

- 專注磁致伸縮位移傳感器 2025-12-17

- SX50拉線位移傳感器服務電話 2025-12-17

- SX50拉線位移傳感器歡迎選購 2025-12-17

- 北京拉線位移傳感器技術指導 2025-12-17

- 遼寧磁致伸縮位移傳感器經銷商 2025-12-17

- 內蒙古磁致伸縮位移傳感器類型 2025-12-17

- 貴州位移傳感器品牌 2025-12-17

- 海南ASM拉線位移傳感器 2025-12-16

- 云南磁致伸縮位移傳感器品牌 2025-12-16

- SX80位移傳感器咨詢報價 2025-12-16

- 杭州智能污水處理設備生產廠家 2025-12-17

- 蘇州在線堿度(硬度)分析儀 2025-12-17

- 便攜式四合一氣體檢測儀 2025-12-17

- 長沙膠體界面Zeta電位儀哪家好 2025-12-17

- 杭州樣品全尺寸報告軟件供應商 2025-12-17

- 轉軸對中儀服務演示 2025-12-17

- 離心風機振動檢測幅值波動 2025-12-17

- 廣州潔凈室塵埃粒子檢測傳感器 2025-12-17

- 長沙振弦式表面位移計廠家 2025-12-17

- 陜西大型試驗箱 2025-12-17