安徽樣品測量全尺寸報告軟件使用

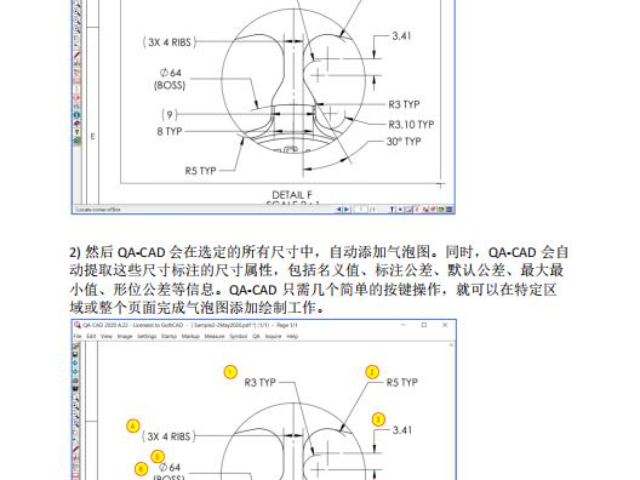

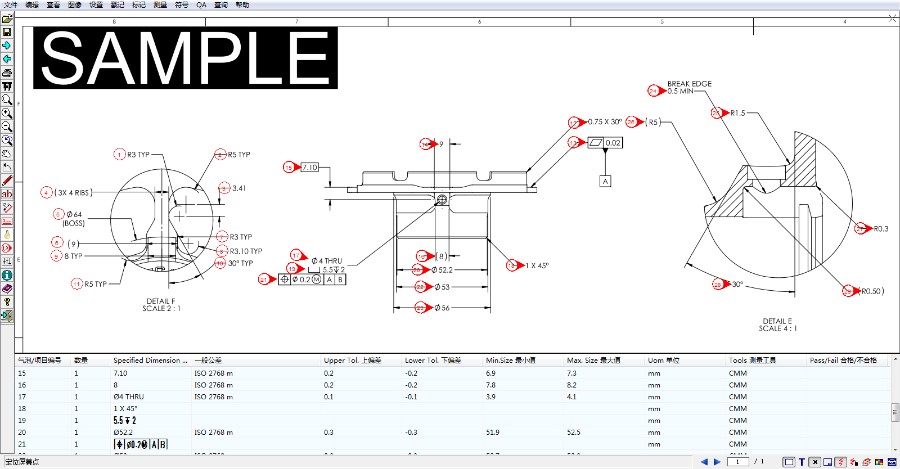

質量控制模塊體現了軟件的預防性管理思維。公差分析引擎采用蒙特卡洛模擬方法,可基于輸入的尺寸分布參數預測產品合格率,幫助工程師優化工藝窗口。統計過程控制(SPC)工具集成X-bar/R控制圖功能,實時監控關鍵尺寸的CPK值變化趨勢。對于批量生產場景,軟件支持與MES系統對接,自動觸發不合格品處置流程,形成閉環質量管理系統。操作便捷性通過多維度的人機交互設計實現。智能標注功能允許用戶通過框選區域自動生成氣泡編號,支持批量修改編號前綴以適應不同產品系列。尺寸捕獲工具提供多種選擇模式,包括單點測量、連續線段測量及圓弧擬合測量,滿足不同幾何特征的檢驗需求。報告模板管理采用可視化編輯器,用戶無需編程基礎即可調整字段位置、字體樣式及數據對齊方式,實現個性化報告定制。QA-CAD首件檢測報告軟件可定制模板,適應不同客戶需求。安徽樣品測量全尺寸報告軟件使用

尺寸公差分析模塊是QA-CAD提升檢測深度的關鍵。軟件內置國際通用的公差標準庫,涵蓋ISO、ANSI、DIN、JIS等體系,用戶可自定義公差帶范圍及判斷規則。在分析過程中,系統自動計算實際測量值與理論值的偏差,通過顏色編碼(如綠色表示合格、紅色警示超差)直觀展示合規性。對于形位公差,軟件采用蒙特卡洛模擬法評估累積誤差,生成公差貢獻度分析報告,幫助工程師定位關鍵控制點。更值得關注的是,其動態公差調整功能允許用戶在報告中模擬不同公差分配方案對產品功能的影響,為工藝優化提供數據支撐。安徽樣品驗證全尺寸報告軟件優點使用QA-CAD首件檢測報告軟件,企業可輕松實現樣品數據的備份與恢復。

軟件的兼容性設計體現對制造業生態的深度理解。其CAD接口支持AutoCAD、SolidWorks、CATIA、UG NX等主流設計軟件的較新版本,同時兼容DWG/DXF從R12到2024的全系列文件格式。對于老舊版本圖紙,軟件內置的圖紙修復引擎可自動校正線條斷裂、標注錯位等常見問題,確保數據采集的準確性。在硬件適配方面,QA-CAD可與卡尺、千分尺、光學投影儀、三坐標測量機等30余類測量設備無縫對接,通過標準化通信協議實現測量數據的自動采集與同步。其與企業PLM系統的深度集成,實現了從設計數據到檢測報告的全流程數字化流轉。

QA-CAD的擴展性為其在多元化制造場景中的應用提供了可能。軟件采用模塊化架構設計,關鍵功能與行業插件分離,企業可根據自身需求靈活配置。例如,汽車零部件制造商可加載“焊接件檢測插件”,增加焊縫尺寸、熔深等專項檢測功能;航空航天企業則可啟用“復合材料檢測模塊”,支持纖維方向、鋪層厚度等特殊參數的測量與分析。此外,軟件還提供了二次開發接口,允許企業通過Python或C#編寫自定義腳本,實現與ERP、MES等企業系統的深度集成。這種開放架構確保了軟件能隨企業業務發展持續進化,避免因功能局限而被迫更換工具。QA-CAD首件檢測報告軟件,幫助企業實現樣品數據化管理。

用戶支持體系是QA-CAD保持競爭力的關鍵。軟件提供商建立了覆蓋全球的技術支持網絡,用戶可通過電話、郵件、在線聊天等多種渠道獲得幫助。對于常見問題,軟件內置了智能診斷工具,可自動檢測系統環境、日志文件等,快速定位故障原因并提供解決方案。針對復雜需求,專業工程師團隊可提供遠程協助或現場培訓,確保用戶能充分發揮軟件功能。此外,軟件還定期舉辦線上研討會與用戶交流會,分享行業較佳實踐與新功能使用技巧,幫助用戶持續提升檢測效率。報告軟件支持自定義模板,滿足企業個性化報告需求。安徽樣品測量全尺寸報告軟件使用

報告軟件支持多語言界面,適應不同地域用戶需求。安徽樣品測量全尺寸報告軟件使用

QA-CAD允許用戶創建高度定制化的報告模板,以滿足企業品牌與合規需求。用戶可上傳企業LOGO、調整報告配色方案、添加自定義頁眉頁腳,并設置特定字段的顯示規則(如隱藏非關鍵尺寸、突出顯示超差項)。例如,汽車零部件供應商可為不同客戶(如豐田、大眾、通用)創建專屬報告模板,確保報告格式符合客戶要求;醫療設備制造商可在報告中嵌入產品序列號、生產批次號等信息,滿足FDA對設備標識(UDI)的要求。此外,軟件支持報告的電子簽名與水印嵌入,防止報告被篡改或偽造;對于需要存檔的報告,QA-CAD可生成帶時間戳的PDF版本,并支持區塊鏈存證,確保報告的長期可追溯性。安徽樣品測量全尺寸報告軟件使用

- 北京CAD樣品全尺寸報告軟件哪個好用 2025-12-19

- 廣東FAI首件檢測報告軟件有哪些 2025-12-19

- 廣東樣品測量全尺寸報告軟件公司 2025-12-19

- 廣州樣品驗證全尺寸報告軟件怎么使用 2025-12-19

- 浙江三坐標全尺寸報告軟件優點 2025-12-19

- 深圳三坐標全尺寸報告軟件哪個好用 2025-12-18

- 江西QA樣品全尺寸報告軟件排行榜 2025-12-18

- 深圳樣品驗證全尺寸報告軟件排行榜 2025-12-18

- 福建樣品驗證全尺寸報告軟件哪家好 2025-12-18

- 福建全尺寸報告軟件哪個好用 2025-12-18

- 常州車速傳感器價格咨詢 2025-12-19

- 湖南遠程等離子體源RPS聯系方式 2025-12-19

- 混流泵振動檢測服務 2025-12-19

- 浙江國內污水處理設備生產廠家 2025-12-19

- 吳中區質量硬度計哪家好 2025-12-19

- Semert干燥箱生產廠家 2025-12-19

- 常州如何選爐溫跟蹤儀銷售廠家 2025-12-19

- 山東大氣壓真空計生產廠家 2025-12-19

- 遼寧名優智能差壓變送器生產企業 2025-12-19

- 海東自動化VOC在線監測平臺 2025-12-19