江蘇零件尺寸快速檢測推薦

在質量管理體系中,檢測數據需長期保存以供追溯。平板零件尺寸快速檢測系統通常配備數據庫模塊,可自動存儲每次檢測的原始數據、處理結果及時間戳等信息。用戶可通過關鍵詞(如零件批次號、檢測日期)快速檢索歷史記錄,或生成統計報表(如尺寸分布圖、CPK值)輔助質量分析。此外,系統支持與MES(制造執行系統)、ERP(企業資源計劃)等上層管理系統對接,實現數據共享與流程協同。例如,檢測不合格的零件信息可自動觸發報警,并推送至生產調度模塊進行隔離處理,避免缺陷品流入下一工序。系統自動計算形位公差如位置度、平行度等參數。江蘇零件尺寸快速檢測推薦

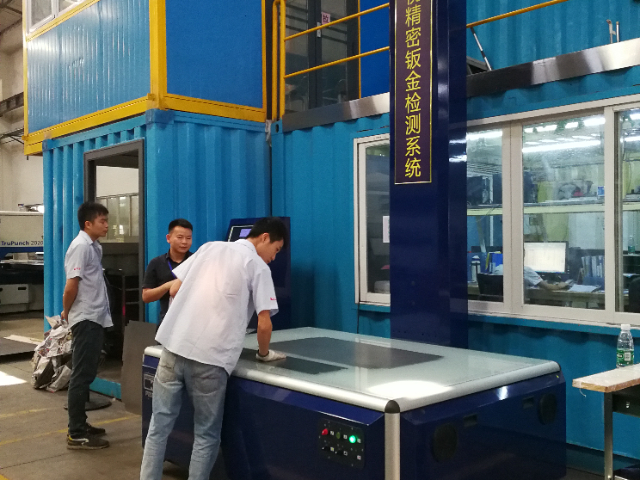

在實施平板零件尺寸快速檢測過程中,成本控制也是企業需要考慮的重要因素之一。成本控制包括設備采購成本、運行成本和維護成本等方面。在設備采購時,企業要根據自身的生產需求和預算,選擇性價比高的檢測設備,避免盲目追求高級設備而增加不必要的成本。在設備運行過程中,要合理控制能源消耗,優化檢測流程,提高設備的利用率,降低運行成本。同時,要加強設備的維護保養,定期對設備進行檢修和保養,延長設備的使用壽命,減少設備維修和更換的成本。通過有效的成本控制措施,企業可以在保證檢測質量的前提下,降低檢測成本,提高經濟效益。福建零件尺寸快速檢測推薦平板零件放置于檢測平臺后,系統自動識別并測量特征。

快速檢測技術不只提供數據,還需具備智能決策能力,輔助用戶優化生產流程。系統通過分析歷史檢測數據,可識別尺寸偏差的規律性,如特定工序或設備導致的系統性誤差。基于機器學習模型,系統能預測未來檢測趨勢,提前調整生產參數以避免質量問題。例如,若檢測數據顯示某臺機床加工的零件孔徑持續偏小,系統會建議校準機床主軸或更換刀具。此外,智能決策模塊可根據檢測結論自動生成改進方案,如優化工藝路線、調整夾具位置或改進材料配方。這種主動式質量管理模式將檢測從“事后把關”轉變為“事前預防”,明顯提升了生產效率與產品競爭力。

現代制造業強調“黑燈工廠”概念,即通過自動化設備實現無人化生產。平板零件尺寸快速檢測技術需與上下料機器人、數控機床等設備無縫對接,形成閉環控制系統。例如,檢測系統可嵌入生產線,當零件完成加工后,機器人自動將其轉移至檢測工位,系統完成測量后直接將結果反饋至機床參數調整模塊,實現“加工-檢測-修正”的實時閉環。這種集成模式不只減少了人工干預,還通過數據共享提升了生產過程的透明度與可控性,為智能制造提供了基礎支撐。檢測軟件可標注超差尺寸,便于問題定位。

在平板零件尺寸快速檢測過程中,人機交互起著重要作用。操作人員通過人機界面與檢測設備和軟件系統進行溝通和操作。人機界面設計應簡潔直觀,便于操作人員快速上手。通過人機界面,操作人員可以設置檢測參數,如掃描速度、測量精度等,啟動和停止檢測過程,查看實時檢測數據和圖像。同時,軟件系統應具備友好的提示和報警功能,當檢測過程中出現異常情況,如設備故障、尺寸超差等,能夠及時向操作人員發出警報,并提供相應的解決方案建議。良好的人機交互設計能夠提高檢測效率,減少操作失誤,確保檢測工作的順利進行。快速檢測精度需定期用標準件進行驗證。江蘇零件尺寸快速檢測推薦

平板零件檢測可驗證孔距、行距是否符合設計。江蘇零件尺寸快速檢測推薦

實際生產環境中,溫度、濕度、振動等因素可能對檢測結果產生干擾,因此快速檢測技術需具備強環境適應性。硬件層面,傳感器與機械結構采用防護等級較高的材料,可抵御粉塵、油污等污染物的侵蝕。溫度補償算法通過實時監測環境溫度,自動修正傳感器讀數,消除熱脹冷縮對尺寸測量的影響。例如,在高溫車間中,激光傳感器的測量值可能因材料膨脹而偏大,補償算法會結合材料熱膨脹系數進行修正。振動隔離技術則通過減震臺或主動降噪算法,抑制機械振動引起的數據波動,確保檢測穩定性。此外,軟件系統支持動態校準功能,可根據環境變化自動調整檢測參數,維持高精度檢測能力。江蘇零件尺寸快速檢測推薦

- 廣東全尺寸報告軟件排行榜 2025-12-20

- 北京CAD樣品全尺寸報告軟件哪個好用 2025-12-19

- 廣東FAI首件檢測報告軟件有哪些 2025-12-19

- 蘇州樣品全尺寸分析軟件怎么樣 2025-12-19

- 蘇州三坐標全尺寸報告軟件使用 2025-12-19

- 江西QA-CAD首件檢測報告軟件哪家好 2025-12-19

- 廣東樣品測量全尺寸報告軟件公司 2025-12-19

- 福建QA-CAD軟件優勢 2025-12-19

- 江蘇FAI首件檢測報告軟件開發 2025-12-19

- 廣州樣品驗證全尺寸報告軟件怎么使用 2025-12-19

- 普陀區質量電磁流量計哪里買 2025-12-20

- 南京微量溶解氧分析儀廠家供應 2025-12-20

- R&S寬頻率范圍信號發生器SMW200A采購 2025-12-20

- 貴州多國標兼容車輛輕便性試驗設備廠家 2025-12-20

- 武漢進口溫室氣體分析儀按需定制 2025-12-20

- 廣東偏移監測工業光學傳感器型號規格 2025-12-20

- 東莞Semert生化培養箱價格 2025-12-20

- 北京盾構導向抗震傾斜儀參考價 2025-12-20

- 廣東精密微流控設備提供 2025-12-20

- 青海雷恩爐溫跟蹤儀價格 2025-12-20