江蘇零件外觀尺寸快速檢測設備

為了確保平板零件尺寸快速檢測設備的正常運行和檢測精度,定期的維護與保養是必不可少的。維護人員要按照設備的使用說明書和維護手冊,制定詳細的維護計劃,定期對設備進行清潔、潤滑、檢查和調試。在清潔過程中,要注意避免使用對設備有腐蝕性的清潔劑,防止損壞設備的零部件。對于激光傳感器、圖像傳感器等關鍵部件,要定期進行校準和檢測,確保其性能穩定。同時,要建立設備維護檔案,記錄設備的維護情況和檢測數據,為設備的故障診斷和維修提供參考依據。通過良好的維護與保養,可以延長設備的使用壽命,降低設備故障率,提高檢測效率和精度。快速檢測精度需定期用標準件進行驗證。江蘇零件外觀尺寸快速檢測設備

良好的現場管理是保證平板零件尺寸快速檢測工作順利進行的重要條件。在檢測現場,要保持環境整潔、有序,合理布置檢測設備和工具,確保設備之間的通道暢通,便于操作人員進行操作和維護。同時,要建立完善的現場管理制度,明確操作人員的工作職責和操作規范,加強對檢測過程的監督和管理。例如,規定操作人員在檢測前必須對設備進行檢查和校準,檢測過程中要認真記錄檢測數據,檢測后要及時清理設備和現場等。通過加強現場管理,可以提高檢測工作的效率和質量,減少人為因素對檢測結果的影響。江蘇零件外觀尺寸快速檢測設備平板零件檢測可識別激光打標位置準確性。

自動化是快速檢測技術的重要優勢,其流程涵蓋零件上料、定位、檢測、分揀等多個環節。通過集成機器人或傳送帶系統,零件可自動傳輸至檢測工位,無需人工干預。視覺引導技術利用攝像頭實時追蹤零件位置,指導機械臂準確抓取并放置到檢測平臺,定位誤差通常控制在亞毫米級。檢測過程中,多傳感器同步啟動,數據實時傳輸至中央處理單元,算法在短時間內完成分析并輸出結果。根據檢測結論,自動化分揀裝置將合格品與不合格品分別歸類,避免人工分揀的誤操作風險。整個流程的閉環控制確保了檢測的一致性與高效性,尤其適用于大批量生產場景。

實時反饋是快速檢測技術的關鍵價值之一,其通過將檢測結果即時傳遞至生產系統,實現質量控制的閉環管理。當檢測到尺寸超差時,系統可自動觸發報警信號,并暫停生產線運行,防止不合格品流入下一工序。同時,反饋數據可同步至加工設備,指導其自動調整參數以修正偏差。例如,在數控機床加工過程中,檢測系統實時監測零件尺寸,若發現厚度偏薄,可立即調整切削深度,確保后續零件符合要求。此外,實時反饋數據還可用于生產績效分析,幫助企業優化工藝路線、減少材料浪費,提升整體生產效率。平板零件檢測重點包括長寬、孔位、邊距、對角線等關鍵尺寸。

現代制造業強調“黑燈工廠”概念,即通過自動化設備實現無人化生產。平板零件尺寸快速檢測技術需與上下料機器人、數控機床等設備無縫對接,形成閉環控制系統。例如,檢測系統可嵌入生產線,當零件完成加工后,機器人自動將其轉移至檢測工位,系統完成測量后直接將結果反饋至機床參數調整模塊,實現“加工-檢測-修正”的實時閉環。這種集成模式不只減少了人工干預,還通過數據共享提升了生產過程的透明度與可控性,為智能制造提供了基礎支撐。快速檢測可識別零件正反面,防止錯裝。廣東平板零件尺寸快速檢測機構

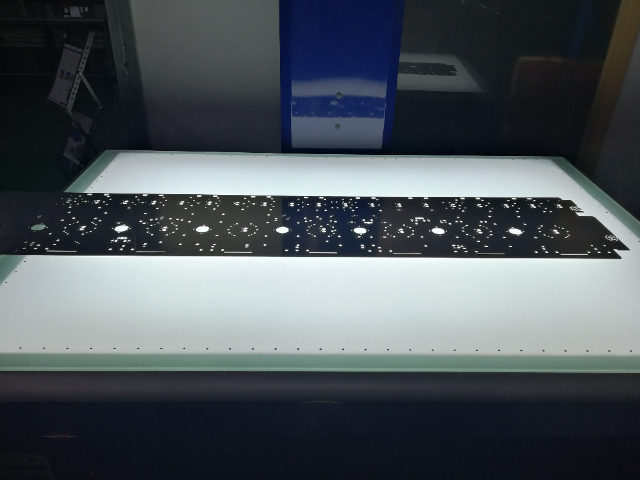

平板零件檢測可識別沖壓變形或起皺缺陷。江蘇零件外觀尺寸快速檢測設備

傳統的平板零件尺寸檢測方法,如使用卡尺、千分尺等量具進行人工測量,存在諸多局限性。人工測量易受操作人員技術水平、疲勞程度等因素影響,導致測量結果的一致性和準確性難以保證。而且,人工測量速度較慢,對于大批量生產的平板零件,難以滿足高效生產的需求。此外,一些復雜的平板零件形狀,如帶有曲面、孔洞等結構的零件,傳統量具難以準確測量其尺寸。光學投影儀等傳統檢測設備雖然在一定程度上提高了檢測精度,但操作復雜,需要專業人員進行操作和解讀數據,檢測效率仍然較低,無法適應現代工業快速發展的節奏。江蘇零件外觀尺寸快速檢測設備

- 北京CAD樣品全尺寸報告軟件哪個好用 2025-12-19

- 廣東FAI首件檢測報告軟件有哪些 2025-12-19

- 蘇州樣品全尺寸分析軟件怎么樣 2025-12-19

- 蘇州三坐標全尺寸報告軟件使用 2025-12-19

- 江西QA-CAD首件檢測報告軟件哪家好 2025-12-19

- 廣東樣品測量全尺寸報告軟件公司 2025-12-19

- 福建QA-CAD軟件優勢 2025-12-19

- 江蘇FAI首件檢測報告軟件開發 2025-12-19

- 廣州樣品驗證全尺寸報告軟件怎么使用 2025-12-19

- 浙江三坐標全尺寸報告軟件優點 2025-12-19

- 朔州帶藍牙流量計按需定制 2025-12-19

- 北京CAD樣品全尺寸報告軟件哪個好用 2025-12-19

- 珠海低壓大電流直流電源 2025-12-19

- 內蒙古汽車零部件硬度計生產廠家 2025-12-19

- 吉林低成本硬度計有哪些 2025-12-19

- OLYMPUS手持式X射線熒光儀光譜儀快速元素分析儀 2025-12-19

- 上海名優電磁流量計私人定做 2025-12-19

- 崇明區名優溫控表銷售廠家 2025-12-19

- 黑龍江機場信息化軟件與平臺 2025-12-19

- 羅德大帶寬基帶信號源SMM100A 2025-12-19