深圳零件快速測量檢測分析

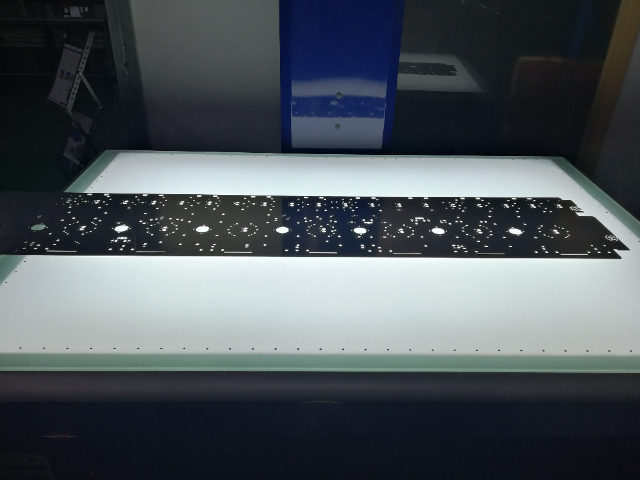

為了提高平板零件尺寸快速檢測的準確性和可靠性,多傳感器融合技術得到了普遍應用。將不同類型的傳感器,如激光掃描儀、工業相機、位移傳感器等進行有機結合,充分發揮各傳感器的優勢。激光掃描儀能夠快速獲取零件的三維輪廓信息,工業相機則可以提供豐富的表面紋理和邊緣特征信息,位移傳感器用于精確測量零件的線性尺寸。通過多傳感器融合算法,將這些傳感器采集到的數據進行綜合處理和分析,消除單一傳感器可能存在的誤差和局限性,實現對平板零件尺寸更全方面、準確的檢測。快速檢測是實現智能制造質量控制的關鍵環節。深圳零件快速測量檢測分析

軟件算法是快速檢測技術的“大腦”,負責將硬件采集的原始數據轉化為可解讀的檢測報告。特征提取算法通過邊緣檢測、輪廓擬合等技術,準確定位零件的關鍵尺寸位置,如孔徑、槽寬等。三維重建算法則利用多視角圖像或點云數據,構建零件的數字化模型,直觀展示其形貌偏差。異常檢測算法基于統計學習或機器學習模型,自動識別超出公差范圍的尺寸參數,并標記缺陷位置。為提升實時性,算法需在保證精度的前提下優化計算復雜度,例如采用并行計算或輕量化神經網絡結構。此外,軟件界面的人性化設計使操作人員能夠快速設置檢測參數、查看結果并生成報告,降低了技術使用門檻。山東精密鈑金快速檢測設備平板零件尺寸快速檢測是對平面類鈑金件進行高效測量的技術。

誤差控制是快速檢測技術的關鍵挑戰,需從硬件、算法、操作等多維度綜合施策。硬件誤差主要來源于傳感器制造精度與安裝偏差,例如激光傳感器的光束發散角可能導致測量值偏大,需通過精密校準工具調整光路。算法誤差則與特征提取、模型訓練等環節相關,若訓練數據樣本不足或分布不均,可能導致異常檢測模型誤判。操作誤差通常由人為因素引起,如零件放置偏差或參數設置錯誤,可通過自動化流程與智能引導界面減少此類問題。此外,定期維護與校準制度可確保系統長期處于較佳工作狀態,例如每季度對工業相機進行畸變校正,每年對激光傳感器進行波長標定。

隨著科技的不斷進步,平板零件尺寸快速檢測技術將朝著更高精度、更高效率、更智能化的方向發展。未來,快速檢測技術將融合更多的先進技術,如量子測量技術、太赫茲技術等,進一步提高檢測的精度和靈敏度。同時,快速檢測設備將更加小型化、便攜化,方便在不同場合進行檢測。智能化檢測系統將能夠實現自動識別零件類型、自動調整檢測參數、自動生成檢測報告等功能,有效提高檢測的自動化程度和便捷性。此外,快速檢測技術還將與物聯網、大數據等技術相結合,實現檢測數據的實時傳輸和共享,為企業的生產管理和決策提供更全方面、準確的信息支持。快速檢測采用影像測量儀實現非接觸式高精度尺寸采集。

為適應不同行業與企業的需求,快速檢測技術需遵循國際或行業標準,并具備良好的兼容性。硬件接口方面,系統支持多種通信協議,如以太網、RS485、USB等,可與現有生產線設備無縫對接。軟件層面,檢測報告格式符合ISO、GB等標準要求,便于質量管理體系認證。此外,系統預留開放接口,允許用戶集成第三方算法或自定義檢測規則,滿足特定場景的個性化需求。標準化與兼容性設計使快速檢測技術能夠靈活嵌入不同生產流程,成為智能制造的關鍵環節。快速檢測適用于智能家居面板的尺寸驗證。深圳零件快速測量檢測分析

快速檢測可測量微小孔徑,精度可達±0.01mm。深圳零件快速測量檢測分析

在質量管理體系中,檢測數據需長期保存以供追溯。平板零件尺寸快速檢測系統通常配備數據庫模塊,可自動存儲每次檢測的原始數據、處理結果及時間戳等信息。用戶可通過關鍵詞(如零件批次號、檢測日期)快速檢索歷史記錄,或生成統計報表(如尺寸分布圖、CPK值)輔助質量分析。此外,系統支持與MES(制造執行系統)、ERP(企業資源計劃)等上層管理系統對接,實現數據共享與流程協同。例如,檢測不合格的零件信息可自動觸發報警,并推送至生產調度模塊進行隔離處理,避免缺陷品流入下一工序。深圳零件快速測量檢測分析

- 北京CAD樣品全尺寸報告軟件哪個好用 2025-12-19

- 廣東FAI首件檢測報告軟件有哪些 2025-12-19

- 蘇州樣品全尺寸分析軟件怎么樣 2025-12-19

- 蘇州三坐標全尺寸報告軟件使用 2025-12-19

- 江西QA-CAD首件檢測報告軟件哪家好 2025-12-19

- 廣東樣品測量全尺寸報告軟件公司 2025-12-19

- 江蘇FAI首件檢測報告軟件開發 2025-12-19

- 廣州樣品驗證全尺寸報告軟件怎么使用 2025-12-19

- 浙江三坐標全尺寸報告軟件優點 2025-12-19

- 上海樣品測量全尺寸報告軟件工具 2025-12-19

- 工業泵激光對中儀哪個好 2025-12-19

- 上海名優極芯標控儀-S-10S廠家直銷 2025-12-19

- 江蘇有哪些液位計銷售廠家 2025-12-19

- 蘇州恒壓恒流電子負載是干什么的 2025-12-19

- 深圳維度科技特色服務光學調整架現貨 2025-12-19

- 濟南進口微量溶解氧傳感器要多少錢 2025-12-19

- 上海彈簧自閉式泄爆閥報價表 2025-12-19

- 寧波智能溫室氣體分析儀廠家直銷 2025-12-19

- 常州車速傳感器價格咨詢 2025-12-19

- 湖南遠程等離子體源RPS聯系方式 2025-12-19