廣東樣品測量全尺寸報告軟件優勢

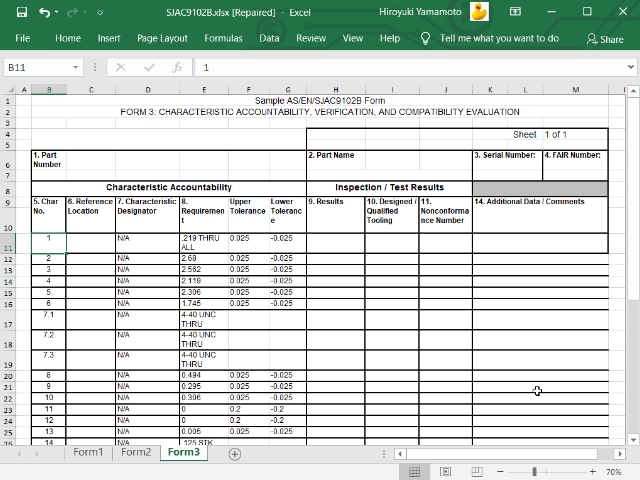

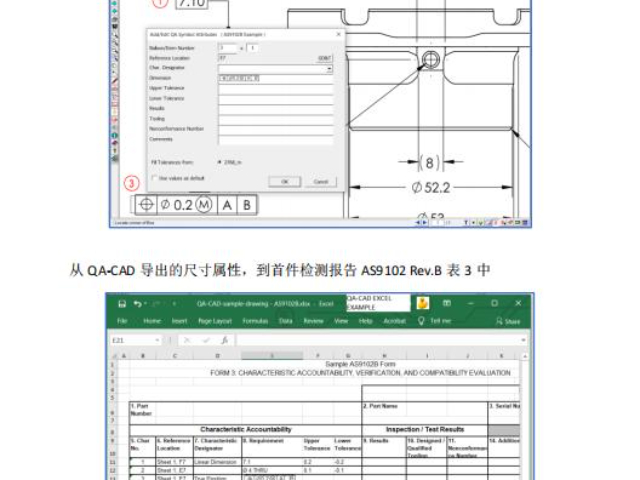

報告生成系統是QA-CAD的價值輸出終端,其設計理念強調標準化與靈活性的平衡。軟件預置AS9102表格1(零件信息)、表格2(材料工藝)、表格3(特性檢測)的模板,用戶只需填充關鍵參數即可生成符合航空標準的檢測報告。對于汽車行業常用的P報告,系統支持將尺寸數據自動映射至控制計劃中的檢測頻次要求,生成帶CPK值計算的統計報表。在自定義報告方面,用戶可通過拖拽方式構建報告框架,插入尺寸趨勢圖、公差分布直方圖等可視化元素,甚至能嵌入3D模型截圖與檢測氣泡圖聯動展示。報告輸出格式覆蓋Excel、PDF、Word及XML,滿足不同客戶的交付要求。QA-CAD首件檢測報告軟件支持多用戶同時操作,提高團隊協作效率。廣東樣品測量全尺寸報告軟件優勢

QA-CAD的跨平臺設計使其能夠適應多樣化的生產環境。軟件支持Windows、Linux、macOS等主流操作系統,并可通過瀏覽器訪問云端版本,實現遠程協作。例如,在跨國項目中,設計團隊可在本地使用桌面版編輯圖紙,檢測團隊則通過云端版實時查看檢測結果,雙方無需切換工具即可完成數據同步。此外,云端版支持多用戶并發操作,檢測人員可同時上傳測量數據,系統自動合并結果并生成報告,避免了傳統模式下“串行作業”的等待時間。對于需要離線操作的場景(如無網絡車間),桌面版支持本地數據緩存,待網絡恢復后自動同步至云端,確保檢測流程的連續性。江西全尺寸檢測報告軟件設計QA-CAD系統支持云存儲,便于數據長期保存。

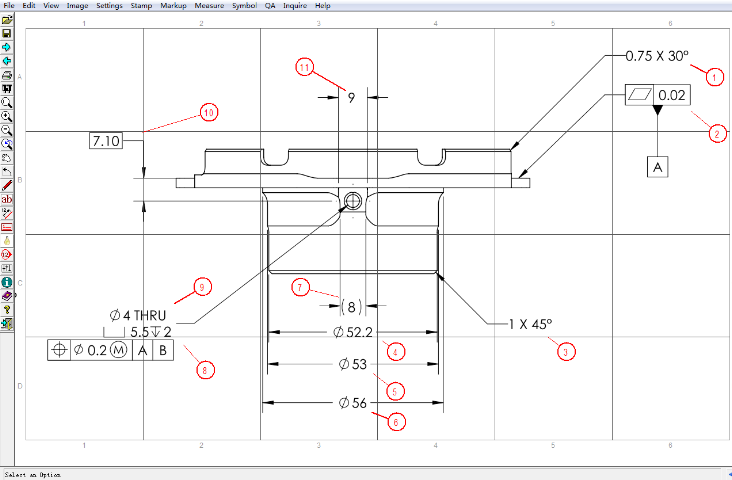

氣泡圖生成是QA-CAD的關鍵功能模塊,其創新之處在于將靜態標注轉化為動態可交互的數字資產。用戶通過框選區域或自動搜索功能,軟件能瞬間完成尺寸捕獲、編號分配及氣泡圖繪制,編號系統支持字母數字混合、層級嵌套等復雜規則。氣泡圖的視覺呈現具備高度可定制性,用戶可自由調整氣泡大小、顏色、引線樣式及注釋位置,甚至能將企業LOGO或檢測標準編號嵌入氣泡模板。在導出環節,軟件支持將帶氣泡圖的圖紙輸出為PDF、DWG、DXF等格式,同時生成與氣泡編號關聯的尺寸數據表,實現圖紙與檢測數據的雙向追溯。

質量控制領域,QA-CAD的智能化分析模塊為過程改進提供了數據支撐。其統計過程控制(SPC)功能可對連續生產批次的首件檢測數據進行實時監控,通過繪制X-bar R控制圖、Cp/Cpk過程能力指數等工具,幫助質量工程師識別生產過程的異常波動。軟件的趨勢分析模塊支持對歷史檢測數據進行多維度挖掘,通過機器學習算法建立尺寸偏差預測模型,為工藝參數優化提供量化依據。特別在航空、汽車等安全關鍵領域,軟件的形位誤差分析功能可精確計算同軸度、垂直度、平行度等關鍵特性,確保產品符合嚴格的質量標準。首件檢測適用于新能源電池包結構的首件驗證。

QA-CAD的智能化分析功能為質量改進提供了數據支撐。傳統首件檢測只關注單個零件的合規性,而QA-CAD通過長期數據積累,可構建企業級質量數據庫。軟件能對歷史檢測數據進行趨勢分析,識別高頻超差項目或波動較大的工序,幫助企業提前預防質量問題。例如,當某型號軸承的內徑尺寸連續多批出現CpK值下降時,系統會自動觸發預警,提示工藝部門檢查磨床參數或砂輪狀態。此外,軟件還支持與SPC控制圖結合,實時監控關鍵尺寸的過程能力,確保生產始終處于受控狀態。這種從“事后檢驗”到“事前預防”的轉變,明顯提升了企業的質量管理水平。首件檢測適用于新產品試產階段的工藝驗證與確認。三坐標全尺寸報告軟件有哪些

QA-CAD首件檢測報告軟件支持自定義報告模板,滿足企業個性化展示需求。廣東樣品測量全尺寸報告軟件優勢

與測量設備的無縫集成是QA-CAD提升效率的關鍵。在三坐標測量機(CMM)、光學投影儀等檢測設備的數據輸出環節,傳統方式需人工將測量值鍵入檢測表格,易引入錄入錯誤。QA-CAD通過開放API接口,支持與主流測量設備直接對接,實現測量數據的實時傳輸。當CMM完成一個特征的檢測后,數據會立即同步至軟件數據庫,并自動填充至對應檢測項目。這種“檢測即錄入”的模式,不只縮短了數據流轉時間,更通過消除中間環節降低了人為錯誤風險。對于不具備直接對接條件的設備,軟件也支持導入CSV或Excel格式的測量文件,并通過字段映射功能快速完成數據對齊。廣東樣品測量全尺寸報告軟件優勢

- 北京CAD樣品全尺寸報告軟件哪個好用 2025-12-19

- 廣東FAI首件檢測報告軟件有哪些 2025-12-19

- 蘇州樣品全尺寸分析軟件怎么樣 2025-12-19

- 蘇州三坐標全尺寸報告軟件使用 2025-12-19

- 江西QA-CAD首件檢測報告軟件哪家好 2025-12-19

- 廣東樣品測量全尺寸報告軟件公司 2025-12-19

- 福建QA-CAD軟件優勢 2025-12-19

- 江蘇FAI首件檢測報告軟件開發 2025-12-19

- 廣州樣品驗證全尺寸報告軟件怎么使用 2025-12-19

- 浙江三坐標全尺寸報告軟件優點 2025-12-19

- 內蒙古汽車零部件硬度計生產廠家 2025-12-19

- 吉林低成本硬度計有哪些 2025-12-19

- 上海名優電磁流量計私人定做 2025-12-19

- 崇明區名優溫控表銷售廠家 2025-12-19

- 黑龍江機場信息化軟件與平臺 2025-12-19

- 羅德大帶寬基帶信號源SMM100A 2025-12-19

- 嘉定區現代液壓插裝閥維保 2025-12-19

- 哈爾濱無磁式遠傳水表價格 2025-12-19

- 工業泵激光對中儀哪個好 2025-12-19

- 上海名優極芯標控儀-S-10S廠家直銷 2025-12-19