風(fēng)電葉片疲勞共振加載方式參數(shù)分析及試驗

近年來,風(fēng)電行業(yè)發(fā)展迅速,風(fēng)電葉片是風(fēng)電 機組的重要組成部分之一,對于新型號的葉片,通 常需要對其進行靜力及疲勞加載測試以驗證葉片 的結(jié)構(gòu)靜強度和疲勞強度。其中葉片的壽命很 大程度上取決于其抗疲勞性能,因此葉片的疲勞加 載試驗至關(guān)重要。早期對葉片的疲勞加載測試 通常采用強制加載方式。美國國家可再生能源實 驗室于 2004 年研制了強制加載設(shè)備,通過液壓執(zhí)行機構(gòu)施加強制力或控制位移方式使葉片的振幅達到設(shè)定 值,進而完成疲勞振動測試。雖然強制加載方式 可操作性比較強,能夠較為容易地實現(xiàn)試驗要求, 但該種加載方式的激振設(shè)備功率過高,能 耗 較大。 針對強制加載耗能過大的劣勢,共振加載方式 應(yīng)用逐漸***。目前常用的疲勞共振加載方式有 旋轉(zhuǎn)離心式和往復(fù)慣性式。這兩種共振加載方式 其實質(zhì)都是利用質(zhì)量塊運動產(chǎn)生的慣性力激勵葉片,且激振頻率接近葉片的固有頻率。Eder 等采 用兩個旋轉(zhuǎn)離心激振設(shè)備實現(xiàn)對葉片的多點共振 疲勞加載; Snowberg 等、Post 等采用液壓往復(fù) 慣性激振設(shè)備實現(xiàn)對葉片的共振加載; 樂韻斐等[10] 設(shè)計了電動往復(fù)式慣性加載設(shè)備,實現(xiàn)了對葉片的 共振疲勞加載; 同濟大學(xué)相關(guān)研究團隊也先后設(shè)計 了旋轉(zhuǎn)離心式及往復(fù)慣性式加載設(shè)備及配套的激 振控制策略。雖然這兩種共振加載方式彌補 了強制加載方式激振設(shè)備功率高、能耗大的不足, 但在對葉片進行揮舞方向疲勞測試時,激振設(shè)備需 要提供額外的力來克服運動質(zhì)量塊自身的重力,因 此,激振設(shè)備也造成一部分的功率的消損。此外,激 振設(shè)備的合理選型也是葉片疲勞測試的一大難點, 激振設(shè)備功率過小,無法讓葉片滿足測試要求; 激 振設(shè)備功率過大,增加了測試費用,經(jīng)濟性較差。 并且設(shè)備選型還依賴于測試人員的經(jīng)驗,這也增加 了測試的準(zhǔn)備時間。

針對常用共振加載方式的不足及激振設(shè)備選 型困難等問題,現(xiàn)提出一種直驅(qū)式疲勞共振加載 新方式,并對三種共振加載方式分別進行動力學(xué) 建模和設(shè)備相關(guān)參數(shù)分析,建立三種設(shè)備所需電 機功率與葉片自身共振功率之間的關(guān)系,并結(jié)合 某型 50 m 葉片進行實例分析,得到三種加載方式 下各激振設(shè)備所需電機參數(shù),以驗證直驅(qū)式加載 方法的優(yōu)越性,并為疲勞測試人員根據(jù)不同測試 場景快速合理地選擇激振設(shè)備提供理論依據(jù)。

1 葉片疲勞測試動力學(xué)模型

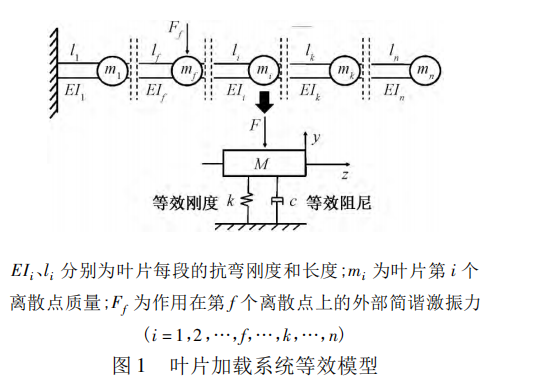

風(fēng)電葉片具有變截面特征,葉片沿展長方向的 力學(xué)性質(zhì)存在差異性,為此可根據(jù)葉片各截面的剛 度等參數(shù)將葉片離散化建模,由于所分析的是各加 載方式激振設(shè)備的相關(guān)參數(shù),因此可將葉片離散化 振動模型等效為激振位置處的單點質(zhì)量塊-剛度-阻 尼模型,建立以葉根截面中心為原點的坐標(biāo) 系,平行地面且垂直葉片軸線為 x 坐標(biāo),相對于地面 的垂直方向為 y 坐標(biāo),沿葉片軸線為 z 坐標(biāo),如圖 1 所示。

2 葉片疲勞測試方式

目前對葉片進行疲勞測試都是采用共振加載 方式,共振加載原理是: 對葉片施加簡諧激振力, 且激振頻率接近葉片的固有頻率,讓葉片產(chǎn)生明 顯的振型。常用的共振加載方式有旋轉(zhuǎn)離心式、 往復(fù)慣性式和直驅(qū)式。三種共振加載方式所需激 振設(shè)備不同,因此激振設(shè)備各參數(shù)也不同。結(jié)合 葉片的受迫共振,可以進一步分析三種共振加載 方式在對葉片進行疲勞測試時激振設(shè)備各自的工 作參數(shù)。

2. 1 旋轉(zhuǎn)離心式共振加載方式 旋轉(zhuǎn)離心式共振疲勞加載方式是利用安裝在 葉片夾具上的動力裝置驅(qū)動偏心質(zhì)量塊旋轉(zhuǎn)產(chǎn)生 的離心力對風(fēng)電葉片進行加載。葉片旋轉(zhuǎn)質(zhì)量離 心式垂直疲勞加載裝置由變頻器、電機、減速機、偏 心質(zhì)量塊等組成,如圖 2 所示。

參照圖 1 和圖 2 可建立如圖 3 所示的揮舞方向 離心式加載系統(tǒng)動力學(xué)模型,離心式坐標(biāo)系原點設(shè) 在葉片靜止時運動質(zhì)量塊旋轉(zhuǎn)中心處。運動質(zhì)量 塊初始位置在激振器的**下端,葉片初始位置為靜 力平衡位置。

2. 2 往復(fù)慣性式共振加載方式 往復(fù)慣性式疲勞加載方式也是利用安裝在葉 片夾具上的動力裝置驅(qū)動質(zhì)量塊在葉片加載方向 做往復(fù)直線運動,利用運動質(zhì)量塊產(chǎn)生的慣性力使 葉片往復(fù)振動進行疲勞加載。往復(fù)慣性式共振加 載系統(tǒng)通常由液壓作動器或伺服電機、滾珠絲杠構(gòu) 成。葉片電動伺服往復(fù)式疲勞加載裝置如圖 4 所 示。將往復(fù)式揮舞方向共振加載系統(tǒng)簡化成如圖 5 所示的模型。

2. 3 直驅(qū)式共振加載方式 直驅(qū)式共振加載方式通過安裝在固定裝置上 的執(zhí)行機構(gòu)產(chǎn)生的簡諧激振力對風(fēng)電葉片進行共 振加載。直驅(qū)式共振加載方式可由伺服電機、纜繩 和減速機構(gòu)成,如圖 6 所示。直驅(qū)式共振加載方式 的激振器不安裝于葉片上,故將其簡化為如圖 7 所 示的模型。

3 實例分析激振器參數(shù)

以某型 50 m 葉片揮舞方向加載為例,所需的激 振力兩側(cè)峰峰值為 10 000 N,激振頻率為 0. 479 Hz, 激振位置為 20 m 處,激振處葉片振幅 Y = 0. 405 m, 離心式共振法中取質(zhì)量塊的旋轉(zhuǎn)半徑 r = 0. 4 m,往復(fù)式共振法中取質(zhì)量塊運動的單側(cè)行程為 S = 0. 4 m,分別計算采用離心式、往復(fù)式和直驅(qū)式加載 方式所需的電機輸入功率、最大轉(zhuǎn)速等相關(guān)參數(shù), 其中離心式、直驅(qū)式中減速器的傳動比 i = 50,卷筒 半徑 L = 0. 4 m,往復(fù)式共振法中滾珠絲杠的導(dǎo)程 h = 0. 02 m。

4 結(jié)論 針對離心式、往復(fù)式和直驅(qū)式三種葉片共振加 載方式分析了其動力學(xué)模型并得到激振器所需參 數(shù)的解析解,通過實例分析得出以下結(jié)論。 ( 1) 建立了三種疲勞加載方式激振設(shè)備的參數(shù) 解析式,通過葉片的固有參數(shù)和設(shè)計值便可快速確 定激振設(shè)備的合理型號。 ( 2) 建立了三種加載方式比較大激振功率與葉片 振動功率之間的關(guān)系,以功率比值系數(shù) δi 表示,通 過功率比值系數(shù)可以快速較準(zhǔn)確估算電機所需的 功率。當(dāng)激振點作用于靠近葉尖處時,其振幅越 大,離心式與往復(fù)式電機克服質(zhì)量塊自重產(chǎn)生的額 外功率的占比越小。 ( 3) 三種共振加載方式中直驅(qū)式共振加載方式 激振功率**小,這是因為直驅(qū)式共振加載方式中負(fù) 載力不用克服激振器運動質(zhì)量塊的自重,進而減小 了總的輸出功率。離心式共振加載所需電機功率 比往復(fù)式共振加載電機的輸出功率略小,這是因為 離心式旋轉(zhuǎn)質(zhì)量塊在沿著葉片展長方向存在分運 動,總的負(fù)載力矩小于往復(fù)式電機的負(fù)載力矩,進 而導(dǎo)致功率略小于往復(fù)式功率。 ( 4) 直驅(qū)式激振設(shè)備所需功率及能耗**小,因 此在進行葉片疲勞測試時,可優(yōu)先選用直驅(qū)式疲勞 加載方式。