成都全自動切鋁機供應商

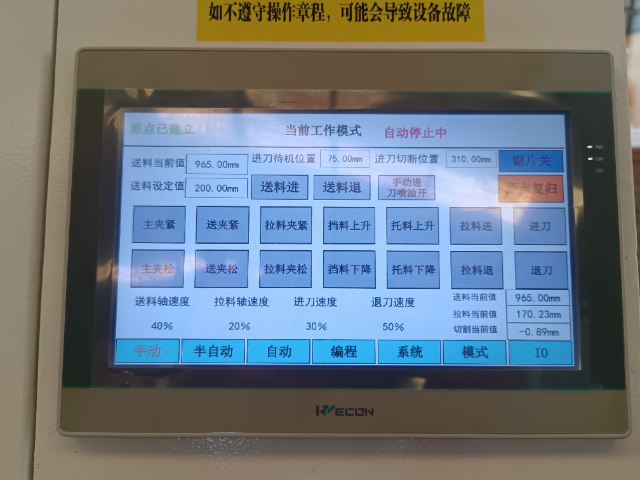

切鋁機作為金屬加工領域的關鍵設備,其關鍵功能在于準確、高效地完成鋁材的切割作業。與傳統切割工具相比,切鋁機通過機械結構的優化設計,實現了切割過程的穩定性和可控性。其工作原理基于高速旋轉的刀片與鋁材的直接接觸,通過刀片的鋒利刃口對鋁材進行物理分離。這一過程中,刀片的材質選擇至關重要,通常采用高硬度合金或金剛石涂層,以確保在長時間高負荷作業下仍能保持切割精度。切鋁機的切割深度可通過調整工作臺高度或刀片進給量實現,而切割角度的調節則依賴于工作臺的旋轉機構或刀片的傾斜設計。此外,切鋁機還配備了冷卻系統,通過噴射冷卻液降低切割區域的溫度,防止鋁材因高溫產生變形或刀片因過熱磨損,從而延長設備使用壽命并提升切割質量。切鋁機可通過人機界面便捷設置切割參數與任務數量。成都全自動切鋁機供應商

參數調整是操作人員的關鍵技能之一。面對不同材質、厚度與截面形狀的鋁材,操作人員需根據經驗與試驗數據調整切割參數,包括轉速、進給速度與冷卻方式等。這要求操作人員具備扎實的材料知識與機械原理基礎,能夠通過觀察切割面質量(如光潔度、垂直度)判斷參數是否合理,并快速做出調整。故障處理能力則體現了操作人員的綜合素養。當設備出現異常時,操作人員需通過觀察報警信息、檢查設備狀態等方式初步判斷故障原因,并采取相應措施。例如,若切割面出現波紋,可能是刀盤磨損或主軸振動導致,操作人員需檢查刀盤鋒利度并調整主軸平衡;若設備無法啟動,可能是電源故障或保護裝置觸發,操作人員需檢查電路連接并復位保護裝置。企業需通過定期培訓與實操演練,提升操作人員的故障處理效率,確保設備穩定運行。安徽銅切鋁機批發價格切鋁機在通信設備機柜、服務器支架鋁材加工中需求大。

切鋁機的切割質量需從切面光潔度、尺寸精度與垂直度三方面綜合評估。切面光潔度通過表面粗糙度儀測量,優良切割面粗糙度應小于Ra3.2μm,無熔渣、毛刺或氧化層;尺寸精度則通過游標卡尺或三坐標測量儀檢測,允許偏差需控制在±0.1mm以內;垂直度需通過直角尺與塞尺測量,切割面與基準面的夾角偏差應小于0.5°。影響切割質量的因素包括鋸片狀態、冷卻效果與送料穩定性——鋸片磨損會導致切面出現波紋,冷卻不足會引發氧化層增厚,送料偏移則造成尺寸超差。因此,切割質量評估需結合過程監控與結果檢測:通過振動傳感器監測鋸片運行狀態,若發現異常抖動,立即調整參數;冷卻液流量需通過流量計實時顯示,確保切割區域充分冷卻;送料導軌的平行度需定期校準,防止因導軌變形導致切割偏移。通過系統化的質量評估體系,切鋁機可穩定輸出優良品質工件,滿足精密制造需求。

鋁材種類繁多,從純鋁到強度高鋁合金,其物理性能差異明顯,切鋁機需通過針對性設計實現普遍適應性。對于薄壁鋁材,切割過程中易產生振動導致斷面毛刺,切鋁機采用低慣量主軸與輕量化刀具,配合高頻響伺服系統實現快速進給,縮短切割時間以減少振動積累。厚壁鋁材切割時切削力大,需強化床身剛性并選用大功率主軸電機,同時優化刀具幾何參數,增加前角以減少切削阻力,后角則需適當減小以增強刀尖強度。高硅鋁合金因硅顆粒的存在導致刀具磨損加劇,切鋁機通過采用金剛石涂層刀具或立方氮化硼(CBN)刀具,明顯提升刀具耐磨性,延長使用壽命。切鋁機可實現切割參數的自學習與智能優化調整。

切鋁機的穩定性是其長期可靠運行的重要保障。在工業生產中,設備需要長時間連續運行,如果穩定性不好,就容易出現故障,影響生產進度。切鋁機通過采用優良品質的零部件和先進的制造工藝,確保了設備的整體穩定性。其零部件經過嚴格的質量檢測和篩選,具有良好的耐磨性、耐腐蝕性和抗疲勞性,能夠在惡劣的工作環境下長期穩定運行。同時,切鋁機在制造過程中采用了先進的裝配工藝和調試技術,對各個部件的安裝精度和配合間隙進行了嚴格控制,確保了設備在運行過程中不會出現振動、噪音等異常情況。這種高度的穩定性使得切鋁機成為了工業生產中值得信賴的設備之一。切鋁機可實現45°、90°等多角度準確切割,滿足拼接需求。安徽銅切鋁機批發價格

切鋁機通過編碼器反饋實現精確位置閉環控制。成都全自動切鋁機供應商

切割穩定性是切鋁機性能的重要指標,其保障措施涉及機械結構設計、電氣控制系統和操作規范等多個方面。機械結構設計方面,切鋁機采用高剛性框架和精密導軌系統,框架通過有限元分析優化結構,確保在高速運轉和重載切割下的穩定性;導軌系統則采用高精度直線導軌或滾動導軌,減少傳動過程中的間隙和摩擦。電氣控制系統方面,切鋁機配備變頻器和伺服驅動器,通過精確控制電機轉速和扭矩實現切割過程的平穩運行;同時,電氣系統采用抗干擾設計,防止因電磁干擾導致設備運行異常。操作規范方面,操作人員需嚴格按照設備操作手冊進行操作,避免超負荷運行或違規操作;同時,需定期檢查設備狀態,及時更換磨損部件,確保設備始終處于較佳運行狀態。此外,制造商提供的技術支持團隊可提供遠程監控和現場維護服務,及時解決設備運行中的問題。成都全自動切鋁機供應商

- 張家港圓鋸切鋁機性價比高 2025-12-16

- 山東橫推切管機持久耐用 2025-12-16

- 北京半自動切鋁機排行榜 2025-12-16

- 鄭州碳鋼管切管機如何選擇 2025-12-16

- 河南自動切鋁機在線詢價 2025-12-16

- 北京新款切管機多少錢一臺 2025-12-16

- 重慶鋼管縮管機排行榜 2025-12-16

- 四川圓鋸切鋁機定做 2025-12-16

- 蘇州橫推切管機排行榜 2025-12-16

- 鄭州325切管機公司 2025-12-15

- 云南節能型絕緣套管上漆生產線銷售價格 2025-12-17

- 福建醫藥化工真空干燥機價格 2025-12-17

- 崇明區臺式貼標機報價 2025-12-17

- 本地真空鍍膜機分類 2025-12-17

- 北京工業閉口鐵桶清整翻新解決方案 2025-12-17

- 湖南燃氣顆粒機工作圖解 2025-12-17

- 嘉定區購買分子泵軸承廠家現貨 2025-12-17

- 常州鎢鋼板冷沖模具大概費用 2025-12-17

- 阜陽動靜壓主軸貨源充足 2025-12-17

- 黑龍江穿刺器阻氣與密封性能測試儀生產廠家 2025-12-17