重慶89七軸彎管機如何選擇

彎管機的加工精度是其關鍵競爭力的體現,受模具精度、設備剛性、控制精度、環境因素等多方面影響。模具的制造精度需通過高精度加工設備與嚴格的檢測流程來保障,例如輪模的曲面需采用數控磨床加工,并使用三坐標測量儀進行檢測,確保曲面半徑與圓度符合設計要求。設備的剛性則需通過優化結構設計來提升,例如采用整體鑄造床身、加厚導軌、增加支撐結構等措施,減少加工過程中的振動與變形。控制精度需依賴高精度的傳感器與先進的控制算法,例如采用激光干涉儀校準角度編碼器,提升角度測量精度;通過模糊控制或神經網絡算法優化控制參數,減少超調與振蕩。環境因素如溫度、濕度、振動等也可能對精度產生影響,需通過恒溫車間、減震基礎等措施進行控制,確保加工環境的穩定性。彎管機通過高精度編碼器實現位置反饋與控制。重慶89七軸彎管機如何選擇

彎管機作為金屬管材加工領域的關鍵設備,其關鍵功能在于通過精確的機械動作將直管轉化為符合設計要求的彎曲形態。這一過程涉及復雜的力學原理與精密的機械結構協同作用。當金屬管材被固定在彎管機的夾模與輪模之間時,液壓或電動驅動系統會施加可控的外力,使管材在模具的約束下發生塑性變形。在此過程中,管材的中性層位置、壁厚變化以及橫截面形狀的穩定性均需通過精密的模具設計與動態參數調整來保障。彎管機的設計需充分考慮材料的彈性模量、屈服強度等力學特性,以確保彎曲后的管材既不會因過度變形而破裂,也不會因回彈效應導致角度偏差。其機械結構的穩固性是保障加工精度的前提,床身通常采用強度高合金鋼鑄造,經時效處理消除內應力,避免長期使用中的變形對加工質量產生影響。四川三維液壓彎管機廠家電話彎管機在農業機械管路系統制造中普遍應用。

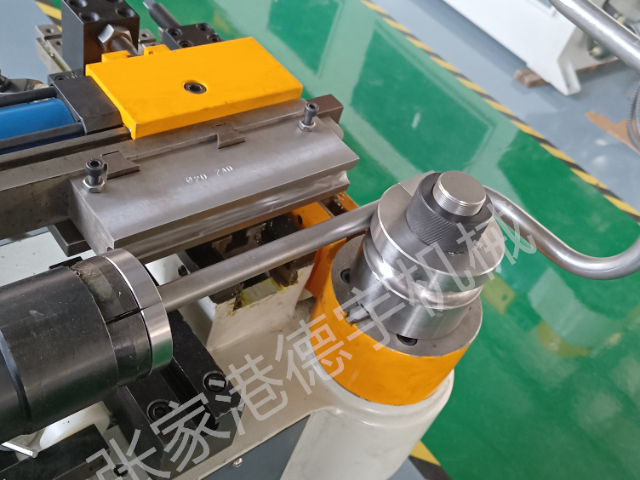

彎管機的結構穩定性直接決定了加工質量。其床身通常采用強度高鑄鐵或焊接鋼結構,經過時效處理消除內應力,確保長期使用不變形。彎曲機頭作為關鍵部件,集成了夾緊模塊、彎曲模塊和導向模塊,各模塊間通過高精度導軌連接,運動重復精度可達±0.1°。液壓系統或伺服電機驅動的傳動機構,能夠提供從幾噸到數百噸的彎曲力,滿足不同管徑和壁厚的加工需求。電氣控制系統采用PLC或工業計算機,通過觸摸屏實現人機交互,可存儲多組加工參數,支持快速換型生產。

彎管機的質量檢測體系是其保障加工質量的重要手段,需建立完善的質量檢測流程與標準,涵蓋原材料檢測、過程檢測、成品檢測等多個環節。原材料檢測需檢查管材的材質、規格、表面質量等指標,確保符合加工要求;對于有特殊要求的管材,如需進行熱處理或表面處理的,需檢查處理后的性能指標。過程檢測則需實時監測加工參數,如彎曲角度、半徑、壓力等,確保加工過程穩定可控;同時需檢查管材的彎曲質量,如有無裂紋、起皺、塌陷等缺陷,及時發現并調整參數。成品檢測則需對彎曲后的管材進行全方面檢測,包括角度、半徑、壁厚、表面質量等指標,確保符合設計要求;對于有特殊要求的管材,如需進行密封性測試或耐壓測試的,需按標準進行檢測。質量檢測體系還需建立數據記錄與追溯系統,對每批產品的檢測數據進行記錄與分析,以便在出現質量問題時快速追溯原因并采取改進措施。彎管機在體育場館設施制造中應用普遍。

彎管機的技術發展始終圍繞精度、效率與自動化展開。早期機型依賴機械傳動與手動調節,彎曲精度受操作人員技能影響較大;隨著液壓技術與數控系統的引入,彎管機實現了壓力與角度的閉環控制,重復定位精度可達±0.1°,部分機型還配備激光測距或視覺定位系統,進一步消除人為誤差。自動化方面,現代彎管機可集成上下料機械臂、自動換模裝置及在線檢測系統,形成從管材上料、彎曲加工到質量檢測的全流程自動化生產線,單件加工時間縮短,人力成本大幅降低。彎管機可實現管材彎曲后的自動校正與整形。山東半自動彎管機品牌

彎管機通過智能診斷系統提前預警潛在故障。重慶89七軸彎管機如何選擇

彎曲速度的控制是彎管機操作的關鍵技能之一。彎曲速度過快會導致管材外側拉伸過度而破裂,內側壓縮不足而起皺;速度過慢則可能因管材與模具摩擦生熱導致材料性能變化,影響彎曲精度。經驗豐富的操作人員會根據管材材質、直徑與彎曲半徑,通過試彎確定較佳速度參數:例如,對于直徑50毫米的碳鋼管材,彎曲半徑為管徑的2倍時,彎曲速度通常設定為設備較大速度的30%-40%,既能保證管材充分塑性變形,又能避免因慣性沖擊導致角度偏差。部分數控彎管機還配備速度自適應功能,根據彎曲過程中的實時阻力自動調整液壓缸運動速度,進一步優化加工質量。重慶89七軸彎管機如何選擇

- 河南倒角機公司 2025-12-18

- cnc彎管機供應商 2025-12-18

- 上海電動彎管機 2025-12-18

- 蘇州PVC切鋁機選擇 2025-12-18

- 深圳不銹鋼縮管機在線詢價 2025-12-18

- 山東圓鋸切鋁機供貨商 2025-12-18

- 河北425全自動切管機如何選擇 2025-12-18

- 成都薄壁管切管機品牌有哪些 2025-12-17

- 山東數控切鋁機訂購 2025-12-17

- 蘇州89七軸彎管機如何選擇 2025-12-17

- 崇明區銷售聚乙烯纏繞結構壁管哪個好 2025-12-19

- 大流量水泵推薦廠家 2025-12-19

- 上海超聲波清洗機多少錢一臺 2025-12-19

- 太倉銷售CNC數控車床廠家電話 2025-12-19

- 鹽都區銷售通用機械商家 2025-12-19

- 常州微型直流電機電話 2025-12-19

- 姑蘇區直銷倒角機加裝 2025-12-19

- 深圳平面研磨機直銷 2025-12-19

- 吳江區銷售空心樓蓋內置芯模廠家電話 2025-12-19

- 虹口區工業橋梁維護 2025-12-19