江蘇伺服彎管機(jī)持久耐用

彎管機(jī)的操作流程設(shè)計(jì)需兼顧效率與安全性。加工前,操作人員需根據(jù)管材規(guī)格選擇合適的模具,并調(diào)整夾模、導(dǎo)模與芯棒的位置,確保管材在加工過(guò)程中保持穩(wěn)定。參數(shù)設(shè)置環(huán)節(jié)需根據(jù)管材材質(zhì)、壁厚以及彎曲半徑等因素,合理設(shè)定彎曲速度、壓力與角度等參數(shù),避免因參數(shù)不當(dāng)導(dǎo)致加工失敗或設(shè)備損壞。加工過(guò)程中,操作人員需密切關(guān)注設(shè)備的運(yùn)行狀態(tài),如發(fā)現(xiàn)異常聲音、振動(dòng)或報(bào)警信號(hào),需立即停機(jī)檢查。加工完成后,需對(duì)成品進(jìn)行質(zhì)量檢測(cè),包括彎曲角度、半徑、壁厚以及表面質(zhì)量等指標(biāo),確保符合設(shè)計(jì)要求。此外,操作人員還需定期清理設(shè)備表面的油污與碎屑,保持設(shè)備清潔,延長(zhǎng)使用壽命。彎管機(jī)可實(shí)現(xiàn)高精度角度控制,誤差可控制在±0.5°內(nèi)。江蘇伺服彎管機(jī)持久耐用

彎管機(jī)的加工精度是其關(guān)鍵競(jìng)爭(zhēng)力的體現(xiàn)。影響加工精度的因素眾多,包括模具的制造精度、設(shè)備的剛性、液壓系統(tǒng)的穩(wěn)定性以及電氣控制的響應(yīng)速度等。模具的制造精度需通過(guò)高精度加工設(shè)備與嚴(yán)格的檢測(cè)流程來(lái)保障,例如輪模的曲面需采用數(shù)控磨床加工,并使用三坐標(biāo)測(cè)量?jī)x進(jìn)行檢測(cè)。設(shè)備的剛性則需通過(guò)優(yōu)化結(jié)構(gòu)設(shè)計(jì)來(lái)提升,例如采用整體鑄造床身、加厚導(dǎo)軌等措施。液壓系統(tǒng)的穩(wěn)定性需通過(guò)選用優(yōu)良品質(zhì)的液壓元件與精確的參數(shù)調(diào)節(jié)來(lái)實(shí)現(xiàn),例如采用伺服閥控制壓力與流量,減少波動(dòng)。電氣控制的響應(yīng)速度則需通過(guò)選用高性能的PLC與高速傳感器來(lái)提升,確保控制信號(hào)的實(shí)時(shí)傳輸與處理。此外,加工過(guò)程中的環(huán)境因素,如溫度、濕度等,也可能對(duì)精度產(chǎn)生影響,需通過(guò)恒溫車(chē)間等措施進(jìn)行控制。成都單頭液壓彎管機(jī)供應(yīng)商彎管機(jī)可通過(guò)人機(jī)界面進(jìn)行參數(shù)設(shè)置與狀態(tài)監(jiān)控。

彎管機(jī)作為金屬管材成型的關(guān)鍵設(shè)備,其關(guān)鍵價(jià)值在于將直線管材轉(zhuǎn)化為符合工程需求的彎曲形態(tài)。這一轉(zhuǎn)化過(guò)程并非簡(jiǎn)單的物理變形,而是涉及材料力學(xué)、機(jī)械設(shè)計(jì)、液壓控制等多學(xué)科知識(shí)的綜合應(yīng)用。當(dāng)管材被固定在彎管機(jī)的夾模與輪模之間時(shí),液壓系統(tǒng)或電動(dòng)驅(qū)動(dòng)裝置開(kāi)始施加作用力,推動(dòng)管材沿著輪模的曲面逐漸彎曲。在此過(guò)程中,管材的應(yīng)力分布發(fā)生復(fù)雜變化,中性層位置隨彎曲角度的增大而動(dòng)態(tài)調(diào)整,管壁厚度也可能因拉伸或壓縮出現(xiàn)局部變化。彎管機(jī)的設(shè)計(jì)必須準(zhǔn)確把握這些力學(xué)特性,通過(guò)優(yōu)化模具曲率、調(diào)整夾緊力參數(shù)等手段,確保管材在彎曲過(guò)程中既不會(huì)因過(guò)度拉伸而破裂,也不會(huì)因壓縮過(guò)度導(dǎo)致起皺或塌陷,之后實(shí)現(xiàn)高精度、高質(zhì)量的彎曲成型。

彎管機(jī)的故障診斷與排除依賴(lài)于對(duì)設(shè)備工作原理的深入理解。液壓系統(tǒng)壓力不足可能由油泵磨損或溢流閥故障引起,需通過(guò)壓力表檢測(cè)與元件更換進(jìn)行修復(fù);彎曲角度偏差則可能源于傳感器校準(zhǔn)失誤或傳動(dòng)鏈條松動(dòng),需重新標(biāo)定參數(shù)并緊固連接件。電氣故障如PLC程序丟失,需通過(guò)備份恢復(fù)或重新編程解決;機(jī)械振動(dòng)異常可能由主軸軸承損壞導(dǎo)致,需更換同型號(hào)軸承并調(diào)整間隙。建立設(shè)備故障檔案,記錄故障現(xiàn)象與處理方法,有助于快速定位問(wèn)題根源,縮短停機(jī)時(shí)間。彎管機(jī)可實(shí)現(xiàn)自動(dòng)化上下料,提升整線生產(chǎn)效率。

彎管機(jī)的質(zhì)量檢測(cè)需覆蓋加工前、中、后全流程。加工前需檢查管材表面質(zhì)量,排除裂紋、劃痕等缺陷,避免彎曲過(guò)程中缺陷擴(kuò)展導(dǎo)致報(bào)廢;加工中需實(shí)時(shí)監(jiān)測(cè)彎曲角度與半徑,通過(guò)角度編碼器或激光傳感器反饋數(shù)據(jù),及時(shí)修正參數(shù)偏差;加工后需對(duì)成品進(jìn)行多維度檢測(cè),包括外觀檢查、尺寸測(cè)量及壓力測(cè)試。外觀檢查主要觀察管材表面是否光滑、有無(wú)裂紋或起皺;尺寸測(cè)量需使用卡尺或三坐標(biāo)測(cè)量?jī)x,驗(yàn)證彎曲半徑、角度及直線段長(zhǎng)度是否符合圖紙要求;壓力測(cè)試則通過(guò)水壓或氣壓試驗(yàn),檢查管道連接處的密封性,確保無(wú)泄漏風(fēng)險(xiǎn)。彎管機(jī)是現(xiàn)代管材加工領(lǐng)域?qū)崿F(xiàn)高效、精密、自動(dòng)化生產(chǎn)的關(guān)鍵裝備。杭州雙頭彎管機(jī)提供商

彎管機(jī)可實(shí)現(xiàn)彎曲角度與長(zhǎng)度的實(shí)時(shí)數(shù)字顯示。江蘇伺服彎管機(jī)持久耐用

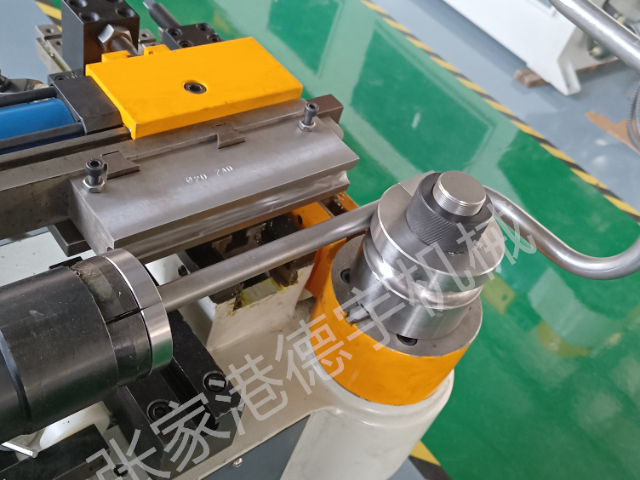

彎管機(jī)的模具系統(tǒng)是其實(shí)現(xiàn)準(zhǔn)確加工的關(guān)鍵組件,由輪模、夾模、導(dǎo)模和芯棒等關(guān)鍵部件構(gòu)成。輪模的曲面半徑直接決定彎曲半徑,其制造精度需控制在極小范圍內(nèi),表面粗糙度需達(dá)到鏡面級(jí)別,以避免加工過(guò)程中對(duì)管材表面造成劃傷或拉毛。夾模的設(shè)計(jì)需兼顧夾緊力與管材變形控制,過(guò)大的夾緊力會(huì)導(dǎo)致管材表面壓痕,影響外觀質(zhì)量;而夾緊力不足則可能引發(fā)管材滑動(dòng),導(dǎo)致彎曲角度偏差。導(dǎo)模的作用是在彎曲過(guò)程中對(duì)管材施加側(cè)向壓力,防止其因離心力作用而過(guò)度變形,其安裝位置需精確到毫米級(jí),以確保對(duì)管材的支撐作用均勻有效。芯棒的選用尤為關(guān)鍵,對(duì)于薄壁管材,必須采用柔性芯棒以適應(yīng)彎曲時(shí)的管壁變形,避免芯棒與管壁之間產(chǎn)生過(guò)大摩擦導(dǎo)致破裂;而對(duì)于厚壁管材,則可使用剛性芯棒以提供更強(qiáng)的支撐力,確保彎曲半徑的穩(wěn)定性。江蘇伺服彎管機(jī)持久耐用

- 河南倒角機(jī)公司 2025-12-18

- cnc彎管機(jī)供應(yīng)商 2025-12-18

- 上海電動(dòng)彎管機(jī) 2025-12-18

- 蘇州PVC切鋁機(jī)選擇 2025-12-18

- 深圳不銹鋼縮管機(jī)在線詢(xún)價(jià) 2025-12-18

- 山東圓鋸切鋁機(jī)供貨商 2025-12-18

- 河北425全自動(dòng)切管機(jī)如何選擇 2025-12-18

- 成都薄壁管切管機(jī)品牌有哪些 2025-12-17

- 山東數(shù)控切鋁機(jī)訂購(gòu) 2025-12-17

- 蘇州89七軸彎管機(jī)如何選擇 2025-12-17

- 全國(guó)高速CTU 2025-12-18

- 東莞壓敏電阻成型機(jī)共同合作 2025-12-18

- 隨州航空零件加工 2025-12-18

- 硬質(zhì)合金用真空氣氛爐廠家哪家好 2025-12-18

- 上海不銹鋼tenifer處理加工廠家 2025-12-18

- 遼寧TL大扭矩扭力限制器需要多少錢(qián) 2025-12-18

- 濟(jì)南零冷水安裝說(shuō)明 2025-12-18

- 哈爾濱加工木頭PocketNC 2025-12-18

- 嘉興生物醫(yī)學(xué)實(shí)驗(yàn)室工程 2025-12-18

- 上海船舶發(fā)動(dòng)機(jī)電子調(diào)速器結(jié)構(gòu) 2025-12-18