蘇州液壓縮管機使用方法

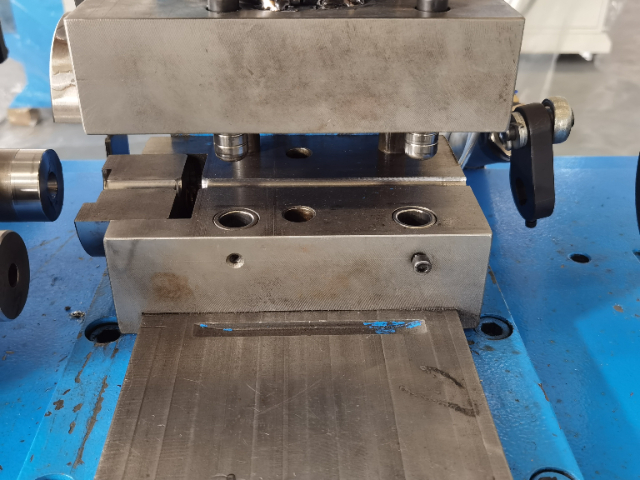

縮管機的加工質量穩定性也是其備受認可的原因之一。在金屬加工過程中,加工質量的穩定性直接影響到產品的使用性能和壽命。縮管機通過精確的模具匹配、高精度的控制系統和穩定的液壓系統,確保了每一根管材在加工過程中都能夠保持一致的變形程度和尺寸精度。這種加工質量的穩定性使得縮管機加工出的管材能夠滿足各種嚴苛的使用要求,普遍應用于高級制造領域。同時,穩定的加工質量也減少了后續工序的調整和返工,降低了生產成本,提高了企業的經濟效益。縮管機在儲能系統冷卻管與接頭組件加工中應用多。蘇州液壓縮管機使用方法

隨著工業4.0的發展,縮管機的電氣控制系統正從傳統PLC控制向智能化、網絡化方向升級。升級路徑之一是引入工業以太網通信技術,通過Profinet、EtherCAT等協議實現設備與上位機、其他生產單元的數據交互,構建數字化生產線,實現加工參數遠程監控與調整。另一升級方向是集成機器視覺系統,在設備進料口安裝高清攝像頭,實時采集管材圖像,通過圖像處理算法識別管材直徑、橢圓度等參數,自動調整模具位置與縮徑量,實現“一管一參數”的個性化加工。此外,開發故障預測與健康管理(PHM)模塊,通過傳感器實時監測設備振動、溫度、電流等信號,結合大數據分析算法預測液壓泵、電機等關鍵部件的剩余壽命,提前安排維護計劃,減少非計劃停機時間。蘇州液壓縮管機使用方法縮管機通過伺服控制實現準確進給與壓力調節。

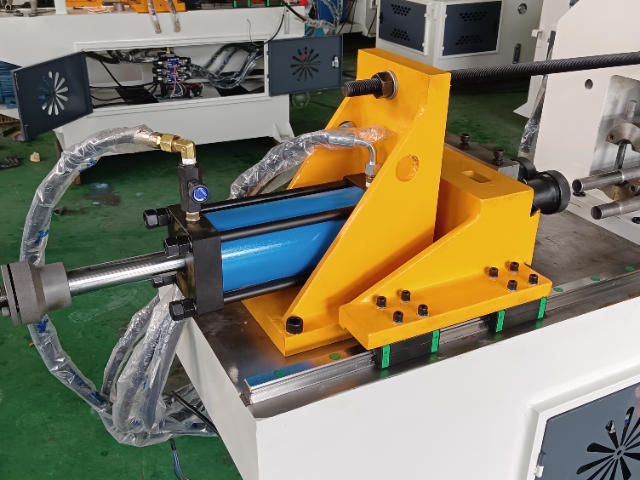

隨著工業4.0與智能制造的推進,縮管機的技術演進聚焦于自動化、智能化與數字化三大方向。自動化方面,現代縮管機集成自動上料、定位與下料系統,通過機械臂與傳送帶的協同作業,實現無人化連續生產,大幅降低人工成本;智能化則體現在自適應控制技術的應用,設備通過傳感器實時監測壓力、位移與溫度等參數,自動調整工藝參數以應對材料波動,確保加工穩定性;數字化方面,縮管機配備人機交互界面與數據管理系統,操作人員可通過觸摸屏輸入工藝參數,設備則自動生成加工日志與質量報告,為生產追溯與工藝優化提供數據支持。此外,遠程監控與故障診斷功能的加入,使設備維護從“事后維修”轉向“預防性維護”,進一步提升了設備利用率。操作優化方面,模塊化設計成為趨勢,用戶可根據生產需求快速更換模具與夾具,縮短設備換型時間,適應多品種、小批量的生產模式。

縮管機普遍應用于汽車、船舶、建筑、能源等多個領域,其工藝適配性體現在對不同行業需求的快速響應上。在汽車行業,縮管機用于加工制動管、燃油管等關鍵部件,需滿足高精度、強度高及耐腐蝕的要求;船舶行業則更注重管件的耐壓性和密封性,縮管機需通過多級壓縮和內高壓成型技術,確保管件在深海高壓環境下的穩定性。建筑領域中,縮管機加工的鋼結構管件需具備良好的焊接性和抗震性,模具設計需考慮管材的變形余量,以避免焊接后產生殘余應力。能源行業(如石油、天然氣)對管件的耐高溫、耐高壓性能要求極高,縮管機需采用特殊材質模具和低溫壓縮工藝,防止管材在加工過程中發生相變或脆化。通過不斷優化工藝參數和模具設計,縮管機能夠滿足各行業對管件性能的多樣化需求,成為現代工業不可或缺的加工設備。縮管機在舞臺燈光設備散熱管連接加工中應用廣。

縮管機的操作簡便性也是其備受青睞的重要原因之一。在現代化的生產線上,操作人員只需經過簡單的培訓,即可熟練掌握縮管機的操作技巧。設備配備有直觀的控制面板和人性化的操作界面,使得各項參數的設置和調整變得輕松快捷。同時,縮管機還具備自動檢測和故障報警功能,能夠在加工過程中實時監測設備狀態,一旦發現異常情況,立即發出警報并停止運行,有效避免了因設備故障而導致的生產事故和材料浪費。這種智能化的設計不只提高了生產效率,還降低了操作人員的勞動強度,使得整個生產過程更加安全、高效。縮管機適用于薄壁與厚壁管材的穩定縮徑加工。蘇州液壓縮管機使用方法

縮管機支持離線編程與加工路徑模擬驗證。蘇州液壓縮管機使用方法

縮管機的耐用性也是其明顯特點之一。在設計和制造過程中,縮管機采用了優良品質的材料和先進的加工工藝,確保了設備的結構強度和穩定性。其關鍵部件如模具、液壓缸等均經過精心設計和嚴格測試,能夠承受強度高的工作負荷和頻繁的使用,不易出現磨損和損壞。同時,縮管機還配備了完善的潤滑系統和冷卻系統,能夠有效降低設備在運行過程中的摩擦和溫度,延長設備的使用壽命。這種耐用性使得縮管機能夠在長期的生產過程中保持穩定的性能,為企業節省了大量的維修和更換成本,提高了生產效益。蘇州液壓縮管機使用方法

- 成都薄壁管切管機品牌有哪些 2025-12-17

- 成都PVC切鋁機在線詢價 2025-12-17

- 張家港圓鋸切鋁機性價比高 2025-12-16

- 山東橫推切管機持久耐用 2025-12-16

- 北京半自動切鋁機排行榜 2025-12-16

- 鄭州碳鋼管切管機如何選擇 2025-12-16

- 河南自動切鋁機在線詢價 2025-12-16

- 北京新款切管機多少錢一臺 2025-12-16

- 重慶鋼管縮管機排行榜 2025-12-16

- 四川圓鋸切鋁機定做 2025-12-16

- 甘肅全自動加藥價格 2025-12-17

- 宜興直銷PLC控制柜調試 2025-12-17

- 上海氣動HUCK鉚釘2025 2025-12-17

- 青浦區智能充電設備平臺 2025-12-17

- 云南節能型絕緣套管上漆生產線銷售價格 2025-12-17

- 福建醫藥化工真空干燥機價格 2025-12-17

- 崇明區臺式貼標機報價 2025-12-17

- 本地真空鍍膜機分類 2025-12-17

- 長沙洗滌機設備 2025-12-17

- 北京工業閉口鐵桶清整翻新解決方案 2025-12-17