上海自動縮管機生產廠家

縮管機的材料兼容性是其適應多行業需求的關鍵。除傳統低碳鋼、不銹鋼外,現代縮管機已能夠加工鋁合金、銅合金甚至部分鈦合金等輕質材料,針對不同材料的硬度、延展性與回彈特性,需優化模具材質與表面處理工藝。例如,加工鋁合金時采用低溫縮徑工藝,防止材料過熱導致性能下降;加工不銹鋼時則采用硬質合金模具并涂覆耐磨涂層,延長模具使用壽命。工藝適應性方面,縮管機可與拉拔、旋壓等工藝結合,實現管材的復雜形變加工,例如通過縮徑-拉拔復合工藝生產變徑管,或通過縮徑-旋壓工藝生產薄壁異形管,為管材定制化生產提供更多可能。縮管機支持定長縮管與定位控制,確保加工精度。上海自動縮管機生產廠家

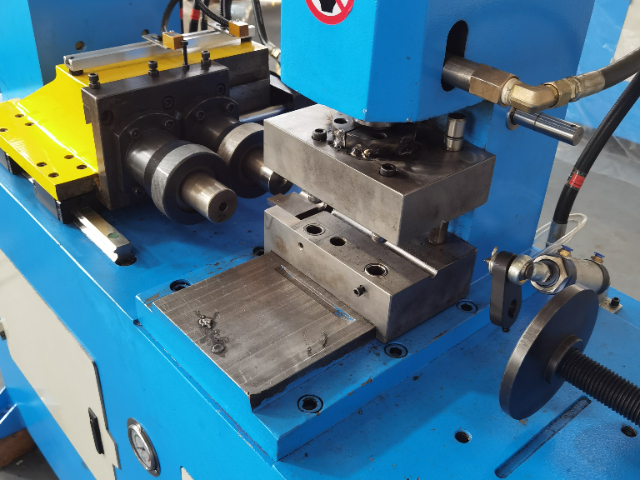

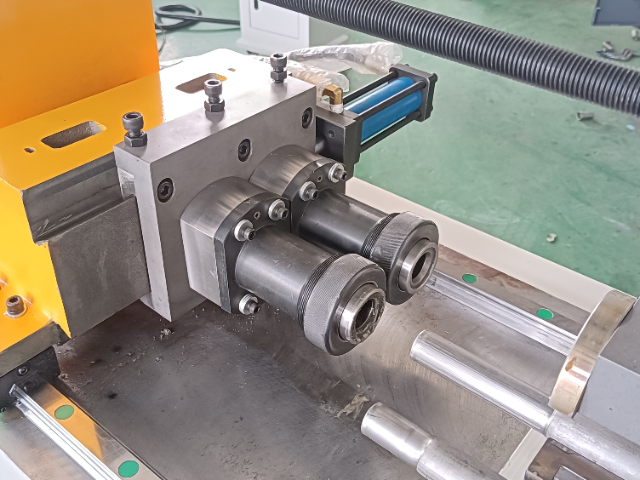

縮管機的操作流程涵蓋管材裝夾、模具選擇、參數設定、縮徑加工與成品檢測五個關鍵環節。管材裝夾需確保軸線與模具中心線重合,否則會導致縮徑后管材彎曲或壁厚不均。模具的選擇需根據管材材質、外徑與目標尺寸綜合確定,例如縮徑比超過30%時,需采用多段縮徑工藝,分步減小管徑以避免材料開裂。參數設定包括壓力、速度與保壓時間,其中壓力直接影響縮徑量,速度決定加工效率,保壓時間則確保材料充分形變。實際操作中,操作人員需通過試樣加工驗證參數合理性,再批量生產。質量控制環節依賴千分尺、圓度儀等檢測工具,對縮徑后的管材進行外徑、圓度與壁厚均勻性檢測,確保產品符合工藝標準。此外,縮管機的模具磨損監測也至關重要,定期更換磨損模具是維持加工精度的關鍵。遼寧微型縮管機廠家電話縮管機可實現小批量定制與大批量生產的靈活切換。

縮管機在運行過程中會產生一定噪音,主要來源于液壓泵的振動、模具與管材的摩擦以及金屬變形時的應力釋放。長期暴露于高噪音環境會對操作人員的聽力造成損害,并影響工作效率。因此,現代縮管機在設計中融入多項降噪技術:液壓系統采用低噪音泵與減震安裝方式,降低泵體振動傳遞;模具組件通過優化結構減少金屬變形時的沖擊聲;機架與外殼采用吸音材料包裹,吸收部分噪音能量。此外,部分機型還配備隔音罩,將加工區域與外界隔離,進一步降低噪音傳播。這些措施使縮管機的工作噪音控制在75分貝以下,符合職業健康標準,為操作人員創造更舒適的工作環境。同時,降噪設計也減少了設備對車間其他區域的干擾,提升整體生產協調性。

縮管機的能耗管理是現代制造業關注的重點。液壓型縮管機通過變頻技術調節電機轉速,使液壓泵輸出壓力與實際需求匹配,避免能源浪費;機械傳動型縮管機則通過優化齒輪組設計,減少傳動過程中的摩擦損耗,提升能量傳遞效率。環保特性方面,縮管機采用干式加工工藝,無需使用冷卻液,避免了切削液對環境的污染;其無切屑加工特性也減少了金屬廢料的產生,符合循環經濟理念。此外,部分縮管機配備能量回收系統,將制動過程中的動能轉化為電能儲存,進一步降低設備能耗。通過能耗管理與環保設計的雙重優化,縮管機在提升生產效率的同時,也為企業降低了運營成本與環境負擔。縮管機通過智能算法優化壓縮路徑與壓力曲線。

縮管機的操作舒適性也是其人性化設計的重要體現。在長時間的生產過程中,操作人員的舒適度直接影響到工作效率和產品質量。縮管機在設計和制造過程中充分考慮了操作人員的舒適性需求,如采用符合人體工程學的操作手柄、舒適的座椅和合理的設備布局等,使得操作人員在操作過程中能夠保持輕松、舒適的狀態。同時,設備還配備了良好的照明和通風系統,為操作人員提供了一個明亮、通風的工作環境,進一步提高了操作舒適性和工作效率。縮管機的模塊化設計也是其一大亮點。模塊化設計使得縮管機在制造、安裝和維護過程中更加簡便快捷。設備的關鍵部件如模具、液壓缸、控制系統等均采用模塊化設計,可以方便地進行更換和升級。這種模塊化設計不只提高了設備的可維護性和可擴展性,還降低了設備的制造成本和維修難度。同時,模塊化設計還使得縮管機能夠根據客戶的實際需求進行靈活配置,滿足不同客戶的個性化需求,提高了設備的適用性和市場競爭力。縮管機支持多種縮管工藝如冷縮、溫縮、分級縮。成都鋼管縮管機

縮管機在實驗室設備、分析儀器管路連接中要求高。上海自動縮管機生產廠家

縮管機的可靠運行離不開科學的維護保養。日常維護包括清潔設備表面、檢查液壓油位與油質、潤滑運動部件等,這些操作能夠防止灰塵積累與部件磨損,延長設備壽命。定期保養則涉及更深入的檢查與調整:例如,更換液壓油濾芯以保持油液清潔,校準傳感器確保數據準確,檢查模具磨損情況并及時修復或更換。關鍵部件的維護尤為重要,如液壓系統的密封件需定期更換,防止泄漏導致壓力下降;模具表面需定期拋光,維持光潔度以避免管材劃傷。此外,操作人員的培訓也是維護保養的重要環節,正確的操作習慣能夠減少設備異常磨損,如避免在高壓下突然停機、防止模具碰撞等。通過系統化的維護保養,縮管機的使用壽命可延長至10年以上,為企業創造長期價值。上海自動縮管機生產廠家

- 張家港圓鋸切鋁機性價比高 2025-12-16

- 山東橫推切管機持久耐用 2025-12-16

- 北京半自動切鋁機排行榜 2025-12-16

- 鄭州碳鋼管切管機如何選擇 2025-12-16

- 河南自動切鋁機在線詢價 2025-12-16

- 北京新款切管機多少錢一臺 2025-12-16

- 重慶鋼管縮管機排行榜 2025-12-16

- 四川圓鋸切鋁機定做 2025-12-16

- 蘇州橫推切管機排行榜 2025-12-16

- 鄭州325切管機公司 2025-12-15

- 云南節能型絕緣套管上漆生產線銷售價格 2025-12-17

- 福建醫藥化工真空干燥機價格 2025-12-17

- 崇明區臺式貼標機報價 2025-12-17

- 本地真空鍍膜機分類 2025-12-17

- 北京工業閉口鐵桶清整翻新解決方案 2025-12-17

- 湖南燃氣顆粒機工作圖解 2025-12-17

- 嘉定區購買分子泵軸承廠家現貨 2025-12-17

- 常州鎢鋼板冷沖模具大概費用 2025-12-17

- 阜陽動靜壓主軸貨源充足 2025-12-17

- 黑龍江穿刺器阻氣與密封性能測試儀生產廠家 2025-12-17