江蘇比較好的配件矯平機廠家供應

在航空航天工業中,對零部件的可靠性與精密性要求達到了細致。九重配件矯平機在此領域扮演著不可或缺的角色,主要用于矯平飛機蒙皮、隔框、翼梁等關鍵部件的金屬板材。這些部件常采用精湛度鋁合金、鈦合金等輕質但難加工的材料,且對平面度、表面質量和殘余應力分布有近乎苛刻的要求。九重矯平機憑借其多輥系產生的細膩、均勻的塑性變形,能有效消除板材在軋制、熱處理或預成型過程中產生的內應力和微小翹曲,確保其在后續的數控加工、化銑或復材鋪貼中保持極高的尺寸穩定性。一塊經過精密矯平的蒙皮,是保證飛機氣動外形完美、減少飛行阻力和振動的先決條件。因此,在航空航天這種“失之毫厘,謬以千里”的行業,九重矯平機是保障飛行安全與性能的中心裝備之一。憑借高精度與穩定性,該機已成為鈑金制造、汽車零部件及機箱機柜等精密行業中不可或缺的關鍵設備。江蘇比較好的配件矯平機廠家供應

九重配件矯平機,顧名思義,其中心在于擁有九個單獨可調的矯平輥系。這并非簡單的數量疊加,而是精密板材矯平技術的一次深度演進。其工作原理基于經典的“包辛格效應”,即金屬材料在經歷彈塑性彎曲變形后,其內部殘余應力得以重新分布并消除。當存在翹曲、扭曲或不平整的板材依次通過這九個輥子時,每個輥子都會對板材施加一個精確計算的、交替變化的彎曲應力。上排輥與下排輥交錯布置,形成一條復雜的彎曲路徑,使板材在行進中經歷多次微小的反復彎曲。每一次彎曲,都使板材表層的纖維被拉伸,內層的纖維被壓縮,至終將原本不均勻的內應力“熨平”,使其在通過后面一個輥子后,回彈效應被控制在極小的范圍內,從而達到高標準的平面度。這種多輥系設計,意味著對板材的矯直過程更為細膩、連續,能夠處理更復雜的不平狀態,是應對精湛度、高精度板材的末梢解決方案。江西建筑行業配件矯平機電力電氣設備制造中,用于處理開關柜體板材,保證結構方正度,滿足防護等級要求。

該設備在高級裝備制造業中發揮關鍵作用:航空航天領域用于矯平發動機葉片基座和艙體結構件,確保氣密性和疲勞強度;新能源汽車領域處理電池托板、電機端蓋,提升裝配精度和熱管理效率;精密電子行業矯平半導體設備腔體和散熱模組,避免微變形導致的性能衰減。在能源裝備領域,更成功應用于核電反應堆內襯板和風電齒輪箱基座的矯平加工。實際案例顯示,某渦輪制造商采用九重矯平機后,轉子基座平面度合格率從78%提升至99.2%,同時減少后續機加工余量30%。

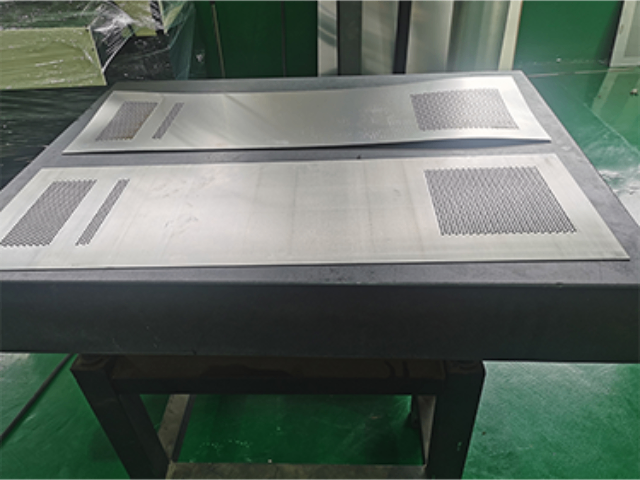

九重金屬配件矯平機在航空航天制造中扮演著至關重要的角色,主要用于飛機翼梁、發動機安裝座、艙體隔框等關鍵承力結構件的精密矯平。這些部件通常采用7075-T6航空鋁合金、鈦合金等精湛度材料,在機械加工和熱處理過程中易產生微觀應力變形。設備通過九組單獨控制的矯平輥系,采用漸進式壓力分配技術,能夠將3米×8米的大型航空鋁板的平面度控制在0.02mm/m2以內。某飛機制造商引入該設備后,機翼蒙皮裝配間隙從0.3mm減少到0.08mm,不僅提升了氣動性能,更使機體減重5%。設備配備的激光實時監測系統可生成三維形貌圖,自動計算比較好矯平路徑,同時通過恒溫油液控制系統保持輥系溫度穩定在±0.5℃范圍內,徹底消除熱變形對矯平精度的影響。該設備專為矯平高強度合金鋼板設計,能有效消除軋制內應力,滿足工程機械制造需求。

九重金屬矯平機的技術突破體現在三大維度:一是智能感知系統,通過激光掃描儀實時生成板材三維應力云圖,AI算法自動生成矯平策略;二是液壓伺服系統的升級,采用數字式比例閥控制壓力輸出,響應速度達毫秒級,壓力控制精度±0.5%;三是模塊化輥系設計,允許快速更換不同硬度等級的輥套(硬度范圍HRC58-62),適應從0.3mm超薄鍍鋅板到120mm厚裝甲鋼的加工跨度。2023年新推出的機型更集成數字孿生功能,可在虛擬環境中預演矯平全過程,提前規避材料回彈風險。在電梯制造領域,矯平機確保轎廂壁板的平整度,直接提升至終產品的美觀性與安全性。江蘇比較好的配件矯平機廠家供應

該設備憑借交錯排列的九根矯平輥,對板材進行多次精細彎曲,有效矯正波浪邊、翹曲等復雜變形。江蘇比較好的配件矯平機廠家供應

在工業4.0和智能制造的大背景下,九重配件矯平機強大的自動化集成能力是其又一突出優勢。它通常作為鈑金FMS(柔性制造系統)或自動化生產線的中心單元之一,通過標準的工業通信協議(如Profinet、EtherCAT等)與上游的開卷校平機和下游的激光機、沖床等設備以及中心MES(制造執行系統)進行無縫數據交換。它可以接收來自生產管理系統的指令,自動調整參數以適應不同生產任務,并將自身的運行狀態、產量、故障信息等實時反饋。這種深度集成實現了從原材料到半成品的全流程自動化、信息化管理,是構建“黑燈工廠”、實現無人化作業的關鍵一環,表示了現代金屬成形工業的未來發展方向。江蘇比較好的配件矯平機廠家供應

- 山西家電外殼板材調平機銷售廠 2025-12-20

- 平整機 2025-12-20

- 江蘇購買高精密矯平機廠家 2025-12-20

- 湖北銅網板矯平機廠家直銷 2025-12-20

- 山東全自動平整機銷售廠 2025-12-20

- 四川金屬板材激光開卷落料線廠家 2025-12-20

- 浙江鋁高精密矯平機設備廠家 2025-12-20

- 山西智能化高精密矯平機批發商 2025-12-20

- 河南高速型高精密矯平機批發商 2025-12-20

- 鋁平整機 2025-12-20

- 吳中區通用變風量閥規格尺寸 2025-12-20

- 浙江疊網復合式斜網紙機機械設備生產廠家 2025-12-20

- 北京英國皇室御用防火柜尺寸大小 2025-12-20

- 海南減壓閥 2025-12-20

- 張家港直銷工裝夾具按需定制 2025-12-20

- 鎮江家用電梯品牌 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20